当前宏观经济还处于欧债危机反复恶化、全球经济持续低迷,国内主动化解投融资平台风险和推动结构调整的大背景下,投资增长面临下行压力,出口不振和产能过剩、利润偏低,将影响制造业投资增长。这对金属切削机床行业带来了不小的冲击。

据统计,2013年上半年,中国金属切削机床产量为36万台,同比下降12.4%。据推算,2013年中国金属切削机床产量或将低于70万台,比2012年产量少约10万台。国统局2013年1~5月数据表明,国内金属切削机床产量降低4.9%,平均单价上升11.5%;海关同期数据表明,进口金属切削机床数量下降25.7%,平均单价上升12.1%。金模机床网首席研究员罗百辉认为,在当前机床需求量大幅减少的情况下,机床单台均价明显上升,表明市场对中低档机床需求减少。通过近几年金属切削机床产量可以看出,受金融危机的影响,过去5年行业运行整体处于调整的态势。2013年我国经济已经预期由高速增长向适度平稳增长过渡。根据国家“稳增长、调结构”的措施,无论是上游机床需求企业,还是机床生产企业自身,调整生产结构、淘汰落后产能已经是明确的主线。

在宏观经济方面,通过自2012年1月至2013年6月的制造业采购经理人指数来看,指数持续低于51%,对未来的经济形势需要谨慎看待。企业未来将不能完全依靠强劲需求拉动市场增长及销售收入增加。

“目前低端机床市场由国内企业主导,其特点是产品产量高,但是价格低廉,产品附加值低。在低价竞争的不良市场环境下,众多的国内厂商和品牌并不突出,技术创新缺乏,严重依赖国外先进技术,缺乏核心竞争力。同时,人力成本的上涨,加上原料的上涨也大大增加了成本压力。”罗百辉认为,机床企业必须由粗放经营向集约经营转变,即改变低技术含量、低管理水平、低经济效益的方式,走向高技术含量、高附加价值、高管理水平、高经济效益的经营方式。

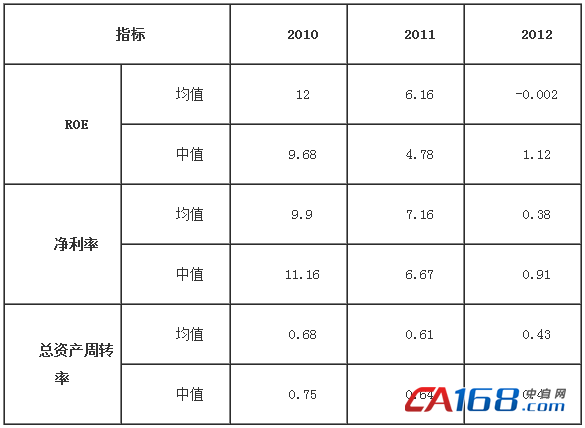

在企业财务表现上,统计机床行业9家上市公司的三年平均财务情况也处于下滑的态势,如下表所示。

机床行业上市公司三年财务指标比较

通过财务指标发现,机床行业上市公司几乎均面临内部运营成本增加,但运营效率降低的情况。突出表现在人力资源成本增加、管理费用增加,由于内部运营、计划体系不适应市场变化导致的库存积压及在制品积压。

“当前机床企业面临市场订单不均衡、产品个性化需求增多,多品种小批量的制造环境。”罗百辉建议机床企业采用更具柔性的生产管理体系,综合运用薪酬管理、绩效管理、流程优化、信息化等管理措施,提高效率。在产业转型过程中,真正做到精益生产,精细化管理。通过积极探索发展制造服务业,完成产业升级。

现代高效刀具就是要实现高效率、高精度、高可靠性、专用性,能够根据加工特点及工件提供整套的高效加工解决方案,这也是国际刀具企业流行的做法。

但现在更多的却只是在卖产品,这种观念 必须改变,好的刀具,企业在明确了用户的加工要求后,甚至会帮助编制工艺,制定一整套加工方案,最终提高了多少效率都会有详细的比较,而用户是乐意接受这样的有偿服务的,这同时也不失为企业的另一利润增长点。

机床本身并不能给用户带来价值,所以必须帮用户提高机床的使用率 ,当前存在的一个普遍问题是机床利用率低的问题,因此如何使机床达到它的最高效率值需要企业好好思量,而刀具作为机床加工任务的执行者,如果刀具水平上不去,再高的转速也无法发挥作用,因此刀具管理服务应运而生。