1 基本情况

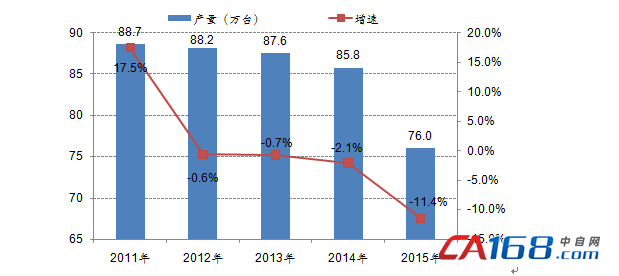

2015年我国金属切割机床产量为76.0万台,同比下滑11.4%,连续四年保持下滑态势且降幅加大。

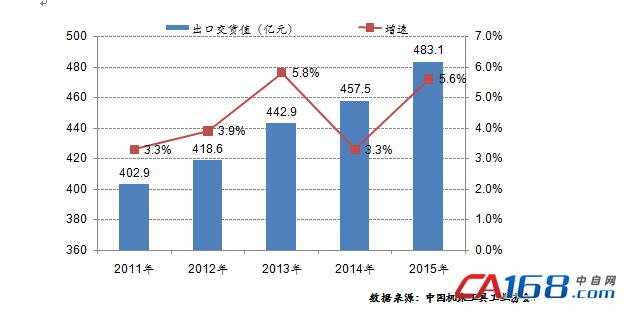

2015年1-12月,全国机床工具行业累计完成出口交货值483.11亿元,累计同比增长4.72%。从1-12月累计产品产量来看,除铸造机械是正增长态势,为4.21%外,其他子行业均为负增长。

数据来源:中国机床工具工业协会

数据来源:中国机床工具工业协会数据来源:中国机床工具工业协会

2 在机床行业应用

机床按加工方式或加工对象可分为车床、钻床、镗床、磨床、齿轮加工机床、螺纹加工机床、花键加工机床、铣床、刨床、插床、拉床、特种加工机床、锯床和刻线机等,各类机床通常由下列基本部分组成:支撑部件、变速机构(用于改变主运动的速度)、进给机构、主轴箱、刀架和刀库、控制和操纵系统、润滑系统和冷却系统等。

由于机床加工范围较广,不同的工件,不同的工序,使用不同的刀具,要求机床执行部件具有不同的运动速度,因此机床的主运动应能进行调速,机床用户对变频器产品的调速作用更为关注。主轴是车床构成中一个重要的部分,对于提高加工效率,扩大加工材料范围,提升加工质量都有着很重要的作用,变频器主要应用于主轴调速系统。目前对客户来说变频器的性价比很高,所以变频器在机床上使用非常普遍。但是通用变频器要想顺利的使用在机床行业必须有两个重要考虑:一是选用无速度传感器矢量控制的产品,二是要设计在超速运转以提高低速转矩。

考虑到机床要求具有较硬的机械特性。符合变频器+普通电机(或变频电机)传动具有机械特性硬的特点。一般在低频下都可以提供150%负载转矩的能力。考虑到机床需要在低速时具有强大过载能力。变频器可以提供150%的过载保护(60S),能够满足设备的要求。 使用变频调速后,可以简化齿轮变速箱等原有复杂的机械拖动机构,自动化程度高,操作简单,维修方便。

变频器在经济型数控机床和普通机床的数控化改造中使用非常普遍。简化控制线路。变频器的使用极为方便、可通过其外围的少数几个端子进行全范围的控制。变频器内部有完善的保护措施,勿需在其外围线路中设计各种保护电路。由于变频器的正反向运行是通过控制端子来改变逆变器的输出相位来实现。因此,可以比原直流调速系统少两个大型直流接触器。采用具有无速度传感器的矢量控制变频器后,还可以去掉用作传速反馈的速度传感器,使控制线路大为简化。

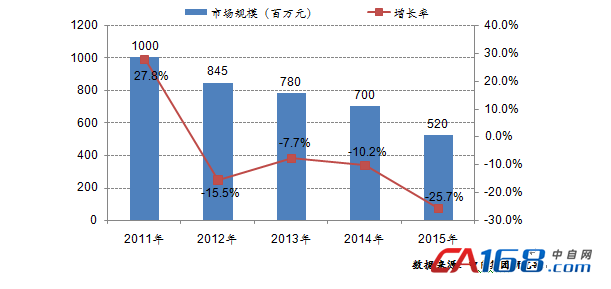

3 2011-2015年市场规模

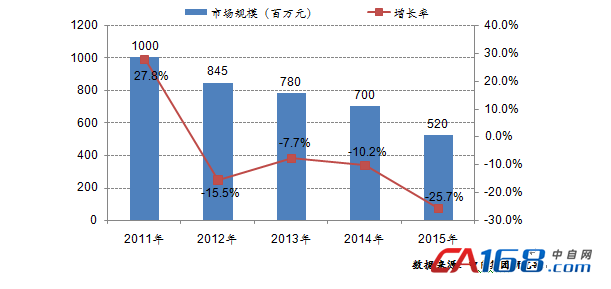

2015年低压变频器在机床工具行业应用市场规模为5.2亿元,同比下滑25.7%,连续第四年下降且降幅创新高,主要因行业经济运行下降幅度扩大,内外贸双下降和全行业利润状况持续恶化。

主要品牌外资西门子、安川、三菱等品牌应用较多,国产如台达、汇川、英威腾等品牌市场表现尚可。

数据来源:中自集团研究部

4 机床行业市场前景

积极因素:

“中国智能制造2025”将数控机床和机器人列为重点发展领域之一。在《<中国制造2025>重点领域技术路线图(2015版)》中指出,在高档数控机床与基础制造装备领域,到2020年,国内市场占有率超过70%;到2025年,高档数控机床与基础制造装备国内市场占有率超过80%,总体进入世界强国行列。在重点产品上,将重点针对航空航天装备、汽车、电子信息设备等重点产业发展的需要,开发高档数控机床、先进成形装备及成组工艺生产线。在高档数控系统方面,重点开发多轴、多通道、高精度插补、动态补偿和智能化编程、具有自监控、维护、优化、重组等功能的智能型数控系统;提供标准化基础平台,允许开发商、不同软硬件模块介入,具有标准接口、模块化、可移植性、可扩展性及可互换性等功能的开放型数控系统。

消极因素:

从供给角度来讲,支撑机床业发展的是劳动力成本、技术能力和资金成本;从需求角度来讲,支撑机床业发展的是制造业投资和出口拉动。机床业的危机,很大程度上就是供给与需求发生了逆变。劳动力供给不足,用工成本上升,带来了人力成本优势的丧失;多数机床企业缺乏核心技术,实质上已沦落为机床组装厂,核心部件成本高居不下。

高端机床产品进口额居高不下且增长,但中低端机床市场竞争激烈但市场需求低迷。

5.6.5 相关政策

李克强总理在2015年政府工作报告中提出,在部署加快推进实施“中国制造2025”,实现制造业升级的要求中提到:要以信息化与工业化深度融合为主线,发展“高档数控机床与机器人”等10大领域,强化工业基础能力,提高工艺水平和产品质量,推进智能制造、绿色制造。