赛米控是一个创新者,始终致力于在尽早的发现趋势,并做出正确的技术对策。赛米控并没有停留在现有技术的限制上,而是在不断沿着新路径探索。导热硅脂和绑定线是工业模块中奄奄一息的“残余”,现在正被高度可靠的烧结层和用于指定应用的柔性板所取代。

全球对环境政策的新关注和选择能源时消费行为中不断增长的环保意识使得电力电子作为一种能量转换和控制的可能手段更加具有意义。产品和应用在效率、可靠性和大小方面正被优化。电力电子有助于未来基于混合动力技术和电动汽车的交通发展,并在减少日益增长的排放和不断减少的资源中扮演关键的角色。为了满足这些市场的需求和改善普遍接受程度,电力电子领域的新发展是必不可少的。在这方面特别重要的是提高可靠性的同时实现更高的功率密度,减小体积。电力电子设备制造商都面临着满足这些相互矛盾的要求的挑战。更有甚者,功率也要增加,这意味着诸如并联和热管理也将承担更多的重要性。未来的电力电子技术将在快速增长的可再生能源市场以及电动汽车市场这两方面受益。首先,发电过程中的能量转换需要功率半导体,例如风电变流器。其次,功率半导体是变速变流器的基本要素,这意味着它们是高效利用能源的关键。

可靠且低成本

在电动车辆中,电力电子器件必须节省空间、重量轻、并且即使在恶劣的条件下也要工作可靠。为了满足这些要求,赛米控早已摈弃传统基于模块的方式,目前尽可能从机械方面集成电力电子系统所有的功能。图1显示了最新用于叉车的赛米控系统。开发中所面临的挑战实际上在于,相互矛盾的电气、机械和散热要求都必须满足,同时实现最高的可靠性和合理的成本。5.7升逆变器具有400 Aeff的峰值电流,160V电池电压,适合直接安装在车辆的驱动桥上。在这样的安装位置上,系统必须能够在12g的振动和100g的机械冲击下无损运行 – 在外部温度为-40 - +85°C的条件下运行20000小时。

图1:用于叉车的SKAI系统:峰值电流400Aeff的5.7L系统,适用于160V的电池电压,适合直接安装在车辆的驱动桥上。

早在20年前,赛米控开发了第一个用于风力涡轮机的IGBT模块。这些模块采用创新的压接技术,集成了电源、驱动器和传感器功能,满足这种全新应用领域在长期可靠性和功率密度方面的挑战。如今,第三代SkiiP IPM正被广泛使用。迄今为止已安装超过80GW, 约为全球风力发电总装机容量的一半。

目前第4代的SKiiP4已处于市场启动阶段。SKiiP4智能集成模块(图2)是一款设计用于3600A的6-fold模块(相对于1800A的4-fold SKiiP3,两者的阻断电压均为1700 V)。SKiiP4本身就是一个成就,因为它在不增加尺寸的情况下功率增大30%。这种新的功率模块采用了最新一代的IGBT和二极管芯片,这些芯片是被烧结而不是被焊接在基板上。得益于改进的驱动器,高达1300 V的直流母线电压得以被安全控制,并且满足在较高的海拔及海上安装系统的要求。为确保非常低的故障概率,每个系统发送给客户之前都经过老化测试。对于汽车应用,对电力电子系统的紧凑性和可靠性要求更高。这同样适用于风力涡轮机,因为海上风电场的维护和维修是非常昂贵的。

图2:6-fold SKiiP4 IPM(图2)提供3600 A电流 -在相同尺寸下功率提高30%以上。

焦点:封装技术 传统封装技术受到一定程度的技术限制。眼下的任务是克服这些限制。

1.焊点

在传统带铜基板的焊接功率模块中,焊点往往是整个系统最薄弱的机械点。由于材料的不同热膨胀系数,运行过程中频繁的温度变化和不断变化的电力负荷,模块的焊层可能会产生疲劳效应。该效应的标志是运行过程中出现高热阻,从而使芯片温度更高。这种互动过程,最终将导致绑定线脱落,元件发生故障。焊接 PCB连接的另一个可靠性风险是虚焊。

2.基板

大尺寸、大功率模块用的基板价格昂贵,并且在热和机械性能方面技术上难以实现。单面基板焊接带来双金属效应,导致非均质扭力,这意味着到散热器的热连接效果不理想。在理想散热器与半金属接触的地方,基板和散热器之间的缝隙必须用热性能较差的导热硅脂填充。其结果是这里成为整个热系统的壁垒。导热硅脂的热阻是铜的400倍,该涂层的热阻占芯片和散热器之间热阻的60%。

3.模块布局

对于150 A及以上的模块,芯片必须与DBC并联,以实现更高的额定电流。由于传统带基板模块布局的机械限制,往往无法实现理想的对称性。其结果是在开关行为中的非均匀性以及芯片位置上不同的电流。出于这个原因,数据表仅指定最弱的芯片。基于绑定线和连接器的内部设计对模块中的导电电阻有负面影响,并且导致更高的杂散电感。

4.芯片温度

IGBT技术的进步使得IGBT单元结构更精细,从而芯片尺寸更小。这种发展也正由减少功率半导体成本的压力所推动。更小的芯片尺寸伴随着电流密度的增加,近年来芯片尺寸平均减小了35%。与此同时,最高结温已上升至175°C。这意味着模块可以更紧凑。然而,另一方面这也意味着IGBT和环境温度之间的温度梯度增大,造成对材料更大的应力。温度上升25K会降低5倍的可靠性。另外,诸如如SiC和GaN的新材料允许更高的温度。

5.电流密度

新的IGBT和MOSFET芯片技术比前几代芯片具有更高的电流密度。由于顶面接触面积小,传统的铝的粗绑定线限制了负载电流和可靠性的改善。进一步优化绑定线和使用新材料都是可行的,但这将意味着芯片制造更加复杂,因而半导体成本更高。

上述封装技术的限制都是独立的因素。这就是为什么寻找一个完整的解决方案而非孤立解决这些问题是情理之中的事。

如今,银烧结工艺已被用于大规模的生产中,代替了芯片和DBC之间的焊接绑定线。由于银具有比传统焊锡高得多的熔点(962°C),烧结层的可靠性远远优于焊层,使得电力电子器件可用在诸如车辆这样高温、苛刻的应用中。175°C的最高结温只相当于烧结层熔点的18%。这是与传统焊点之间的一个巨大差异,焊接时芯片的最高温度为焊料熔点的60%,导致上面所描述的失效现象。但是另一个可靠性壁垒仍然存在 - 芯片顶部的绑定线。近几年,工业界和学术界已对芯片上表面所用的绑定线进行讨论。寻找解决方案的方法大多是基于焊点和集成连接技术。

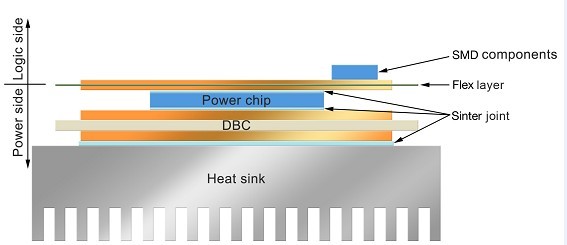

一种新的方法是在芯片的上侧和与散热器的热连接中同样使用银烧结技术。这里,芯片上表面采用烧结工艺与一块柔性且结构化的板相连接。线路结构如此厚以致于它们都能够承载负载电流。DBC的底面直接烧结到散热器上(见图3)。主要的电气端子也可被烧结到DBC上,取代现有的焊接或绑定线连接。银烧结层来取代导热硅脂,由此产生的低热阻意味着功率密度可增大30%。带有均匀芯片接触的柔性板替代绑定线提高了可靠性。芯片接触区与柔性板之间热膨胀系数兼容性的改善是负载循环能力增强的原因。这使得开发不使用绑定线、焊接和导热硅脂的封装技术成为可能。

图3:一种新的方法是对芯片表面进行银烧结处理,用作与散热器之间的热连接。新工艺涉及到将芯片表面烧结到柔性且结构化的板上。

该技术提供了进一步改善的巨大潜力。电流传感器和栅极驱动器可以造的越来越小巧。未来在板表面的三维集成也是可能的。

这项新技术的使用将使得生产出体积比最先进系统切实减小30%的逆变器成为可能。这项技术的优势将在具有最佳机械一体化的集成、紧凑型系统中得到最好的展现。

共0条 [查看全部] 网友评论