1前言

油田开发的成功实践证明,注水工作在油田的开采过程中是非常重要的。由于大庆油田目前处于采油的中后期,注水驱油是一项非常重要的工作。虽然常规偏心注水技术已经在大庆油田得到了广泛的应用,但是目前的注水方法仍然无法满足现代化生产的需要,测调一口五层的井往往需要多人,且花费4—5天的时间,不仅浪费大量人力财力,而且工作效率不高[1-2]。实践证明,要缩短工作周期,首先要能够精确测出水的流量,所以高灵敏度电磁流量计的设计以及直流伺服电机实时精确的控制是偏心注水的关键。本文设计的测控系统集智能控制技术、传感器技术,现代通信技术为一体,具有边测边调、无极调速和测调精度高等特点,极大的降低了劳动强度,缩短了测调周期[3]。

2偏心注水井测控系统的总体设计

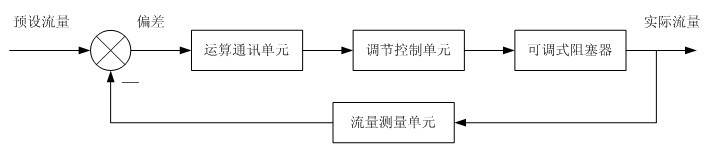

偏心注水井测控系统主要由井上设备、井下测调仪器、通讯电缆以及相关设备组成,系统的工作原理框图如图1所示。

图1 系统工作原理框图

通讯单元通过CAN总线传输数据,调节控制单元是包括电机在内的控制设备,流量测量单元主要是电磁流量传感器。系统工作时,首先完成调节臂与可调式阻塞器成功对接,然后由测量单元读取当前实际流量值,并将其反馈给比较单元,比较单元将实际流量与期望的流量值进行比较产生一个偏差信号,偏差信号经过处理后送给控制单元,控制单元根据协议和提前设置的代码发出控制指令,让电机通过调节臂驱动可调式阻塞器,改变可调式阻塞器中水嘴口径的大小,从而改变实际流量。

3偏心注水井测控系统硬件设计

(1)系统硬件框图

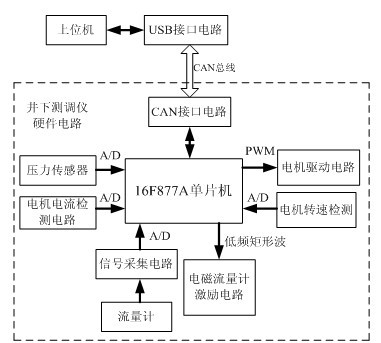

控制系统硬件框图如图2所示。核心控制芯片采用PIC16F877A单片机,整个系统采用电机转速和流量双闭环控制。用霍尔传感器对电机转速进行采集,用电磁流量计对实际流量

进行测量。这些测量数据通过单片机的A/D口输入给单片机,单片机对数据进行处理后,

输出相应的PWM信号调节和控制电机,从而改变流量。另外单片机将实际测量数据经CAN总线传给上位机,以便上位机对测调过程进行实时监控。上位机也可以下发数据,实现手动对井下测调仪进行控制和调节。

图2 控制系统硬件框图

(2)电磁流量计的设计

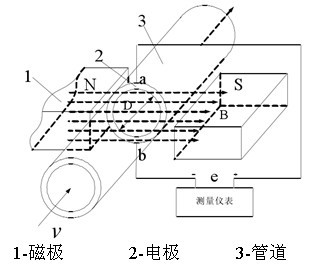

电磁流量计的原理是基于法拉第电磁感应定律。图3为电磁流量计的测量原理图。

图3 电磁流量计原理图

当导电流体在磁场中作切割磁感应线运动时,流体中的带电粒子受洛伦兹力的作用,在与流速和磁场两者相垂直的方向产生与流速成正比的感应电动势,该感应电动势由电磁流量计管壁上的一对电极检测到,其值为:

E=B·D·V (1)

式中E——感应电动势(V);

B——磁场强度(T);

D——测量管道的直径(m);

V——流体的速度(m/s);

由公式(1)可知,当磁场强度恒定时,感应电动势与流体的流速成线性关系,与流体的压力、温度、密度、粘度等物理参数无关[4-5]。

本文所设计的电磁流量计是基于低频矩形波电磁流量计设计原理,其硬件主要由三个部分组成:励磁电路、信号采集电路和绝对值转换电路。

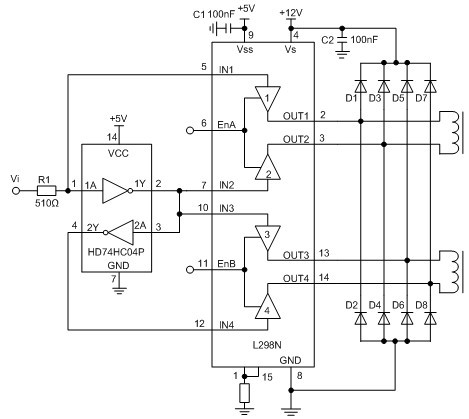

励磁电路主要功能是为电磁铁提供一定频率、一定压降的脉宽电压。本文励磁电路的频率为1/8工频,即f=6.25Hz,电压幅值Vs=12V。励磁电路如图4所示。

图4 励磁电路

励磁电路主要由L298N和HD74HC04P两款芯片组成,图4是两款芯片的内部简化原理图。L298N是SGS公司生产的一款内部具有两个H桥的高电压大电流的双全桥式驱动器。能够驱动46V,2A以下的感性负载,工作温度从-25℃—130℃。L298N的引脚4是电感器件电源正端,引脚1和引脚15是电感器件电源负端,因此引脚4与引脚1和引脚15可形成闭合回路;引脚9是逻辑控制电源的正端,引脚8是逻辑控制电源的负端;引脚6_EnA和引脚11_EnB分别是第一H桥和第二H桥使能引脚;引脚5_IN1和引脚7_IN2是第一个H桥电路的控制引脚,它们的不同状态值来决定H桥引脚2_OUT1和引脚3 _OUT2的电压输出方向。输入引脚状态与输出引脚状态真值关系如表1所示。

表1 输入引脚状态与输出引脚状态真值表

|

EnA=H

|

IN1

|

IN2

|

U23

|

|

H

|

L

|

U23=Vs

|

|

|

L

|

H

|

U23=-Vs

|

|

|

H/L

|

H/L

|

U23=0

|

在真值表中H代表高电平,L代表低电平。

HD74HCO4P是一款逻辑非门芯片,具有6路非门。利用一款HD74HCO4P芯片就可以满足两个H桥的控制输入引脚的不同状态要求。当从Vi端口输入低频矩形方波信号时,就会使两个电磁铁同时产生交替互补的低频交变磁场。

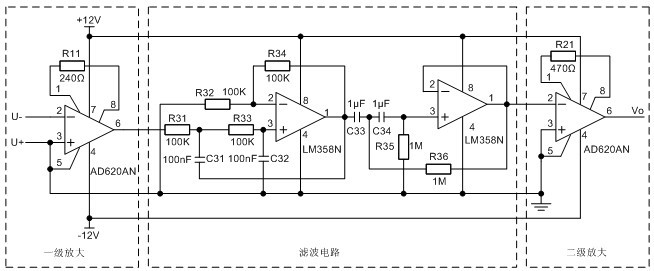

由于直接采集到的初级信号非常微弱且含有很多干扰,比如励磁电路矩形波在上升沿和下降沿产生的正交干扰等,必须进行放大和滤波后才能提取出有用的信号,信号采集电路如图5所示。

图5 信号采集电路

该电路由一级放大电路、滤波电路和二级放大电路三部分组成。滤波电路利用运放LM358N芯片实现。其中滤波电路的前半部分是一个二阶低通滤波器,它的截止频率是20Hz,后半部分是一个二阶高通滤波器,它的截止频率是1Hz,它们共同组成一个带通滤波器,对电路中混入的低频干扰和高频干扰进行滤波。

一级放大电路和二级放大电路利用两个仪用放大器AD620AN芯片实现。AD620AN芯片是一款精确度高、低噪声、高输入阻抗、使用简单的仪用放大器,它的最大增益为1000。增益值计算公式如下:

在公式(2)中,RG是AD620AN的增益电阻,可通过调节RG来调节AD620AN放大增益。在一级放大电路和二级放大电路中,电阻R11和R21分别是AD620的增益电阻RG。

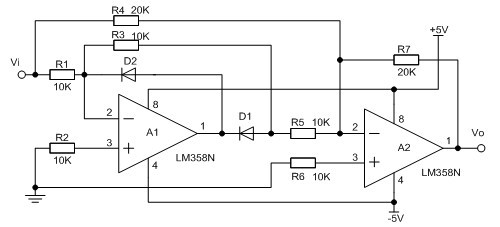

由于流量计采用的是低频矩形波励磁方式,所以流量传感器传回的也是低频正负交替电压信号,而PIC16F877A模拟量接口的电压范围是0V到5V,因此负电压模拟信号不能被PIC16F877A模拟量接口识别,而导致对电磁流量计电压信号采集失真,极大的影响了PIC16F877A对流量计电压信号的A/D转换结果。绝对值转换电路的功能是将输入电压取绝对值并以正电压的形式输出,这样信号采集电路输出的电压经过绝对值转换电路后,就能满足PIC16F877A模拟量接口的电压范围,可以直接输入给PIC16F877A的A/D接口。

绝对值转换电路由两个运算放大器LM358N和七个精密电阻组成。当输入端电压Vi为正时,A1的1端输出电压为负,此时, D2截止,D1导通,A1回路为反相放大器,经D1输出-Vi给A2。此时A2为一加法电路,R5和R7组成的电路部分比例系数为-2,于是-Vi经过该部分后变成了2Vi;由R4和R7组成的电路部分比例系数为-1,于是Vi经过该部分后变成了-Vi,将两部分相加得到A2的输出为Vi。当输入端电压Vi为负时,此时,D1截止,D2导通,关闭了A1的反馈回路, A2的R4和R7组成的电路部分组成反相放大器,得到的输出信号为-Vi,即:

绝对值转换电路如图6所示。

图6 绝对值转换电路

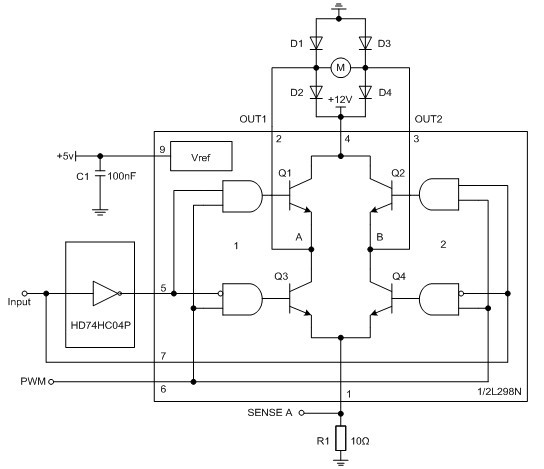

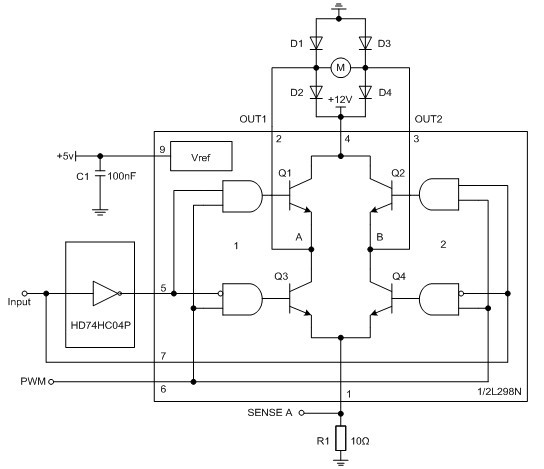

(3)电机驱动电路

电机驱动芯片也是选用L298N,其内部原理图如图7所示。由L298N构成的PWM功率放大器的工作模式为单极可逆模式[6]。第9引脚接逻辑控制部分的电源,常用+5V,第4引脚接电机驱动电源,本系统选用的是+12V。

图7 L298N内部H桥电机驱动电路原理图

图中的HD74HC04P是一款逻辑非门芯片,为L298N的引脚5和引脚7提供相反的逻辑电平。L298N芯片内部总共有8个开关管,这里只取了其中的四个。这四个开关管分成两组,Q1和Q4为一组,Q2和Q3为另一组,同一时刻,只有一组开关管导通,另外一组截止。Input端口通过输入逻辑信号控制引脚2_OUT1和引脚3_OUT2之间电机的转向,PWM端口通过输入PWM信号控制电动机的转速。比如在Input为低电平时,当PWM的高电平到来时,晶体管Q1和Q4导通,电流经过Q1和Q4并通过电机形成回路,电枢承受从A到B的正向压降,电机正转;PWM的低电平到来时Q1和Q4同时截止,电枢两端电压零。相反当Input端口为高电平时,Q2和Q3在PWM的高电平时导通,低电平时截止,电枢承受从B到A的反向压降,电机反转。

当PWM信号的占空比变化时,开关管导通时间也会发生变化,这样电机两端电压的平均值就会随之改变,从而控制电机的转速。当占空比为0%时电机停转,当占空比为100%时,电机转速最大。总之,在逻辑信号和PWM信号的控制下,能够很好的实现电机的正转、反转、停止等动作。

另外,可以在引脚1接一个采样电阻器,检测电机的电流,防止电机启动电流过大,起到对电机的保护作用,同时可以使电机在电流尽可能大的情况下启动,提高电机的响应速度。

其中,二极管D1、D2、D3、D4在电路中起到对电机的续流保护作用。由于电机的惯性,在H桥的两组开关管交替导通时,电动机相当于一个发电机在工作,这样会在电机两端形成非常高的电压,如果没有二极管的续流,就会烧坏电机或者开关管,所以续流二极管是必不可少的。

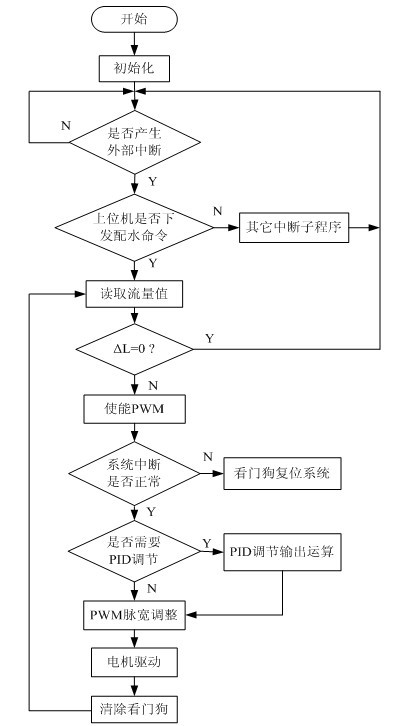

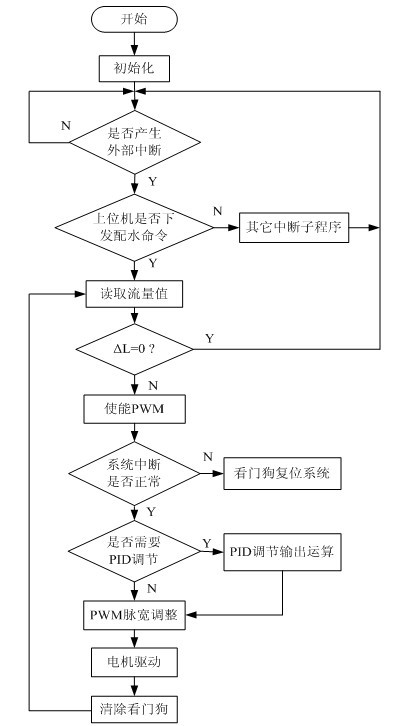

4偏心注水井测控系统软件设计

利用PIC16F877A单片机的TMR1定时器,以中断的方式产生一个低频矩形方波,作为电磁流量计励磁电路的控制信号,用CCP模块产生PWM信号来控制电机。单片机自带的A/D口,用来采集霍尔传感器传回的电机转速信号和电磁流量计传回的液体流量信号。

系统上电后,单片机首先要对系统所用到的寄存器进行初始化,初始化包括中断寄存器的使能,I/O口的设置,A/D口的设置,定时器的设置,CCP模块的PWM初始化等,然后进入程序循环等待。需要配水时,上位机以中断的方式通知单片机采集电机转速,进行数据处理,再采集流量,将实际流量与期望流量值进行比较,产生一个电压偏差信号,经PID算法产生适当的PWM信号和逻辑控制信号,来控制电机的转向和转速,从而实现流量的改变。

使电机停止转动,有两种方法,一种是调节占空比,当占空比为0%时,电机将停止转动;另外一种是关闭TMR2定时器,这时单片机相应的CPPx端口没有PWM信号输出,且保持低电平,电机也停止转动。本文选用了第二种方法,即关闭和使能TMR2定时器来控制电机的停转。

为了提高系统的稳定性,本文在软件设计这块加入了抗干扰技术,即数字滤波技术和看门狗技术。数字滤波技术可以有效消除输入信号噪声,看门狗技术可以防止系统进入死循环,及时得到复位。

程序流程图如图8所示。

图8 程序流程图

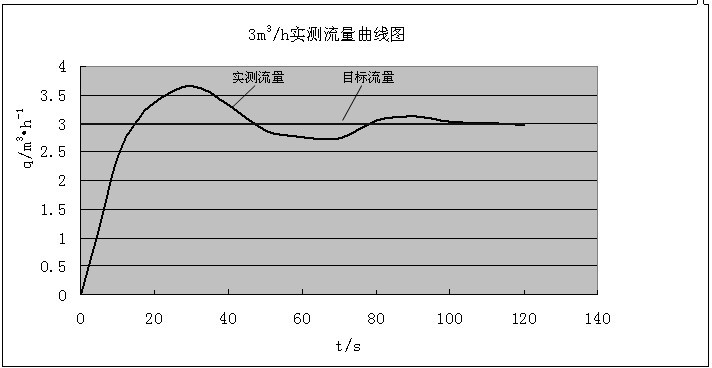

5实验与分析

实验过程中设置不同的配水目标值,让测调系统自动进行测调配水,两分钟后其配水情况如表2所示。从数据可以看出实际测调值与预设目标值的误差在3%以内,满足精度要求。表3是目标流量为3m3/h时,不同时刻实际测得的流量数据。用表3数据拟合的曲线如图9所示,可以得出流量是逐步向预设目标值逼近,证明该系统收敛性好。

表2 目标值与实测流量数据对比

|

目标值(m3/h)

|

2.000

|

2.500

|

3.000

|

3.500

|

4.000

|

4.500

|

5.000

|

|

实测值(m3/h)

|

2.052

|

2.546

|

2.927

|

3.458

|

4.104

|

4.366

|

5.145

|

|

误差

|

2.60%

|

1.84%

|

2.43%

|

1.20%

|

2.60%

|

2.97%

|

2.90%

|

表3 目标值为3m3/h时,实测流量数据

|

时间t (s)

|

5

|

10

|

15

|

20

|

30

|

40

|

50

|

|

实测流量q(m3/h)

|

1.204

|

2.411

|

3.029

|

3.366

|

3.658

|

3.323

|

2.883

|

|

时间t (s)

|

60

|

70

|

80

|

90

|

100

|

110

|

120

|

|

实测流量q(m3/h)

|

2.764

|

2.738

|

3.045

|

3.127

|

3.033

|

3.014

|

2.963

|

图9 表3数据拟合的曲线图

6结论

本文对偏心注水井测控系统的电磁流量计和电机的控制进行了深入的研究,通过对电磁流量计励磁电路、信号采集电路和绝对值转换电路的精心设计与分析,有效削弱了外界干扰的影响,提高了电磁流量计的测量精度;电机控制部分采用流量和转速的双闭环控制,利用PID算法,配合PWM控制技术,实现了电机转向和转速的精确控制。实践证明,本文设计的偏心注水井测控系统稳定性好,测调精度高,误差小,能够极大的降低劳动强度,提高工作效率,具有很大的实用价值。

作者简介

周美兰(1962-)女 教授,博士,任职于哈尔滨理工大学电气与电子工程学院,主要从事智能控制及仿真技术的研究与教学工作。

参考文献

[1]李荣强.智能配水技术在胜利油田应用研究[J].石油天然气学报,2008,30(3):389-390.

[2]张书进,王中国,孙宏志等.大庆油田提高测调效率工艺技术新进展[J].大庆石油地质

与开发,2009,28(5):243-235.

[3]温嘉斌,贺同山.基于PIC偏心注水井测调控制系统的设计[J].信息技术,2010(6):22-24.

[4]范红卫,江增延,黄良荣等.电磁流量计在工程中的应用[J].矿冶,2001,10(3):78-81.

[5]钱 欣,尹树春,曹登场等.智能插入式电磁流量计的研制[J].承德石油高等专科学校学报,

2008,10(3):31-34.

[6]杜坤梅,李铁才.电机控制技术[M].哈尔滨:哈尔滨工业大学出版社,2002:6-9.

共0条 [查看全部] 网友评论