1引言

同步电动机与异步电动机相比具有显著特点,主要是功率因数高,运行在过励状态时,可使功率因数超前,向电网输送无功功率,从而提高电网的功率因数;对电网来说,同步电动机是一个供给无功功率的电源。在平时,它减少了电网所发的无功功率,减小了高压电力网的工作电流,因此使高压电网的电能损耗较少,提高了附近电网的电压水平,使发电厂、电网及用户都能在经济合理的工况下运行。当电网发生短路时,同步电动机能通过快速强行励磁使附近保持较高的电压,减轻或避免了电网崩溃之类故障的危害。对用户而言当电网电压波动较大时同步电动机运行稳定性好,对安全供电有利,因而大型同步电机在工矿企业有着广泛的应用。

2大型同步电动机直接异步起动方案

同步电动机直接异步起动方法:同步电动机起动力矩较小,大型同步电动机一般都装有起动绕组,当电动机定子接通三相交流电源时,定子三相交流电流产生旋转磁场,转子将按照磁场的方向起动旋转,转子阻尼笼犹如鼠笼转子,依靠感生电流产生的异步力矩拖动负载旋转。起动初期,为避免直流电励磁产生制动力矩,励磁电源应与转子线圈断开。但是为避免旋转磁场在转子线圈中感应出高电压(转子线圈匝数很多)而导致绝缘击穿,转子线圈不可开路;同时为避免单轴连接力矩而使电机在一半转速处爬行,转子线圈又不宜短路。转子通过灭磁开关将转子线圈经过灭磁电阻而短路,当电动机转速达到95%以上时,灭磁开关动作,断开灭磁电阻投入励磁,电动机由于同步力矩拖入同步。

大容量的同步电动机在异步起动过程中会产生极大的冲击电流,可能导致对电机本身严重损害及电网电压的严重下降。同步电机运行工况复杂,如果在起动过程中励磁系统配合不当,则会产生“机组爬行,机组振荡”等严重的电气伤害。采取软起动方式可以避免过大的电流对电机及电网的巨大冲击,并避免以上风险。

3几种常见的高压同步电动机软起动方案比较

随着高压大功率同步电机的普遍应用,其起动问题逐渐成为大型工业企业单位内部电力网的一个主要矛盾。起动方式的选择不仅影响工程的一次性投资大小,而且也影响到今后电力网和设备的安全稳定运行。以下针对几种常见的软起动方式,加以说明和比较。

3.1调压软起动

调压软起动是通过改变调速装置的输出电压来对电机进行调速的,属于交-交控制类型。调速装置采用高压SCR串联器件,通过改变晶闸管(SCR)的控制角实现输出电压的调节。在电压调节过程中其输出频率不变。起动完毕其并网条件自然就满足了。

调压软起动的缺点是不能对输出频率进行调节,起动电流冲击大(可电机达额定电流的3倍以上),功率因数低,输入谐波大,对电网污染严重;输出谐波大,造成负载损耗增加、转矩脉动大。不能用于电磁兼容要求严格的场合。调压软起动的优点是系统构成简单,同步并网方便。

3.2静止变频软起动

这种软起动方式是采用变频器作为软启动器来进行调速的。其工作原理是通过功率器件的有序开、关,形成各种频率和电压的PWM电压波形施加于电机端。起动过程中,频率改变的同时保证电机磁通近似不变,即电压频率之比为常数。当电机达到额定转速后将电机切换到工频电网恒速运行。

这种软起动方式的优点是,系统较简单,维护方便,控制性能好,起动转矩大,冲击电流小(不超过电机额定电流),输出波形质量高,对电网污染小。起动和并网时间短,易于自动控制。静止变频软起动方式是性价比最高的。

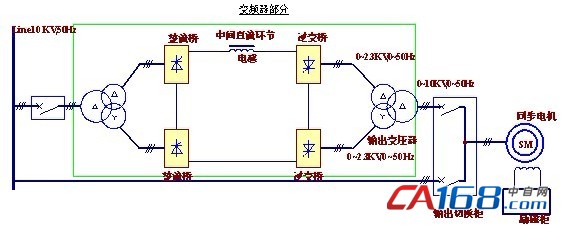

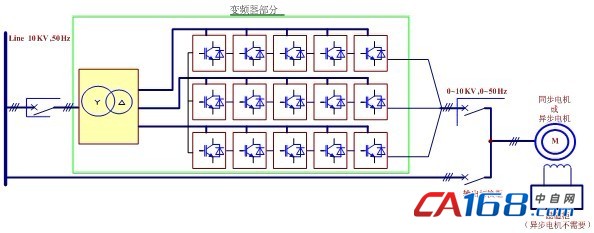

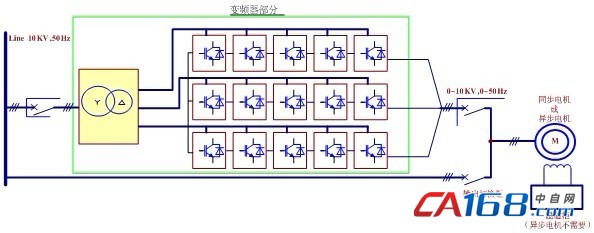

按照高压变频器拓扑结构的不同,主要又分为负载换相(电流型)和串联单元串联(电压型)两种类型。图1和图2是以西门子公司产品为代表的两种结构的原理框图和比较。

图1 LCI负载换相(电流型)变频器软起动系统框图

图2 串联单元串联(电压型)变频器软起动系统框图

LCI与单元串联多电平高压变频器软起动性能比较如表1所示。

表1 LCI与功率单元串联多电平高压变频器软起动性能比较表

负载换相型(LCI)10kV高压变频器

|

功率单元串联多电平型10kV高压变频器

|

|

只能应用于同步电机,不能应用于异步电机。

|

适用于同步电机和异步电机

|

|

12脉冲整流,对电网污染大,不能满足国标对电压电流失真的要求。

|

30脉冲整流,输入谐波<2%,符合IEEE519-1992和 GB/T14549-93国家标准。

|

|

输出波形谐波成份较大,会引起电机噪声加大,发热增加,转矩脉动大,易共振。电机绝缘因为电机输出的dv/dt过大而需要加强。电机需要降额使用或使用变频专用电机,输出电缆长度有限制,一般小于100m。

|

采用多个低压功率单元串联和多重化脉宽调制技术,输出波形为完美准正弦波。电机噪声小,发热低,转矩脉动小、dv/dt小。对电机无特殊要求,可以使用普通电机;对输出电缆无特殊要求,可长达5000m。

|

|

实质为高-中-高结构,输出是把中压通过输出变压器升压至10kV。

|

真正的高-高变频器,直接输出10kV高压。

(环节最少,系统可靠性最高)

|

|

输出变压器工作范围宽,电压和频率调节范围大,故障率高,占地大,维护困难,在低频有起动转矩不足。

|

无输出变压器(输出转矩大)

|

|

电流型结构,输入功率因数随负载变化而变化,负载越轻,功率因数越低。

|

电压型结构,输入功率因数与负载几乎无关,均可达到0.95。

|

|

存在中间环节和输出变压器,效率偏低。

|

不存在附加环节,效率可达97%以上。

|

|

电磁兼容性差,对其他电气设备有影响

|

无影响

|

综上所述,单元串连型高压变频器软起动与其他软起动方式相比具有极大的优越性,该款变频器内置同步切换功能,可以方便地实现电机在电网-变频器之间平滑切换。我们在某钢铁厂12000kW同步电机软启动项目中采用了该型号的变频器,使用一台4500kW单元串联型高压变频器作为同步电机软起动器,该项目经过调试成功开车,获得了良好的使用效果。

4某钢厂12MW同步电动机软起动方案

4.1软起动系统配置

某钢厂动力厂3#高炉风机控制系统,主要配置有:12000kW电机(如表2所示)、罗宾康第三代完美无谐波4500kW高压变频器(如表3所示)、轴流风机(如表4所示)及励磁控制柜、DCS系统等。

表2 电机铭牌参数

|

电机类型:同步电动机

|

|||

|

型 号

|

T12000-A

|

功 率

|

12000kW

|

|

额定电压

|

6000V

|

额定电流

|

1311A

|

|

功率因数

|

0.9

|

转 速

|

1500r/min

|

|

励磁电压

|

108V

|

励磁电流

|

424A

|

|

制造商

|

上海电机厂

|

日 期

|

2005-01

|

表3 变频器基本参数

|

变频器类型:罗宾康第三代完美无谐波高压变频器

|

|||

|

功 率

|

4500kW

|

输入电压

|

6000V

|

|

输入电流

|

513A

|

输入频率

|

50Hz

|

|

输出电压

|

0-6000V

|

输出电流

|

500A

|

|

输出频率

|

0-50Hz

|

控制电压

|

380V

|

|

控制电流

|

20A

|

厂 商

|

西门子

|

表4 风机铭牌参数

|

风机类型:轴流压缩机

|

||||

|

型号

|

AV50-13

|

进口温度

|

18.2°C

|

|

|

主轴转速

|

6400r/min

|

进口流量

|

2300m³/min

|

|

|

出口压力

|

0.39829MPa

|

进口压力

|

0.09629MPa

|

|

|

轴功率

|

8802kW

|

制造商

|

陕鼓动力股份有限公司

|

|

4.2变频器切换原理介绍

完美无谐波变频器采用变压器移相技术,单元直接串联结构。功率单元与主控系统采用光纤连接,具有高可靠性及快速性。

该变频器可实现无冲击同步切换。对于旋转负载,变频器起动时能自动跟踪电机的转速,实现平稳起动;电机上切过程中变频器能自动跟踪电机的频率、电压和相位,实现同频、同压、同相位切换,切换过程平稳;另外,变频器可进行PLC编程。因此该变频器用于同步电机软起动具有很大的优越性。

4.3软起动系统控制过程及调试说明

图3 软起动系统图

4.3.1软起动M1过程

首先确保负载空载启动,如图3所示,通过PLC合上开关V1,再合上KG1(确保L1为断开状态),励磁柜在变频器起动过程中由变频器VF1控制。当变频器备妥后,变频器启动励磁控制柜,只有当变频器备妥并且收到励磁柜备妥信号后,才能接受来自DCS的启动信号,若励磁控制柜未备妥,变频器发出“Exciter ready”报警信号,同时对来自DCS的启动命令不予响应。若励磁控制柜出现故障,变频器显示“Exciter fault”故障信息,同时对外部起动命令不予响应。若在起动过程中变频器出现故障,则变频器停机,同时发出变频器故障给励磁控制柜,励磁控制柜对同步电动机灭磁。软起动条件成立,起动变频器,变频器带M1电机开始工作,其输出频率从0Hz逐步增加,同时由变频器控制励磁柜进行优化控制(功率因数为1)。变频器的输出电压对应的从0V升到6kV,M1电机已经开始在额定转速下运行。

在变频器输出到50Hz,DCS发出同步切换命令,变频器开始自动跟踪电网的频率和电压,当锁定电网频率和电压后,再自动跟踪相位角,变频器可以在很短时间内搜索到相位,并锁定。在电压、频率和相位角完全锁定后,变频器发出上切允许命令,同时自动闭合高压旁路开关L1,此时KG1、L1和V1全部闭合,这时电机由变频器和电网共同供电,然后逐步将电机的负载由变频器转移到电网输入,此时变频器发出上切换完成命令。4s后,KG1、V1自动跳闸,变频器退出工作,整个M1电机负载由电网承担,软起动过程全部完成. 此时可把变频励磁控制平滑过渡到工频励磁控制。

4.3.2励磁柜与高压变频器的配合

(1)变频空载软起动阶段

变频器起动时,其输出频率一般从0Hz或一极小频率开始运行,此时变频器发出运行信号、4~20mA励磁电流给定信号至励磁装置。

励磁装置立即投励,并根据所给定的励磁电流,将同步电机在低转速下牵入同步。随着变频器输出频率增加,电机的速度逐渐升高,励磁装置跟随变频器的励磁电流给定值并工作在恒流励磁状态,达到同步起动过程中定子电流最小的起动要求。

在起动过程中如果变频器发生故障,励磁装置立即封锁励磁输出并通过灭磁回路进行续流灭磁,将励磁绕组中的能量以发热形式消耗掉。

(2)变频软起动完成同步切换阶段

起动完成后电机定子将切换到电网运行,切换后,励磁装置平滑过渡到切换前的励磁电流值运行,在收到变频器发来的干结点信号后(“励磁柜提供励磁”),励磁装置方可改为其他方式运行,如恒电流、恒功率因数等。

(3)电机工频运行加载阶段

此阶段励磁装置按设定的运行方式(同步电动或者调相运行)及设定值运行,装置的功能如失步保护、灭磁误导通保护、缺相保护等全部投入。励磁装置按通常的控制方法进行。

4.3.3同步上切换过程与解决的问题

(1)初次起动后由于电网电压大于电机的额定电压,所以变频器无法进入同步上切换过程,变频器显示输出电压不足而报警(Insufficientoutput Voltage_I =1)。

解决方法:客户将电网电压调整为6.3kV;在变频器中将电机额定电压设定为6.3kV,并将输入整流变压器的抽头从+5%调整到0%,并调整相关参数设置,此问题解决。

(2)在同步电机空载切换试验中,当变频器同步上切换允许信号发出后,在工频旁路高压断路器L1闭合时切换电流高达1500A;引起断路器L1过电流保护功能动作跳闸。

解决方法:经过检查发现励磁调节装置在同步上切换过程中快速灭磁功能被打开,经过调整后该问题解决。

(3)同步上切换动态响应问题

在同步电机空载切换试验中波形反复振荡,无法锁定电压及相位。

解决办法:经过调整系统的P=2,I=0后,问题解决。

当以上问题解决后,同步切换顺利完成,上切换完成,软启动过程即告结束,变频器退出工作。

5结束语

变频软起动的整个控制过程由变频器自动实现,变频器监视外围工作环境,若不满足工作条件,变频器将禁止启动。若遇到紧急情况,变频器自动跳高压,直到启动条件恢复后,方可重新合闸并运行。

DCS只需发变频器起动和上切换开始2个指令,操作简单明了。同步切换过程中变频器自动跟踪输出频率、电压和相位角并将其锁定,本项目中变频器空载时同步上切换时间从90s到最终整定约为40s。切换过程非常平稳,与电机的工频热切换不同(冲击电流相对较大),电网几乎感觉不到任何波动(经过调整切换参数,本项目监测切换电流从400A下降至约为153A),实现了完全无冲击的软起动。

完美无谐波变频器的同步切换功能对同步和异步电动机都适用;它不仅能够完成向电网的上切换功能,也能够实现从电网向变频器的下切换,完善的双向切换功能降低了运行的风险,减少了高压电器繁琐的操作,给客户的生产带来了极大方便。

作者简介

管西华 (1981-) 硕士,毕业于上海交通大学电子信息与电气工程学院,现就职于西门子(中国)有限公司上海分公司,从事大功率驱动产品的研究和应用。

参考资料(略)

共0条 [查看全部] 网友评论