1项目概况

河北钢铁集团松汀钢铁有限公司(原名唐山松汀钢铁有限公司),始建于1969年,是2001年对原国有企业唐山市钢铁厂实施整体买断后组建的民营企业。公司坐落于全国闻名的、素有“钢铁迁安”之称的河北省迁安市,现已发展成集烧结、炼铁、制氧、炼钢、中宽带、各种轧材为一体,具有年产铁300万吨,钢300万吨、材200万吨生产能力的河北省地方重点钢铁骨干企业。

松汀钢铁有限公司6#高炉容积1080 m3,采用主卷扬牵引小车上料方式,主卷扬电机为交流异步电动机,电气传动系统为施耐德电气ATV71 Plus工程型柜式变频器。

2高炉上料工艺介绍

高炉是炼铁生产的核心设备,即通过高炉用焦炭、煤等还原剂在高温下将铁矿石或含铁原料还原成液态生铁。铁矿石、焦炭和还原剂等从高炉炉顶装入炉内,从鼓风机来的冷风经热风炉后,形成热风从高炉风口鼓入,随着焦炭燃烧,产生热煤气流由下而上运动,互相接触,进行热交换,逐步还原,最后到炉子下部,还原成生铁,同时形成炉渣。积聚在炉缸的铁水和炉渣分别由出铁口和出渣口放出。

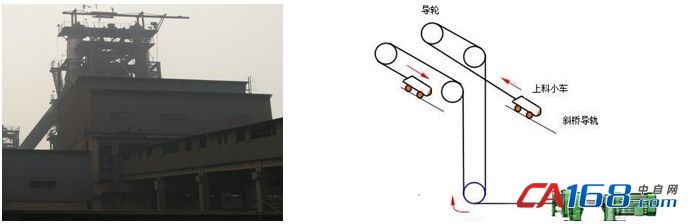

高炉卷扬是高炉上料系统的主要设备,主要任务是把品种不同的炉料从储料槽运送到炉顶的储料罐中。高炉上料系统主要有两种:带式上料机和斜桥料车上料机,一般在2000m3以上高炉全部采用皮带上料机,在2000m3以下的还是以斜桥料车上料机为主。斜桥料车上料机主要包括料车坑、料车、斜桥、卷扬机,其工艺流程如图1所示。

图1 高炉本体及上料工艺流程示意图

斜桥行走导轨一般分为三段,即料坑段(倾角一般为60°上下)、中间段(倾角在45°~60°之间)和曲轨卸料段。上料小车在斜桥的运动分为启动、一次加速、高速运行、一次减速、二次减速,制动停车倾翻。料车在整个过程中的控制命令由料车智能主令控制器和上下限位给出,为了保证设备安全一般还设有底部、顶部到位极限,紧急拉绳开关。

斜桥料车上料机在运行过程中,两个料车交替,当装料小车上行时,空载的小车下行,这样当电机运行时,没有空行程,同时空载小车相当于一个平衡锤,平衡了重载小车的自重。

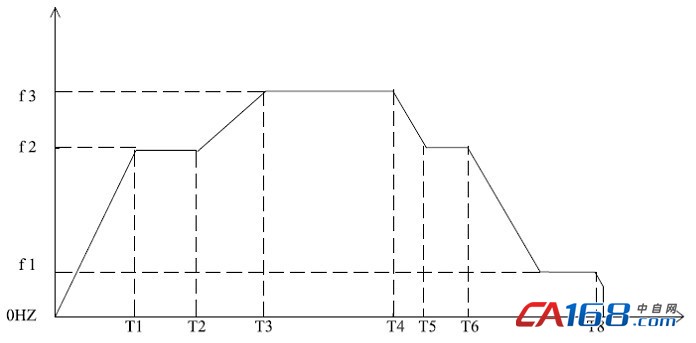

高炉卷扬上料运行速度曲线如图2所示,图中T2、T4、T6为变速点,信号由料车智能主令控制器给出、T8为料车上限位点,系统共设有三档速度,f1=10Hz、f2=35Hz、f3=45Hz。

图2 上料小车速度曲线图

在T1段料车处于料坑段,系统给出启动命令,变频器启动,这时电机抱闸没有打开,

系统电流迅速增大,当电流达到180-200% Ie时,发出抱闸打开命令,电机以S型的升速方式迅速平稳达到中速35Hz。

在T2时刻料车主令控制器给出加速点的信号,料车处于中间段高速45Hz平稳运行,接近T4料车一次减速,中速进入曲轨卸料段。

在曲轨卸料段T6时刻发出二次减速命令,料车以低速10Hz运行。在T7时刻发出停车命令,变频器开始检查速度,当低于5Hz时,抱闸关闭,变频器开始制动,系统向电网馈电,料车卸料到炉顶储料罐中。T8为料车上限位点和下行料车的底部限位信号是系统保护的最后一道防线,当到达此限位时,变频器的输出接触器跳闸,同时发出抱闸关闭信号,强制系统停车。

每次的上料时间为38s(焦炭)、43 s(矿石),在整个运行过程中,加速和减速时间的设置比较重要,因为这个时间决定料车的行走的加速度,如果这个时间太短,在料车处于料坑段料车钢丝绳容易产生松弛,在曲轨卸料段钢丝绳容易产生抖动,所以加减速斜坡一般设置为S型的方式。

3电气传动系统解决方案

3.1电气传动控制系统架构

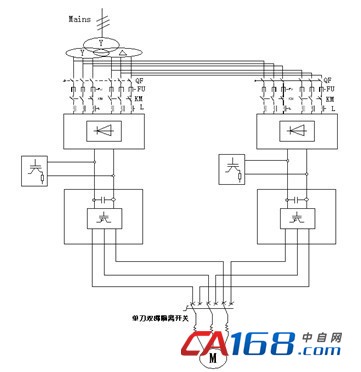

根据工艺要求,主卷扬上料系统由主卷扬电机、交流变频传动柜及智能主令控制器构成,交流变频传动柜选择的是ATV71 Plus工程型柜式变频器两台,为一用一备状态,可以通过转换开关柜来切换两台装置(如图3所示),保证了上料系统运行的可靠性。考虑到卷扬系统为大惯量位能性负载特性,配置了制动单元与制动电阻,以保证料车停车过程中能量的回馈不会造成直流母线电压升高从而造成设备故障。

图3 ATV71工程变频器系统配置方案

3.2设备概况及变频器选型

附表电动机参数

|

型号

|

YBFJ500-6

|

额定功率

|

600KW

|

|

额定电压

|

690V

|

额定电流

|

621A

|

|

额定频率

|

50Hz

|

极数

|

6

|

|

工作制

|

S4

|

防护等级

|

IP54

|

|

厂家

|

上海上电电机有限公司

|

||

根据高炉主卷扬位能性负载特点,需配置恒转矩变频器,同时变频器应具有快速的动态响应和良好的力矩特性,为有效降低变频器对电网的谐波污染,要求选用12脉冲整流方式,根据上述要求,我们选用施耐德ATV71系列恒转矩12脉冲整流柜式变频器,附表为参考电动机参数,配置ATV71变频器(如图4所示)参数如下:

型号:ATV71EXA2M10Y-S663

额定功率:1000KW

额定电压: 690V

额定电流: 1010A

额定频率 50/60HZ

图4 电气室现场ATV71工程柜式变频器

3.3电气传动系统运行原理

在ATV71变频器中,电机控制方式设置为电流磁通矢量控制方式,实现了精确的速度控制和良好的力矩特性。主传动部分为两台变频调速柜实现一用一备,通过切换柜实现装置之间的切换。每个变频器的控制信号通过切换柜的电气设备来完成基本联锁及控制。抱闸由ATV71变频器中的抱闸逻辑控制功能来实现料车运行中的抱闸控制及联锁控制。料车定位系统由智能主令控制器来实现,主令控制器分别记录料车在上行和下行过程中的特定位置。如加速点,减速点,检测点等。并将这些位置信号统一逻辑计算后控制变频器的运行。

为了保证控制系统的安全性与稳定性,在系统中采取了多种手段对料车在走行过程进行保护:

低速保护:通过低速检测点(主卷扬机旁的主令开关的接点)来检测、判断料车在进入曲轨前其速度是否减低到预先设定的速度。如料车速度未降到设定的速度,控制回路自动跳闸。主要目的是防止料车冲顶。

超极限保护:通过主卷扬机旁的主令开关的接点来完成超极限保护。

松绳保护:通过卷扬机房的松绳开关来保证料车的钢丝绳保持紧绷的状态,确保料车不掉道。

在ATV71变频器中,电机控制方式设置为电流磁通矢量控制方式,实现了精确的速度控制和良好的力矩特性。主传动部分为两台变频调速柜实现一用一备,通过切换柜实现装置之间的切换。每个变频器的控制信号通过切换柜的电气设备来完成基本联锁及控制。抱闸由ATV71变频器中的抱闸逻辑控制功能来实现料车运行中的抱闸控制及联锁控制。料车定位系统由智能主令控制器来实现,主令控制器分别记录料车在上行和下行过程中的特定位置。如加速点,减速点,检测点等。并将这些位置信号统一逻辑计算后控制变频器的运行。

为了保证控制系统的安全性与稳定性,在系统中采取了多种手段对料车在走行过程进行保护:

低速保护:通过低速检测点(主卷扬机旁的主令开关的接点)来检测、判断料车在进入曲轨前其速度是否减低到预先设定的速度。如料车速度未降到设定的速度,控制回路自动跳闸。主要目的是防止料车冲顶。

超极限保护:通过主卷扬机旁的主令开关的接点来完成超极限保护。

松绳保护:通过卷扬机房的松绳开关来保证料车的钢丝绳保持紧绷的状态,确保料车不掉道。

将要上料的一个料车在料坑底部,已经装好备料(矿石或焦炭),另一料车在斜桥顶部。ATV71变频器在接到开车命令后,通过变频器中的抱闸逻辑控制功能,建立在抱闸状态下的转矩限幅给出的启车力矩电流后,ATV71发出打开抱闸命令,使抱闸打开,实现料车的平稳启动。

当料车启动运行后,由于起始阶段斜桥坡度较大、所带负载惯量较大,电机先以高速运行。在运行至第一减速点时,由主令控制器返回位置信号并经处理后输出低速信号至ATV71变频器开关量输入端子,选择低速给定。此时电动机开始减速运行继续提升负载。料车继续上行,当通过检测点时,变频器在内部将实际速度值与给定在此位置的设定减速值进行比较,如果实际速度小于等于设定值则变频器输出一个低速到达信号至PLC,在综合各种情况后如果判断系统工作在一个正常条件下则料车继续上行,如果速度超常或者其它非正常情况发生则系统停机,电机抱闸抱死主运行轴。料车在正常条件下则继续向上运行通过停车点,此时主令开关将停车位置传送至PLC,处理后发送停车指令至变频器,变频器开始停车,抱闸闭合,此时料车的停车位置应是工艺要求的角度,即能将车内的炉料倒净而又不撞上超极限弹簧。

3.4变频器的主要参数设置

(1)电机铭牌参数输入及识别优化

在调试中,输入电机的各个铭牌参数,并申请电机模型的识别优化,其结果是重新计算并改写了电机的电感、励磁时间等参数内容。这些计算结果完全是根据你输入的铭牌参数通过电机数学模型得到的,这些数值将会参与运行时刻的实际控制,尤其当电机控制方式选择为矢量控制时,这些参数值尤为重要!

(2)多段速度的设定

根据智能主令控制器的特点及上料小车的工艺特性,高炉卷扬变频器的速度设定不能采用常用的模拟量设定方式,而是采用开关量控制速度变化,即在一加、二加、一减、二减点上实现上料小车的速度自动切换。因此利用ATV71变频器中应用功能里的预置速度功能,ATV71中预置功能可选则16组速度切换,依据工艺要求,设定4组速度。

(3)抱闸控制

抱闸的控制是提升类负载调试的重点内容。抱闸系统为主电动机制动的装置,在启动系统时需要首先打开抱闸而后主卷扬运行提升料车,在系统停止时,需要变频器与抱闸相互配合以达到变频器停止时抱闸将主轴抱死达到制动的目的。在控制过程中,由于带动的是大惯量位能性负载,如果变频器刚一启动就打开抱闸,由于在低频时变频器所出力矩还未达到要求值所以有可能发生溜车现象。为了防置这种现象的发生,在制动逻辑功能中设计了抱闸控制参数以使变频器达到一定的力矩输出后再打开抱闸,从而避免危险的发生。

4结束语

施耐德ATV71 Plus工程型变频器在松汀钢铁高炉卷扬机上的应用案例,打破了传统的卷扬上料中两台直流电机或交流电机采用Master-slave控制的应用思路,从而避免了因机械耦合失败引起的电气传动系统故障,大大提高了上料系统的稳定型和可靠性。同时由于ATV71 Plus工程型变频器具有技术先进、运行稳定的优异性能,能够安全可靠、长周期运行,满足恶劣工况及重负荷调整的要求,特别适合在冶金行业推广应用。

参考文献

[1]张臣亮,马小亮,竺子芳,等.电气传动自动化技术手册2版[M].北京:机械工业出版社,2005.

[2]ATV71 PLUS产品目录[CD].北京:施耐德电气(中国)有限公司,2010.

[3]ATV71编程手册[M].北京:施耐德电气(中国)有限公司,2010.

共0条 [查看全部] 网友评论