1前言

随着国家对节能工作重视力度的加大,变频调速技术已成为企业关注的焦点。高压电机因功率大、能耗高的特点,一直是节能领域的重点,由此加装高压变频器成为企业节能的首选。但高压变频器价格昂贵,占地面积大是其加装改造的弊端。在企业中由于一个工艺系统由多台电机并联运行组成,在节能改造中全部加装高压变频器费用较高。本文以河北钢铁集团邯钢公司能源中心CSP水处理C03系统部分水泵加装北京动力源科技股份有限公司高压变频器,实现降低投资、提高节电效益的案例进行分析,以阐述如何通过高压变频调速水泵与工频水泵并联运行达到高效节能的目的。

河北钢铁集团邯钢热力厂CSP水处理C03系统水泵共8台并联使用,日常运行开4备4。由于工艺原因,存在浪费现象。需加装高压变频装置以实现节约能耗的目的。经技术人员反复研究,国产高压变频技术已经成熟,加装国产高压变频器可以降低单台成本。同时根据工艺要求决定为其中2台高压水泵加装变频调速装置,利用调速水泵与工频水泵并联运行达到节能降耗的目的。

2C03系统泵组工频运行情况

CSP水处理C03泵组共8台水泵,配用电机额度功率710kW,额定电压10kV。单台泵电机运行电流40A~45A,手动阀门开度30%,电动阀门全开。该系统主要负责给连轧用于供轧机工作辊直接冷却用水,每用水5-10min就停用一段时间(停用时间根据具体生产情况确定)。由于其生产工艺特点,泵组运行过程中在CSP生产线钢坯轧制间隙用水量减少30%,由此产生了C03泵组单纯工频运行的一些缺陷。

(1)工频运行情况下,水泵出口阀门开度低,水泵运行效率低;

(2)负荷变化大,水泵大部分时间处于憋压状态,对水泵造成损害,造成了维护费用的增加;

(3)系统在用水量减少时,电机电流无变化,浪费了大量的电能。

3C03系统调速水泵和工频水泵的并联运行设计原理

C03系统在运行过程中,根据用户用水情况,用水量在峰值时流量在5000t/h,管网压力1.1MPa时间约5min。用水量在谷值时流量在3000 t/h,管网压力1.7MPa,时间约3 min。整体运行时用水量在峰值与谷值之间波动,变化频繁,不具备通过开停泵缓解管网压力的条件。由此选择对2台水泵进行变频改造,以缓解压力,节约电费。

在设计中,系统正常运行时,有2台工频水泵与2台变频水泵并联进行供水。对此系统进行分析时,首先将2台工频水泵视为1台泵,设为泵I。另由于2台变频水泵的闭环压力信号取自管网的同一点,2台变频水泵同时进行调节,此时将2台变频水泵视为1台,设为泵II。

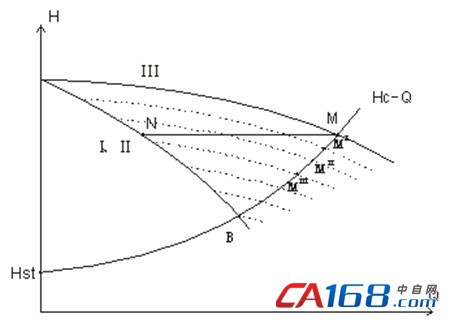

图1 2泵并联其中1台转速降低时并联运行工况点的变化

如图1所示,Ⅰ和Ⅱ的2台性能相同的泵并联运行。但泵Ⅰ与泵Ⅱ有1台为变速泵,另1台为定速泵。当用户用水量处于峰值时,变速泵与定速泵以相同的额定转速运行时,Ⅰ和Ⅱ的并联性能曲线(H-Q)并为Ⅲ,并联运行工况点为M。但当用户用水量处于谷值时,变速泵的转速降低时,并联性能曲线变为如图1中的虚线所示,其并联运行工况点也相应地变为M′、M″、……。当变速泵的转速降低到某一转速值时,其输出流量为零,这时并联运行实际上相当于一台定速泵单独运行。若变速泵转速进一步降低,且变速泵出口管路逆止阀起作用,防止定速泵部分流量向变速泵倒灌。从图1可见,当变速泵的转速由额定转速降低到该泵输出流量为零的转速时,定速泵的流量将由QN增大到QB,而扬程将由HN减小到HB,这可能会导致定速泵产生过载或泵内汽蚀。为防止定速泵的过载和汽蚀,C03系统定速泵出口管路设置调节阀,必要时控制其流量。

4实施方案

(1)对C03系统中7#和8#水泵加装高压变频调速装置。同时保留CSP水处理C03水泵的原控制方式、保护装置等。高压变频器串入原控制系统与电机之间。

(2)变频器参数设定时根据现场工艺要求,结合水泵性能曲线设定。同时结合变频调速水泵运行曲线,调整工频泵出口阀门开度,以求最大节电效率。

(3)现场合闸回路中串接一个变频器发出的“合闸允许”信号,以保证水泵需要在变频状态运行时,变频器在具备上电条件后才能闭合上级进线开关。

(4)现场跳闸回路中并接一个变频器发出的“事故跳闸”信号,以保证在变频器系统出现严重故障或者检测到现场需要停机的事故后,能够及时联跳上级进线开关。

(5)为保证变频器事故或者检修时水泵仍能在工频状态下继续工作,变频器系统配有手动旁路柜,水泵的运行可进行变频/工频状态的切换。

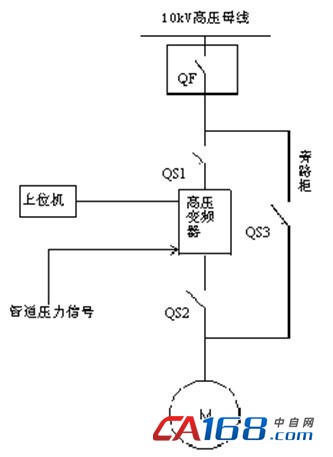

(6)如图2所示的旁路柜切换说明:10kV电源可以经变频装置输入刀闸QS1到高压变频调速装置,变频装置输出经出线刀闸QS2送至电动机;10kV电源还可以经旁路刀闸QS3直接起动电动机。变频装置的输出刀闸QS2和旁路刀闸QS3互相闭锁,即QS2和QS3不会同时闭合。变频运行时,闭合QS1和QS2,同时QS3断开;工频运行时,断开QS1和QS2,同时QS3闭合。当变频装置出现故障或者工程检修时,将变频器的隔离开关打到工频状态,使变频装置与供电以及生产过程隔离,而水泵在工频电源下正常运行,以保证生产的安全运行。

图2 系统示意图

(7)启动时,按下原操作系统“启动”后,高压断路器合闸,然后从上位机系统启动变频器,变频器按照设定曲线运行;停机时,从上位机系统“停止”变频器运行,变频器按照设定曲线停机,此时变频器高压进线端仍带电,然后按下原操作系统“停机”后,高压断路器分闸。工频启/停方式在变频器转换柜进行电源切换后,不改变原有操作方式。

(8)闭环控制:变频器根据管道压力信号的反馈值控制水泵的转速,实现母管压力的稳定,CO3系统母管压力范围为:1.1~1.7MPa。

5方案实施过程中遇到的问题

5.1高压变频调速泵与工频泵并联供水的配置方案

C03系统供8台泵并联使用,日常开4台泵。从前面的分析很容易知道,高压变频调速泵与工频泵并联供水时,调速泵的容量需满足最大的峰谷调节能力。C03系统由于工艺的原因,用水量变化较大,单台调速泵不能满足其最大峰谷的调节,因此需同时开2台调速泵进行调节。那么,在流量大幅度变化时,就不存在定速泵的再投入和再切除问题,控制和操作简单,能够平稳控制水压。

5.2调速水泵的最低允许转速

调速水泵的最低允许转速一直是高压变频器重要的参数设定,在高压变频调速水泵与工频水泵并联使用的系统中此问题尤为突出。主要考虑以下2个因素。

(1)调速水泵的调速范围要满足系统运行的最大峰谷值。

从图1特性曲线看出,如果管网总流量为Q2,管网水压为H1,定速泵将仍然以n1速度运行,达到出口压力H2时提供的流量为Q2,运行于B点,单台水泵就已经满足供水要求。这时调速泵降速到n4速度运行,达到出口压力H2时提供的流量为0。

如果管网总流量进一步下降,而仍然要保持管网水压为H2,调速泵转速将降到n4以下,这时调速水泵虽然正转,但开始出现水倒流现象(如果没有配置止回阀)。定速泵多出的供水能力将被调速水泵所消耗,真正出现能量浪费现象。

如果管网总流量进一步下降,而仍然要保持管网水压为H2,调速泵转速将降到n4以下,这时调速水泵虽然正转,但开始出现水倒流现象(如果没有配置止回阀)。定速泵多出的供水能力将被调速水泵所消耗,真正出现能量浪费现象。

在用变频器作调速水泵的驱动时,应将变频器的最低频率限制在n4转速之上。变频器作恒压运行过程中,如果达到这个最低频率点,应该切除1台工频泵,由调速泵提速后继续运行(假设调速泵和工频定速泵容量相同),满足供水要求。

(2)调速水泵的机械震动问题

传统的水泵都是按工频全速运转设计的,一般只在最高转速下长期运行,仅在启动过程中短时经历其他转速点,所以难保在除工频之外的其他频率点上不存在机械共振现象。将传统的水泵用调速装置驱动调速运行后,除工频点之外,水泵也可能在调速区域的所有频点上长时间运行,所以,需要在整个调速区域对水泵机组作机械共振测定。如果存在机械共振频点,应该将机械共振频点对应的频率输入变频器,防止变频器在这些特殊的频率点上长时间运行。

经过技术人员在现场测量,根据生产工艺的要求计算,要保证系统管网压力在1.1~1.7MPa下运行,需频率的调节范围应低于40Hz,而C03系统高压变频调速水泵在运行频率低于35Hz时易出现机械震动的情况。随将高压变频的低频设置在35Hz,以保证生产的顺利进行。

5.3水泵最佳效率运行点

水泵在设计时,有一个效率最佳的运行点。出口压头过大或过低,流量过大或过小,虽然水泵仍然可以运行,但达不到最佳效率。C03系统原工频系统,根据工艺生产的需要调节阀门的开度控制流量,开度较小,水泵未运行在最佳效率点。通过高压变频水泵与工频水泵并联,通过变频水泵调节压力,减少了工频水泵的压力,使其通过调节阀门,以达到最佳效率运行点(最佳效率运行点的确定是通过水泵说明书中的曲线图进行摸索调节)。

6节能情况分析

通过调速水泵与工频水泵并联,降低了投资,同时通过对工频泵阀门的调节,使其运行在最佳效率点。既满足了生产,又使系统节电效益最大化。

经济效益分析如下:

在工频运行条件下,记录30天实际耗电量,平均耗电量625 kW.h/h,在变频运行条件下,记录30天实际耗电量,平均耗电量405 kW.h/h 。

节电率:(625-405)÷625×100% = 35%;

年创效:(625-405)×24×350×0.6 = 110.88万元/台;

社会效益:电机启动平稳,对电网没有冲击,满足连轧生产工艺和用水量频繁变化的需求,且管道压力保持平稳,有效避免对管道和水泵的冲击,对各方面节能效果明显。

7应用效果

C03泵组使用北京动力源HINV高压变频器调速水泵与工频水泵并联使用后,主要效果表现在:

(1)2台变频调速水泵与工频水泵并联使用,满足了工艺生产的需要的同时增加了调速的范围,使系统运行更加稳定,提高了系统的保障能力。

(2)对于单台高压变频水泵而言由直起变为软起,起动电流减小,电机在低频下起动,起动电流较小,避免了较大惯性负荷情况下,大电流对设备和电网的冲击。由于阀门全开,提高了运行效率,延长了设备得使用寿命,降低了维修强度。

(3)由于采用了管道压力反馈的闭环控制系统,使得变频器随用户的用量自动调节转速,使水泵的运行更能适应生产的需要,提高了设备运行效率。

8结束语

C03系统自从使用北京动力源HINV高压变频器调速水泵与工频水泵并联运行方式以来,单台水泵节能效果明显。整个系统因调整了水泵的运行效率点,提高了系统的保障能力。既节约了投资,又能使设备运行更加稳定。该运行方式的使用,为我国大型企业节能改造的方案制定提供了一个可以参考的思路。

作者简介

耿肇秋 (1983-) 学士学位,助理工程师,在河北钢铁集团邯郸分公司能源中心电力科任技术员,从事变频技术现场实际应用方面的研究。

参考文献

[1]徐甫荣.高压变频调速技术应用实践[M].北京:中国电力出版社,2007:56-76.

[2]张燕宾.变频调速应用实践[M].北京:机械工业出版社,2007:43-63.

[3]张燕宾.变频调速460问[M].北京:机械工业出版社,2007:402.

共0条 [查看全部] 网友评论