1引言

湖北某球团厂年产500万t球团线,高压辊磨机是球团生产系统中矿料制球前的一道挤压工序。该工序的主要目的是通过矿料挤压增加表面积,从而达到提高矿料制球的效率,保证制球产量达到最大化,提高球团成型率。

2设备情况

辊磨机的主要技术参数如表1所示。

表1 辊磨机的主要技术参数

表1 辊磨机的主要技术参数

|

设备名称

|

高压辊磨机

|

驱动功率

|

2×960kW

|

|

型 号

|

RP-Z10-140/140

|

电压等级

|

10 kV

|

|

功率因数

|

0.89

|

额定电流

|

67.3A

|

|

额定转速

|

1485r/min

|

生产厂家

|

KHD

|

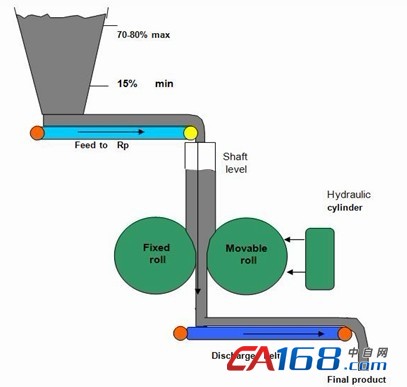

该高压辊磨机主要由:定辊、动辊、液压机构、料仓、喂料机、料柱、卸料皮带等机械设备及电控系统构成。为保持正常生产和良好的成品产出率,系统通过控制喂料速度保持料仓料位在30~80%的高度范围内。通过液压机构调节定辊与动辊间的工作压力,保持料柱高度和良好的成品挤出率。在实际运行中,由于辊磨机运行速度高、出料速度快,喂料斗根本无法建立合理的堆料高度,不能为辊压机的挤出提供有效的堆压,矿料直接通过辊磨。辊压机的挤出压力不能达到设计预期,存在制球率较低、返料率高,制约球团线产量。高压辊磨机系统示意图如图1所示。

图1 高压辊磨机系统示意图

为了改善辊压机的运行工况,提高辊压机制球率和成球效果,通过采用变频调速技术改变辊压机的挤出速度,合理控制出料速度,在辊压机顶部的堆料仓内建立料高,保证辊压机顶部形成有效堆压,改善矿料挤出效果、提高矿料制球率。

3生产工艺分析

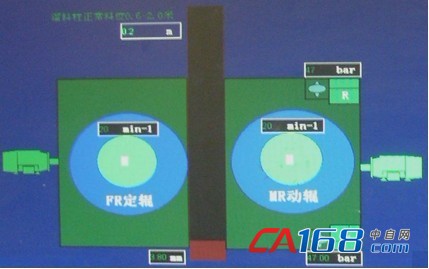

高压辊磨机2台辊柱分别由1台电动机驱动,并配备1套完整的机械驱动和电控系统,其原理示意如图2所示。辊磨机电动机输出轴通过液力耦合器与辊轴的减速齿轮箱连接,减少由于震动和瞬间负载对电动机产生的负荷冲击。

图2 高压辊磨机原理示意图

当辊磨机启动时,液压系统处于释放状态;定辊与动辊同时空载启动。在启动至正常状态后,系统开始喂料,液压系统对动辊加载,逐步提高辊磨挤压压力至45~47kPa保持良好的矿料产出成品率。辊磨压力检测系统根据DCS远传来的压力设定值自动调节磨辊间隙,保持辊压稳定。当运行时矿料中的异物通过辊磨间隙产生冲击负荷时,液压系统会通过自动压力平衡系统,调整或平衡辊间压力。但是在液压系统调节瞬间,辊磨扭矩会通过液力耦合器将扭矩冲击传递至电动机输出轴侧,引起电动机电流瞬时波动。当出现卡塞或冲击负荷超过200%Tn时,液压系统会采取紧急卸压措施,减低冲击负荷对设备的破坏作用。同时,机械传递系统,通过液力耦合器的软连接提供最大不超过250%Tn的保护性能。

4系统方案

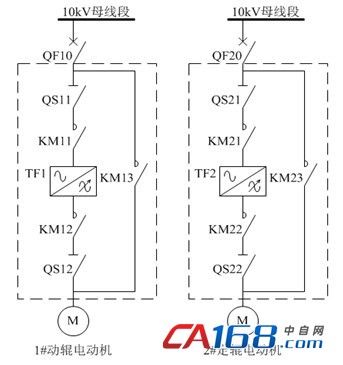

针对上述分析,高压辊磨机定辊和动辊电气拖动系统,需分别配备1台高压变频器和1套工频/变频自动切换系统,用于该系统变频拖动,以及变频故障条件下的原有系统的恢复。系统电气原理图如图3所示。其中QF表示高压开关柜、QS表示高压隔离开关、KM表示真空接触器、TF表示高压变频器、M表示电动机,虚框内为新增设备。

图3 高压辊磨机定辊和动辊系统原理图

当变频运行时,首先操作QF分断,操作合QS1、QS2隔离开关;由DCS发出变频选择指令,变频器系统自动操作合KM1、KM2。变频输出“高压合闸允许信号”至DCS。DCS在液压系统处于释放状态下,发出QF合闸、变频器上电等指令。变频上电具备启动条件后,发“变频待机”信号给DCS。由变频器进行互为运行方式确认,只有当2台辊磨电机均处于变频或工频运行方式时,系统才允许发出辊磨启动指令。DCS发出变频启动指令,辊磨变频运行。

运行过程中,其中1台辊磨变频运行回路故障跳闸时,变频器发出联锁跳变频器上口高压开关QF信号。同时,变频器自动联跳上下口真空接触器KM1、KM2。系统通过高压开关QF联动实现辊磨机原有保护动作,进行卸压和联停另一侧辊磨变频器。当2台辊磨中任意1台变频回路出现问题,系统都必须将定辊和动辊电动机同时转为工频驱动方式运行。

工频/变频自动切换旁路柜提供手/自动切换和就地启停控制功能。自动控制时,变频器根据远程DCS发来的运行方式选择信号,自动完成工频/变频自动切换、旁路柜KM1、KM2、KM3操作和逻辑闭锁、故障判断等功能处理。

高压辊磨机适配的高压变频器主要技术指标如表2所示。

表2 高压辊磨机适配的高压变频器主要技术指标

|

序号

|

规 范

|

参 数

|

备注

|

|

1

|

使用标准

|

Q/CP BLH003-2007

|

|

|

2

|

型式及型号

|

HARSVERT-VA10/070

|

|

|

3

|

适用负载

|

恒转矩同步驱动负载

|

|

|

4

|

允许过流动作上限

|

250%In,10s

|

|

|

5

|

过载能力

|

150%In,60s

|

|

|

6

|

技术方案

|

8级模块串联,交-直-交、高-高方式

|

|

|

7

|

额定输入电压/允许变化范围

|

10 kV±10%

|

|

|

8

|

变压器调压范围

|

0%、+5%

|

|

|

9

|

速度控制算法

|

无速度传感器矢量控制算法

|

|

|

10

|

速度控制模式

|

速度闭环控制

|

|

|

11

|

变频控制模式

|

协调控制模式

|

|

|

12

|

电网侧变换器型式及元件

|

48脉冲,二极管三相全桥

|

|

|

13

|

电机侧逆变器型式及元件

|

IGBT 逆变桥串连

|

|

|

14

|

控制连接

|

硬接点+MODBUS通讯连接

|

|

|

15

|

系统输出电压

|

0~10kV

|

|

|

16

|

加减速特性

|

60s / 30s线性

|

5控制系统方案

高压辊磨机液压系统加载前,定辊与动辊同时启动。2台辊轴之间无机械力矩耦合。2台变频器根据预设加速曲线加速至转速初始值70%n0。变频器根据设定转速值自动调节辊轴转速稳定,动辊转速与定辊转速同步运行。变频器发出“允许加载”指令,DCS侧操作液压系统进行动辊加载。当动辊变频器检测到转矩输出达到输出要求且稳定后,变频器自动由转速闭环控制方式切换为转矩控制闭环。该控制过程由变频器内置的专属“恒转矩同步驱动负载协调控制”策略自动实现,自动平衡定、动辊的输出转矩与转速。保证辊磨机的具有良好的稳态控制精度和动态响应特性。

经变频改造后,变频控制系统为辊磨机的工况调节提供了一种全新的调节手段。辊磨机不仅可通过调节喂料速度适应球团生产线产量需求,而且可以通过改变辊磨机的运行速度调节设备的出料速度,维持稳定的辊顶堆压,保证辊磨机出料质量、提高后续生产的成球率,降低返料量。

6应用效果

高压辊磨机经变频改造后,实际运行数据统计如表3所示。从数据中可以看出:高压变频运行时,辊磨机的工艺参数得到改善,下料量得到控制,在辊磨机顶部建立了有效的堆压。产品质量得到改善后返料量明显下降,辊磨机的电耗也得到明显下降,直接产生约20%的节电效果,经济效益明显。

表3 高压辊磨机经变频改造后实际运行数据统计

|

技术指标

|

改造前

|

改造后

|

||

|

1#动辊

|

2#定辊

|

1#动辊

|

2#定辊

|

|

|

运行频率

|

50Hz

|

50Hz

|

38Hz

|

38Hz

|

|

工作电流

|

53A

|

56A

|

40A

|

41A

|

|

挤出辊压

|

45kPa

|

47kPa

|

||

|

堆料高度

|

0.3m

|

2.38m

|

||

|

下料量

|

1016t/h

|

925t/h

|

||

|

返料量

|

210t/h

|

103t/h

|

||

|

生产量

|

806t/h

|

822t/h

|

||

7结束语

高压辊磨机经变频改造后,为其工况调节提供了一种全新的调节手段。辊磨机在控制过程依靠变频器内置的专属“恒转矩同步驱动负载协调控制”策略自动实现平衡定、动辊的输出转矩与转速,保证了辊磨机的具有良好的稳态控制精度和动态响应特性。不仅可通过调节喂料速度,适应球团生产线产量需求,而且可以通过改变辊磨机的运行速度调节设备的出料速度,维持稳定的辊顶堆压,保证辊磨机出料质量、提高后续生产的成球率,降低返料量,经济效益显著。

作者简介

刘军祥1996年毕业于天津大学,长期从事高压变频在电力、钢铁、冶金、矿山、水泥、石化等领域的高压变频工程应用技术研究,以及新应用领域和成套产品的开发管理工作。现任北京利德华福电气技术有限公司总工程师助理兼技术成套部经理。

参考文献(略)

共0条 [查看全部] 网友评论