1引言

工业离心机是化工行业主要设备之一,在化工企业电气传动中,离心机的变频传动应用非常普遍,由于工艺和驱动设备的各种原因,变频器和PLC的组合设计应用使得控制系统更加简便和适用,自动化程度更高,安全和可靠性更好。但由于离心机工作在高转数状态下,设备的不安全因素也变得更多,一旦发生意外状况,不但设备损坏,造成巨大经济损失,而且有时还伴随着人身的伤亡。这就使得设备的运行时必须符合一定的安全条件,才可以开机,同时在开机后,一旦发生意外,必须采取紧急措施,把损失减少到最小。图1为一款吊袋离心机,就曾经在高速时发生过意外,转鼓从中飞出,破窗后飞出厂房外,所幸无人员伤亡。此后公司非常重视该种设备的安全,被列为特种设备,多次举行离心机安全专项检查。

图1 吊带离心机整体样图

2离心机安全运行控制系统设计方案

2.1离心机安全运行控制系统方案介绍

(1)离心机安全运行前必须符合两项先决条件:

a)开机前,大盖必须盖上,并用锁扣压紧。

b)运行过程中离心机无大浮度震动。

(2)一旦开机运行后上述两个条件任何一个不满足,离心机将紧急停车。

关于离心机紧急停车,设备厂家给出了下有几种常见的处理方法,

●变频器停止输出。

●变频器切断电源。

●整个控制系统切断电源。

2.2离心机急停控制方案设计

实际上,当离心机运行在高转速下,采取上述那一个措施,都不能使离心机快速停机,反而使得离心机停机时间更长,因为高速下一旦脱离变频器的驱动,离心机将溜车,反而时间会更长,到完全停下来最少也要半个多小时,这与紧急停车初衷相违背。

急停控制方案应该就是让离心机在高速故障时,能以最短的时间停下来,越短越好,最好为零点几秒就停下来。实际上我们目前无法做到,因为带载高速运行后惯性太大了,能做到的就是在几秒内或几十秒内让它停下来。正常工作刹车,为避免减速时报过压故障,变频器设定减速时间1为360秒。紧急刹车时暂定为30秒,变频器减速时间2定为为30秒,当然这要靠变频器和制动单元的承受能力了,也就是利用变频器的“第二加减速时间”来实现离心机控制系统的快速制动。

2.3离心机控制柜主要元部件

(1)变频器(EV2000系列22KW,型号为EV2000-4T0220G)

(2)回馈制动单元,IPC-PF-1S 22kW

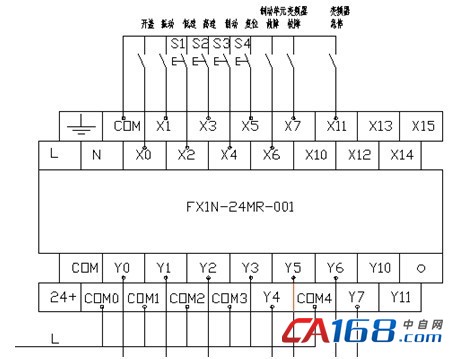

(3)PLC 三菱FX1N-24MR-001

(4)接近开关,继电器等其他部件

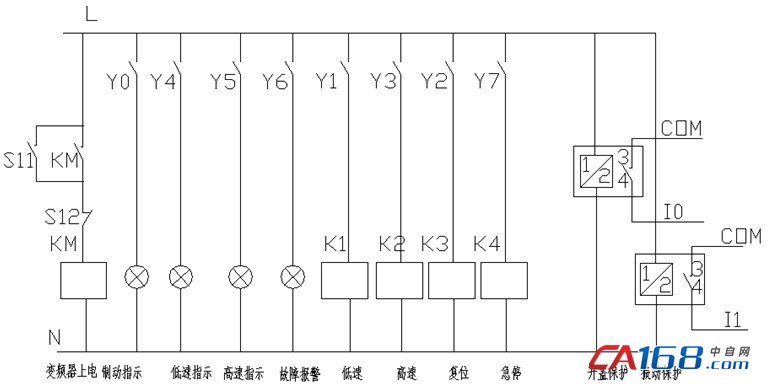

图2 离心机电气主控制回路

2.4变频器主要参数设置值

变频器采用爱默生EV2000系列22kW,恒转矩系列EV2000-4T0220G。变频器的主回路和控制回路接线如图2所示,设计时考虑到实际情况,变频器的紧急停车设计为变频器的“减速时间2”—设定为30秒,即快速减速。达到了变频器和制动单元的最大承受能力了(变频器主要参数设置见表1)。

表1 变频器主要参数设置

表1 变频器主要参数设置

|

参数名称

|

参数值

|

参数名称

|

参数值

|

参数名称

|

参数值

|

|

F0.03

|

1

|

F2.08

|

0

|

F7.12

|

16

|

|

F0.04

|

0

|

F3.00

|

1

|

F7.26

|

0

|

|

F0.05

|

50

|

F3.18

|

30

|

FH.00

|

4

|

|

F0.06

|

50

|

F3.23

|

5

|

FH.01

|

22

|

|

F0.07

|

400

|

F3.24

|

50

|

FH.02

|

42

|

|

F0.08

|

0

|

F7.00

|

1

|

FH.03

|

5

|

|

F0.09

|

0

|

F7.01

|

2

|

FL.00

|

1

|

|

F0.10

|

360

|

F7.02

|

8

|

FL.01

|

100

|

|

F0.11

|

360

|

F7.03

|

4

|

FL.10

|

0

|

2.5控制系统接线图(见图3、图4)

图3 离心机电气二次回路原理图

图4 PLC控制回路接线图

3离心机系统软件设计方案

该PLC控制系统中考虑了离心机的各种联锁保护,有开盖,震动,人为紧急停车,都可以使离心机快速制动停车。变频器故障,和制动单元故障将不再快速刹车。由于目前的工艺需要,现在只设有两个速度,一个低速,一个高速,急停,同时在故障消除后,能够手动复位。表2为PLC软元件分配图。程序实际调试后成功应用,未见异常。

表2 PLC软元件分配图

表2 PLC软元件分配图

|

软元件名

|

注释

|

软元件名

|

注释

|

软元件名

|

注释

|

|

X000

|

开盖保护

|

Y000

|

制动输出

|

M0

|

开盖标志

|

|

X001

|

振动保护

|

Y001

|

低速输出

|

M1

|

报警标志

|

|

X002

|

低速

|

Y002

|

变频复位

|

M2

|

低速标志

|

|

X003

|

高速

|

Y003

|

高速输出

|

M3

|

高速标志

|

|

X004

|

制动

|

Y004

|

低速指示

|

M4

|

制动标志

|

|

X005

|

复位

|

Y005

|

高速指示

|

M5

|

复位标志

|

|

X006

|

制动单元过热

|

Y006

|

报警指示

|

M10

|

报警标志

|

|

X007

|

变频反馈

|

Y007

|

急停输出

|

M11

|

开盖标志

|

|

X011

|

变频急停

|

4变频器和PLC急停控制设计方案

(1)离心机开盖,或震动超标,或急停按下后,都可以使PLC的Y007输出,接通继电器K4,变频器的“减速时间2”起作用,同时变频器的高低速运行断开,变频器将按照“减速时间2”F3.18参数设定的时间快速减速,从而实现离心机的快速制动。

(2)变频器结合能量回馈单元可以快速刹车,并节约电能,容量放大一级后,可以实现更短时间内的快速制动,刹车时间可以逐渐减少设置值,直至报故障为止,但也要留1.5倍的余量,以保障可靠运行。

5结束语

原控制系统没有实现离心机在故障后的快速停车,存在一定的安全隐患,现在通过设置变频器的“第二加减速时间”功能,结合PLC内部安全联锁设计后,能够实现离心机的最大化快速停车,大大降低安全风险,具有一定的优势和推广价值。

作者简介

白献刚(1979-)男工程师任职于石药集团维生药业(石家庄)有限公司。

参考文献

[1]艾默生网落能源有限公司.艾默生EV2000变频器中文技术手册[Z].艾默生网落能源有限公司,2000.

[2]深圳加能公司.IPC电能回馈和电阻制动单元用户手册[Z].深圳加能公司,1999.

[3]杜金城.电气变频调速设计技术[M].北京:中国电力出版社,2002.

[4]仲明振,赵相宾.低压变频器应用手册[M].北京:机械工业出版社,2009.

[5]三菱电机自动化(上海)有限公司.FX1N系列微型可编程控制器使用手册[Z].三菱电机自动化(上海)有限公司,2001.

共0条 [查看全部] 网友评论