1引言

唐山市春兴特种钢有限公司位于河北省唐山市古冶区大庄坨乡,是一家集烧结、炼铁、炼钢、轧钢为一体的钢铁生产企业。年生产连铸钢坯200万t,年产高线60万t。新105m2有效烧结面积的带式烧结机生产线连同原有步式烧结机,年生产烧结矿250万t。

2009年春兴特种钢有限公司新建的1080m3高炉投产后极大的降低公司生产成本和提高产量。公司为了响应国家节能减排政策在2010年底与北京动力源科技股份有限公司合作,对转炉二次除尘与出焦地面除尘进行高压变频改造。

原有设备采用液力耦合器对负载进行调速控制,由于转炉周期性间断吹氧,为满足节能和环保要求,要求风机在整个炼钢工作周期内变速运行,吹氧时高速运行,不吹氧时低速运行。采用液力耦合器调速,经过一段时间的运行,发现液力耦合器技术存在着局限性,主要表现在:

(1)电动机的效率低,损耗大,尤其低速运行时,效率极低;

(2)调节精度低、线性度差,响应慢;

(3)启动电流仍比较大,影响电网稳定;

(4)液力耦合器故障时,无法切换至工频旁路运行,必须停机检修;

(5)漏油严重,对环境污染大,地面被油污蚀严重。

鉴于液力耦合器存在上述众多问题,因此在2011年2月,公司对转炉二次除尘风机与地面出焦除尘风机进行改造,改用高压变频器进行调速。

2除尘风机的变频改造方案

2.1主回路方案

除尘风机是除尘净化系统的动力中枢,担负着保证安全生产、降低环境污染的重任,一旦除尘风机不能正常运行,不但影响生产,造成巨大的经济损失,还有可能威胁到现场生产人员的人身安全;另外,调速系统工作的环境比较恶劣;同时转炉生产与焦炭生产工艺又有周期性的特点;所以,和除尘风机配套的高压调速系统,要求具有极高的可靠性与稳定性。基于以上工作特点,变频调速系统必须具备如下性能:

(1)变频器要有高可靠性,长期运行无故障;

(2)变频器有旁路功能,一旦出现故障,可使电机切换到工频运行;

(3)调速范围要大,效率要高;

(4)具有逻辑控制能力,可以自动按照吹氧周期升降速;

(5)有共振点跳转设置,能使电机避开共振点运行,让风机不喘震。

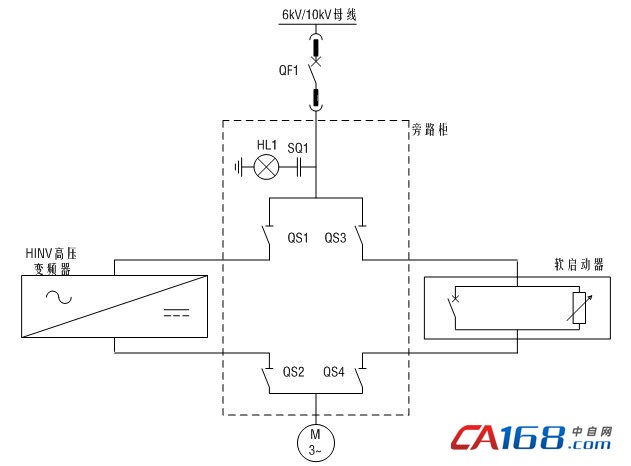

根据用户风机负荷的重要性,决定采用的变频控制为一拖一方案,就是1台变频器带1台风机电机。为了增加运行的可靠性和安全性,又增设了工频旁路回路。具体的一拖一手动、工频软启方案设计方案如图1所示。

图1 一拖一手动工频软启旁路方案一次系统图

注:虚线框内为旁路柜配置。

变频系统旁路方案说明:

变频运行时:断开QS3、QS4,闭合QS1、QS2;

工频运行时:断开QS1和QS2,闭合QS3、QS4;

6/10kV电源经用户输入真空开关QF1,通过变频装置进线刀闸QS1到高压变频调速装置,变频装置输出经出线刀闸QS2送至电动机;6/10kV电源还可以经软起动器直接起动电动机。变频装置的输出刀闸QS2和旁路刀闸QS4互相闭锁,即QS2和QS4不能同时闭合。

旁路作用:

(1)当变频装置检修时,可手动操作刀闸,形成明显断电点,能够保证人身安全;

(2)当变频装置出现故障时,也可手动操作刀闸,将变频装置隔离,使负载在工频电源下经由软起动器启动后工频运行,保证生产的安全、持续的运行;

变频系统旁路设备组成:

旁路设备由1台柜组成,高压开关柜QF1,电动机M为现场原有设备。

方案适配手动旁路柜说明:

(1) 隔离开关QS双投户内高压隔离开关,相间距为210mm;单投隔离开关的进线端的三个绝缘端子为高压带电显示装置HL1.2的三个传感器SQ1.2;

(2)照明灯为柜门式照明灯;

(3)避雷器采用三相组合式;

(4)端子和带电、工频、变频指示。

2.2控制方案

根据我公司的实际情况,对变频器采用三种控制方案,分别是远程DCS手动控制、远程操作箱控制和就地手动控制。

2.3冷却方案

变频器的工作过程是将交流电整流成直流电,再将直流逆变成频率可变的交流电的过程。在这一过程中,电子功率器件自身要发出一定的热量(约2%),这些热量会使设备的温度不断上升,并有可能烧损设备本身。为了使变频器正常稳定工作,就必须将变频器发出的热量及时排散掉。因此变频器冷却问题对变频器运行的稳定十分重要。经过认真的研究,我们采用了最简单、最有效、最稳定的冷却方案——自然风冷方案。就是在变频器顶部安装一个总风道,用这个风道将变频器自身顶部的冷却风机,将从室内吸入的自然空气所带的变频器内部热量不断地排放到室外。这种方案只做一个风道,不增加任何转动设备,因此简单可靠,故障因素少。经过在35℃室温条件下做满载散热能力试验,结果变频器的温升最高只有33℃,结果是非常理想的。

3设备配置及转炉吹炼工艺

3.1设备参数

(1)转炉二次除尘电机参数

额定电压:10kV ; 额定电流:161A; 额定转速:1489r/min; 额定功率:2240kW。

(2)出焦地面除尘电机参数

额定电压:10kV; 额定电流:62A; 额定转速:745r/min 额定功率:630kW。

(3)转炉二次除尘变频器参数

变频器型号:HINV-10/2800B; 变频器容量:2800kVA;额定输入电流:165A; 额定输出电流:165A; 额定输入电压:10kV; 输出频率范围:0~50Hz。

(4)出焦地面除尘变频器参数

变频器型号:HINV-10/790B; 变频器容量:790kVA;额定输入电流:65A; 额定输入电压:10kV; 输出频率范围:0~50Hz。

3.2主要技术指标

HINV高压变频器的主要技术参数:

(1)系统控制器:DSP数据处理器、超大规模集成电路和16位的MCU组成;

(2)整机功率范围:250KkVA~6300kVA;

(3)输入电压:10kV 50Hz;

(4)三相交流 0V~变频器额定输出电压,连续可调;

(5)输出频率:0~50Hz;

(6)频率精度:±0.2%;

(7)频率分辨力:0.01Hz;

(8)加减速时间:0.1~2999s可调;

(9)功率因数:≥0.95;

(10)效率:≥96%;

(11)过载能力:125%额定电流时维持60s;

(12)防护等级:IP30;

(13)装置内部接地电阻:≤0.1Ω;

(14)人机交互视窗:液晶触摸屏;

(15)保护设置:功率单元过压、欠压、输入缺相、超温、通信、短路保护等;

(16)用户接口:32个开关量输入,24个开关量输出,6模拟量输入,5模拟量输出;

(17)远程通信接口:RS-232/RS-485。

3.3转炉吹炼工艺周期

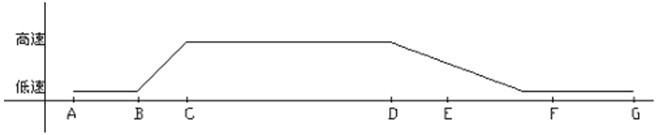

转炉吹炼工艺周期时间如图2所示。

图2 转炉吹炼工艺周期时间分配

A~B为兑铁加废钢时间,约1min;

B~C为风机升速时间,暂定1 min,可以调节;

C~D为吹氧时间,约14 min;

D点风机开始减速,暂定3 min,可以调节;

D~E为倒炉测温取样时间,约2 min;

E~F为出钢时间,约2 min;

F~G为溅渣时间,约3 min;

B~C为风机升速时间,暂定1 min,可以调节;

C~D为吹氧时间,约14 min;

D点风机开始减速,暂定3 min,可以调节;

D~E为倒炉测温取样时间,约2 min;

E~F为出钢时间,约2 min;

F~G为溅渣时间,约3 min;

整个吹炼工艺周期约26 min,其中高速时间(C~D)12 min;

高速定为45Hz,可以调节;低速定为20Hz,可以调节。

4项目实施情况

2011年1月5日,河北春兴特种钢有限公司正式与我公司签订变频器的供货合同和技术协议;

2011年3月1日,变频器运至春兴特钢现场;

2011年3月3日~15日,变频器本体就位、安装,变压器、电缆头以及旁路柜的耐压实验,设备本身的接线;

2011年3月16日~18日,变频器空载调试、变频器带载调试

2011年3月19日,变频器正式投运

2011年3月20日~4月21日,变频器测算节电量,客户出据验收报告。

5节能测算及投资分析

以年运行时间7920h(330天)、电价0.5元/kWh计算,变频后除尘风机电机每年节电量210万kWh电,每年节约电费105万元。

同时还产生了其他效果:

(1)限制了启动电流,采用变频后最大启动电流为电机额定电流的1.5倍,减少启动峰值功率损耗;

(2)改善电网功率因数,变频器可以使网侧功率因数保证在0.95%以上;

(3)消除了电机因启动、停止对机械的冲击,延长使用寿命,减少维修;

(4)电机和风机运作速度下降,润滑条件改善,传动装置故障下降。

6设备运行情况

(1)运行稳定,安全可靠。原来使用液力耦合器每隔一段时间就必须更换轴承和油,每次需停炉半天左右,带来的巨大的经济损失。动力源变频器具有免维护的特点,只需定期清洗柜门上的通风滤网,不用停机,保证了生产的连续性。从3月投入运行以来,一直正常运转,没有出现故障。

(2)节能效果显著,大大降低了吨钢(焦)电耗。

(3)电动机实现了真正的软启动、软停运。变频器提供给电机的无谐波干扰的正弦波电流,降低了电机的故障次数。同时,变频器设置共振点跳转频率,避免了风机在共振点运行,使风机工作平稳,风机轴承磨损减少,延长了电机、风机的使用寿命和维修周期,提高了风机的利用效率。

(4)变频器自身保护功能完善,同原来继电保护比较,保护功能更多,更灵敏,大大加强了对电机的保护。

(5)变频器同现场信号的无缝接口,满足了生产的需要。变频器内置PLC,现场信号接入灵活。变频器自带转速测定,原来同电机相连的测速器也被取消,由变频器为现场直接提供电机转速指示。

(6)适应电网电压波动能力强。

(7)同液力偶合器比较,在加速期间大大减小了噪声,削弱了噪声污染。由于不用定期拆换轴承,减少了机油对环境的污染,使风机房的现场环境有了极大改善。

7结束语

综合看来,HINV高压变频器在春兴特钢除尘风机上改造是非常成功的,它不仅满足了除尘系统生产工艺的要求,节能显著,而且性能稳定,运行可靠。可以说这是一个产品适用性强,投资回报快的高科技项目。

作者简介

李鹏(1984-)任华北区技术支持主管,主要研究方向为致力于高压变频调速设备在工业单位的推广与现场应用,主要在钢铁、水泥及市政供水方面参与并实施相关项目。

参考文献

[1]北京动力源科技股份有限公司.HINV高压变频装置使用手册[Z].北京:北京动力源科技股份有限公司,2008.

[2]变频器应用与维修[M].北京:机械工业出版社,2011.

共0条 [查看全部] 网友评论