1引言

主抽风机是烧结生产的主要设备之一,其风压、风量的变化,直接关系到烧结矿的产量与质量,而其电耗一般又占整个生产线的一半左右,在烧结生产过程中通常采用改变主抽风机的风门开度来调节风箱负压的大小。由于国内此类风机的选型都偏大,风门开度大多在45%~65%之间,电能浪费现象严重。另外此类风机采用液阻等降压启动方式的较多,这种方式启动电流大,启动过程故障率高,对电网冲击很大,影响同电网的其它用电设备。

根据烧结主抽风机在使用过程中存在的问题,以及对高压变频器技术的认识,在400m2烧结机设计之初,炼铁厂的电气技术人员就大胆地提出将主抽风机同步电机的启动和运行改为高压变频器调速方式,达到平稳启动和节能运行的目的。该项目于2009年6月开始设备安装、调试,于2009年8月实现2套变频器的成功投用,功率达到7500kW(相当于10000kVA),这是当时国产高压变频器中投入实际运行的最大功率的高压变频设备,控制方案先进,节电率超过20%。另外该项目率先采用节能还款方式(EMC)运作,由北京利德华福公司免费提供设备并安装调试,投运后根据节电率收取节约的电费。企业降低了风险,缓解了资金压力。

2400m2烧结主抽变频实施方案

最初的设计方案没有充分考虑1台变频器故障的情况下2台主抽风机如何安全启动运行的问题。通过对方案的审查,发现当1台变频器故障时,用1台变频器虽然能将2台风机启动起来,但是由于2台风机属于2段母线,任何一段母线都不能带2台风机长期运行,正常生产时必须一段母线带1台风机才能保证供电安全,由于2段母线并网需要电压差、相位角差、相序一致等许多必要条件,并且需要动力厂以及供电局的配合才能实施,所以在实际运行时无法实现一台变频器启动2台风机后,再工频运行在2段母线上。通过对原设计方案的优化,增加几台高压柜,将2台变频器系统做成冗余启动配置,当任1台变频器出现故障时,另1台变频器将自己所带风机拖至工频运行,然后该变频器从原来的母线上切除,与故障变频器所在的母线联络,启动故障变频器所带的风机并拖至工频运行,这样就能保证任何状态下2台风机都在各自的母线下启动、运行,既保证高压供电安全,又保证1台变频器故障时烧结机能正常生产。

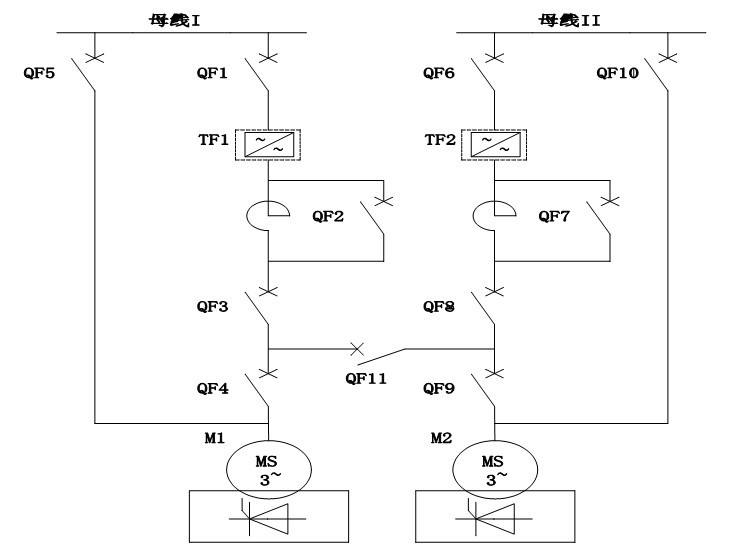

图1 原设计的高压一次回路图

原设计的高压一次回路如图1所示。

从图1可以看出,每段母线只能给1台变频器供电,在1台变频器故障时,要实现在同一段母线启动2台电机,设计负荷是不允许的。为解决此问题,采用如图2所示的高压一次回路。

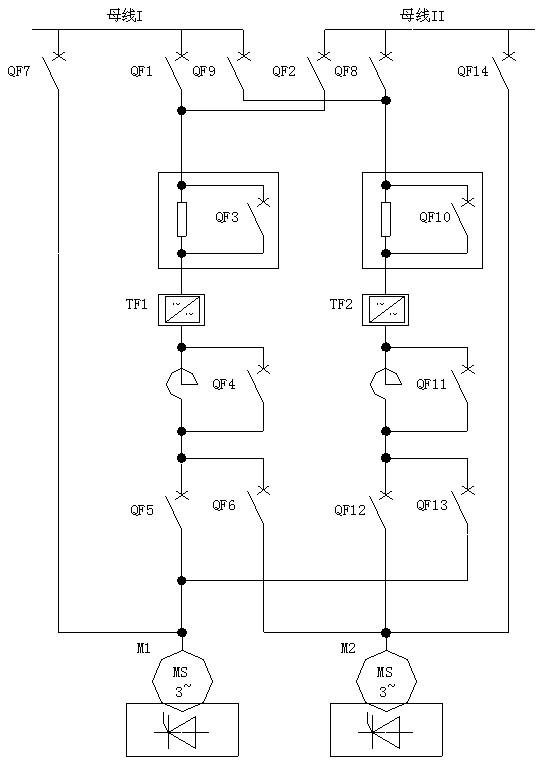

图2 修改后的高压一次回路图

根据图2所示的高压一次回路图,能实现以下几种工作方式,并且能做到无扰切换。

(1)正常的变频工作方式:

1#变频器需要将手车摇到工作位的开关柜:QF1、QF3、QF4、QF5;其它与1号变频器相关的开关柜摇到实验位。

2#变频器需要将手车摇到工作位的开关柜:QF8、QF10、QF11、QF12;其它与2号变频器相关的开关柜摇到实验位。

(2)变频切工频的工作方式:

1#变频器需要将手车摇到工作位的开关柜:QF1、QF3、QF4、QF5、QF7;其它与1号变频器相关的开关柜摇到实验位。

2#变频器需要将手车摇到工作位的开关柜:QF8、QF10、QF11、QF12、QF14;其它与2号变频器相关的开关柜摇到实验位。

(3)由1号变频器拖2号机至工频运行方式:

当2号变频器出现重故障时,需要采用这种方式进行生产,这时各高压开关柜的状态如下(此时1号风机处于停机状态):

需要将手车摇到工作位的开关柜:QF2、QF3、QF4、QF6;当2号风机转速达到1000r/min时,需要切换工频时,需要将QF14开关柜摇到工作位。

必须将手车摇到实验位的开关柜:QF1、QF5、QF7、QF9 、QF8、QF12、QF13。

(4)由2号变频器拖1号机至工频运行方式:

当1号变频器出现重故障时,需要采用这种方式进行生产,这时各高压开关柜的状态如下(此时2号风机处于停机状态):

需要将手车摇到工作位的开关柜:QF9、QF10、QF11、QF13;当2号风机转速达到1000r/min时,需要切换工频时,需要将QF7开关柜摇到工作位。

必须将手车摇到实验位的开关柜:QF1、QF2 、QF5、QF6、QF8、QF12、QF14。

以上各种工作方式下的高压开关分合闸由协调柜自动控制。

3高压变频系统的主要构成部分

高压变频调速系统采用功率单元串联型拓扑结构,每台变频器均实现54脉冲整流,每相输出由9级功率单元串联而成,其中4级功率单元(三相)由1台4180kVA/10kV变压器供电,另外5级功率单元(三相)由另1台5230 kVA/10kV变压器供电。2台变压器副边移相角度以工频电网为基准,依次相差60/9o。单台高压变频器由以下主要部分构成。

3.1变压器柜

主要包括为功率单元供电的移相变压器,输入侧的电压、电流检测器件、电压检测装置和电流互感器,以及温度检测、显示等。

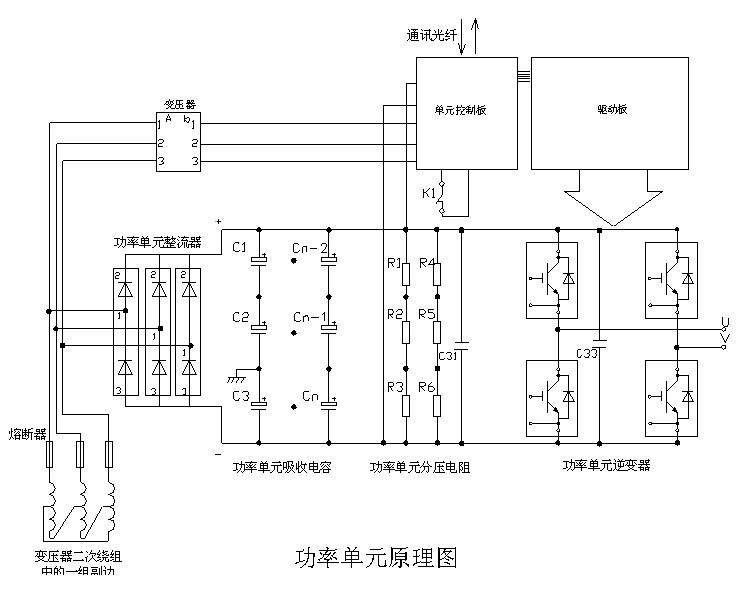

3.2功率单元柜

(1)该系统10kV高压变频器采用9级功率单元串联,相电压为19电平;

(2)功率单元采用模块化设计,具有互换性,拆装方便;

(3)采用正弦PWM逆变技术,并且有单元自动旁路功能;

(4)每个功率单元带三相输入熔断器保护。

功率单元原理如图3所示。

图3 功率单元原理图

3.3控制柜

控制柜由嵌入式一体化人机界面、DSP主控箱、西门子S7-200型PLC、接口端子、UPS、报警灯、继电器、空开、插座等部件构成。

人机界面提供友好的全中文WIN CE监控和操作界面,同时可以实现远程监控和网络化控制。DSP主控箱与功率单元之间采用光纤通讯。高压变频器各个部位温度采用温度检测模块监控。控制柜的相关技术参数如下:

(1)控制柜控制电源,两路AC220V 3kVA,在两路电源同时掉电的情况下,后备式UPS能满足控制系统继续运行30min;

(2)变频器PLC选用西门子SIMATIC S7-200;

(3)控制柜能支持以下通讯协议:MODBUS、PROFIBUS、TCP/IP等;

(4)人机界面可以显示设定频率、运行频率、输入电流、输出电流、输入电压、输出电压、电机转速,以上参数可以通过通讯方式传输给DCS。

3.4冷却方式

每台变频器均配置进口EBM-后向离心式冷却风机,其中,变压器柜配置10台,功率柜顶配置9台。风机功率440W/台,通风量3300m3/h。

每台变频器采用1套BLH-CK-360空-水冷却装置进行冷却。其中功率柜配备3台45kW冷却装置,1台65kW冷却装置,变压器柜配备2台85kW冷却装置。每套冷却系统的进水、回水均接入烧结生产主供水管网,变频器产生的热量通过空水换热器换热后在冷却塔再将水冷却循环使用。

4变频器系统主要功能

整个系统由2台高压变频器(变频器由4台变压器柜、4台功率柜、4台激磁涌流抑制柜、2台控制柜、1台协调控制柜组成)、11台高压开关柜、2台电抗器柜、2台励磁柜、2套空水冷却系统组成。

2套变频器的协调控制由独立的1台协调控制柜实现。实现功能如下:正常运行时,TF1拖动M1变频运行;TF2拖动M2变频运行;当TF1故障时, TF2可以拖动M1变频运行;当TF2故障时, TF1也可以拖动M2变频运行。当变频运行的电机运行至50Hz时,可以切换至工频运行。变频调速系统也可以实现从工频到变频的切换。

5主抽高压变频器技术的运用亮点

(1)率先采用节能还款方式运作

2套7500kW的变频器投资较大,仅设备及安装费用就要近2000万元,对处于全球金融危机中的济钢来说,是一笔不少的开支。为缓解资金压力,采用了节能还款的方式进行运作,也就是变频器设备投资由厂家大包,负责本体设备的供货、安装、调试、维护,根据投用后的节电效率,将节约出来的电费分期支付给设备厂家。这样不但缓解了当时的资金压力,也将设备投资的风险降低。

(2)最大的国产变频器在同类设备中第一次使用

功率达到7500kW(相当于10000kVA),这是当时国内众多高压变频器厂家中唯一投入实际应用的最大功率的高压变频设备。

(3)实现同步电机励磁电流的自动调节

该高压变频器采用同步电机控制技术,自动控制同步电机的励磁电流实现高效运行,功率因数高、启动转矩大、运行可靠。

(4)同步投切技术的成功应用,实现变频-工频无扰切换。

应用了国内领先的大容量同步电机的变频—工频双向无扰动同步投切技术,可以实现1台变频器带2台大型同步或异步电机的软启动、可以实现自动励磁调节、飞车启动等功能,能有效保证生产的正常进行。

(5)实现了2台变频器互为备用

当1台变频器出现故障时,另外1台变频器可将自己拖动的电机拖动到50Hz,然后无扰动切换到电网。接着,这台变频器又回过头来拖动另外1台电机变频运行。

(6)采用更加人性化的系统协调控制技术,在协调柜上就可以实现对2台电机的控制,为用户节省了人力,方便了操作。另外采用触摸屏和操控开关双保险操作设计,当操控开关出现问题时,可以用触摸屏进行操作,增加了系统控制的可靠性。

(7)高压变频器的成功投用避免了风机喘振严重影响生产的问题。

400m2烧结机主抽采用了目前国产最大的风机,在生产过程中1号主抽风机经常由于振动超标保护性跳闸,风机厂家进行了长时间的调整也没解决此问题。没办法只能从工艺操作上摸索最稳定的运行转速,从操作上避免风机喘振问题,维持烧结机的生产。如果按当初设计为软启动方式, 400m2烧结机将因1号风机喘振问题没有解决而无法生产,正是因为炼铁厂技术人员的坚持采用高压变频器,才避免了这一严重后果的发生。

6结束语

济钢400m2烧结机主抽高压变频系统自2009年8月投产运行至今,设备运行稳定,节电效果显著,为企业年节省电费1000多万元。另外风机实现了平稳启动、无级调速,对电网无冲击,消除了启动过程中对机电设备的损伤,提高了设备的使用寿命。系统的飞车启动和同步投切功能技术先进,功能实用,在提高烧结机作业率方面发挥了重要作用。

作者简介

杨河清(1975-)男工程师,从事烧结自动化系统的技术管理。

参考文献(略)

共0条 [查看全部] 网友评论