1引言

随着电力电子技术的发展及计算机控制技术的应用,交流变频调调速技术已日趋完善和成熟。变频调速系统具有调速范围宽、动态响应快、调速精度高、保护功能完善、操作简单和节能降耗等优点,在经编行业得到广泛应用。但由于受到使用年限、环境条件及操作不当等因素的影响,变频器及其调速系统的使用寿命大大降低,经常会出现各种各样的故障。本文介绍KARL MAYER新一代RSE4-1高速经编机变频调速系统的工作原理,阐述通用变频器常见故障的分析处理措施,结合实例,探讨经编机变频调速系统的故障诊断方法和维修过程。

2经编机变频调速系统的工作原理

2.1变频调速系统控制方式

开环方式:变频器直接控制电动机,不带测速反馈装置。

单闭环方式:电机编码器直接向控制单元或变频器反馈实际转速,间接测量经轴线速度。

双闭环方式:采用经轴测速编码器,实时采集经轴线速度并反馈到控制单元,电机编码器向变频器反馈实际转速。

2.2变频调速系统的工作原理

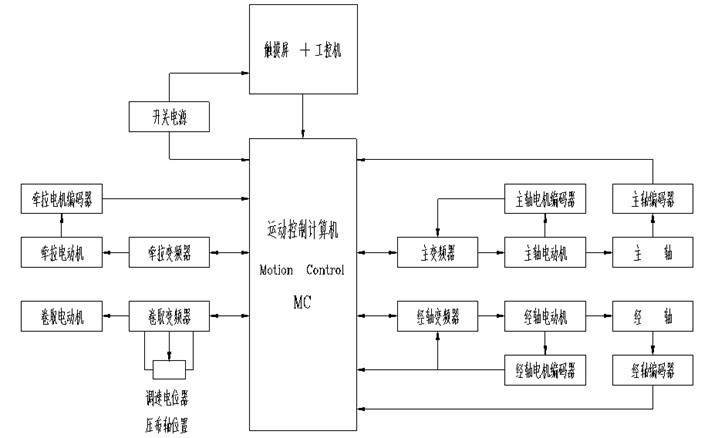

本文介绍KARL MAYER新一代RSE4-1高速经编机变频调速系统的基本原理,其系统框图见图1。在运行前通过触摸屏(或操作面板)将织物要求的工艺参数(机速,经轴外周长、内周长、圈数、送经量,牵拉卷取量等)输入给运动控制计算机(简称MC)。MC得到机速设定后,控制主轴转速。机器运转时,MC定时采样主轴转速信号;根据累计主轴脉冲数、工艺参数等,经MC运算处理后的转速额定数据传送给各经轴对应的变频器以驱动电机,进而控制各经轴的送经及织物的牵拉卷取。下面具体分析电子送经变频调速系统(EBA)的工作原理。

EBA(德文Elektronische Baum Antrieb)送经系统主要由四部分组成,即测速装置(主要有表面测速罗拉直接测速和编码器间接测速)、控制单元(MC或EBA6、EBA-AS等)、变频器和电动机。RSE4-1高速经编机送经系统采用变频器控制,这种变频器集成了PID控制算法,所谓PID(比例-积分-微分)控制算法,即用反馈的方法反馈被控量的实际值,并与目标值进行比较,然后根据比较结果进行修正,使之与目标值一致。具体控制如下:控制单元对输入的相关工艺参数进行初始化并计算电动机的目标转速,作为一控制信号(0-- +/-10VDC)传送给变频器。变频器根据这一目标值向电动机输出一定的电压和频率,使电动机按目标转速转动,经减速齿轮箱带动经轴转动。表面测速罗拉编码器测定经轴表面纱线的实际线速度并反馈到控制单元,控制单元计算实际线速度与目标线速度的差值,经运算后得出新的目标转速,并发送给变频器,变频器继续改变输出电压和频率,不断地使电动机的实际转速与目标转速趋与一致。

图1 RSE4-1高速经编机变频调速系统框图

3变频调速系统的故障诊断及维修

3.1通用变频器器常见故障分析处理

变频调速系统的典型器件是变频器。通用变频器是把频率固定的交流电整流成直流电,再把直流电逆变成频率连续可调的三相交流电。熟悉变频器的工作原理及故障处理,是诊断和维修变频调速系统故障的基础。变频器常见故障有:参数设置不当以及过压、过流、过载、欠压和过热保护等,并有相应的故障代码,其代码含义可查阅使用说明书,参考处理措施进行解决。

3.1.1参数设置故障

变频器参数设置通常从以下几个方面考虑:电机额定参数(功率、电流、电压、频率、转速等);变频器采取的控制方式(速度控制、转矩控制、PID控制等);设定变频器的启动方式(面板、外部端子、通讯方式等);给定信号的选择(面板给定、外部给定、外部电压或电流给定、通讯方式给定等)。正确设置以上参数之后,变频器基本上能正常工作,如要获得更好的控制效果,则根据实际情况反复调试和修改相关参数。

一旦发生了参数设置类故障后,变频器都不能正常工作,一般可根据说明书进行修改参数。如果不行,最好把所有参数恢复出厂值,然后按上述步骤重新设置。

3.1.2过压故障

变频器的过电压集中表现在直流母线的支流电压上。正常情况下,变频器直流电为三相全波整流后的平均值。若以380V计算,则平均直流电压Ud =1.35UL =513V。在过电压发生时,直流母线的储能电容将被充电,当电压上升至760V左右时,变频器过电压保护动作。因此,变频器都有一个正常的工作电压范围,当电压超过这个范围时很可能损坏变频器。

常见过电压有两类:

(1)输入交流电源过电压

主要是指电源侧冲击过电压,如电压瞬间波动大、雷电引进过电压、补偿电容切换形成的过电压等。

(2)发电类过电压

主要是电机的同步转速比实际转速还高,使电动机处于发电状态,而变频器又没有安装制动单元。

当变频器拖动大惯性负载时,其减速时间设的比较小,在减速过程中,变频器输出的速度比较快,而负载本身阻力减速比较慢,使负载拖动电动机的转速比变频器输出频率所对应的转速还要高,电动机处于发电状态,而变频器没有能量回馈单元,因而变频器支流直流回路电压升高,超出保护值而出现故障。处理这种故障可以增加再生制动单元,或修改变频器参数,把变频器减速时间设的长一些。

3.1.3过流故障

过流故障可分为加速、减速、恒速过电流。分析其产生的原因,从两方面考虑:

●外部原因

(1)电机负载突变。

(2)电机绕组和连接电缆相间开路或短路或接地。

(3)过流故障与电机的漏抗、电缆耦合电抗有关,所以一定要按要求选择电机及电缆。

(4)当装有测速编码器时,速度反馈信号丢失或异常时,也会引起过流,检查编码器及其电缆。

●变频器本身原因

(1)参数设定问题。例如加减速时间太短;PID调节器参数不合理,超调过大造成变频器输出电流振荡。

(2)模块击穿或驱动电路故障。

(3)变频器电流检测电路有问题,属于“假过流”。

(4)连接插件不紧、不牢。例如电流或电压反馈信号线接触不良,会出现过流故障时有时无的现象。

3.1.4过载故障

过载故障包括变频器过载和电机过载,其可能是加速时间太短、直流制动量过大、电网电压过低、负载过重等原因引起的。一般可通过延长加速时间、延长制动时间、检查电网电压等。负载过重所造成的电机和变频器不能拖动该负载,也可能是由于机械润滑不好引起。如前者则必须更换大功率电机和变频器;如后者则要对生产机械进行检修。

3.1.5其他故障

(1)欠压

欠压故障主要原因是电网电压波动引起,需要提高供电质量。其次是变频器内电压检测电路有问题,属于“假欠压”,需要检修检测电路。

(2)温度过高

如电动机有温度检测装置,检查电动机的散热情况;如变频器温度过高,检查变频器的通风情况。

3.2系统故障一般诊断方法

变频调速系统是经编机电控系统的重要组成部分,变频调速系统故障诊断与电控系统故障诊断类似。一般诊断方法是:熟悉经编机变频调速系统的工作原理以及变频器故障代码的分析处理措施,充分利用计算机的自诊断功能,根据CRT(或触摸屏)上显示的报警内容,结合变频器(或其它单元)的状态显示和故障代码,初步判断故障是外部原因还是变频器本身原因。再查看分析变频调速系统原理图,综合运用相关诊断方法,例如:控制单元接口信号分析法、信号追踪法、脱开法、短接法、测量比较法、交换法、参数检查法等,对故障进行综合分析和诊断。

4维修实例

维修实例一

MRES33 经编机工作一会儿电机声音异常,随后电机不运转,变频器(三菱FR-A540-3.7K)显示“E.OC2”(恒速时过电流)。将变频器与电机连线断开,变频器报警消失。检查电机,缺V相,造成U、V两相电流加大,引起变频器过流报警。更换电机,工作正常。

维修实例二

MRES41经编机起动,变频器(三菱FR-A540-5.5K)显示“E.UVT”(欠压)。测量变频器输入端电压正常。检查整流回路,用万用表分别测量三相R、S、T输入端与直流端(+)极之间的电阻,三相阻值明显不一样,说明整流回路有问题。三菱A500系列7.5KW以下变频器的整流桥内置一个可控硅,变频器在正常运行时用于切断充电电阻,内置可控硅的损坏会导致欠压故障的出现。更换整流桥,装好变频器,工作正常。

维修实例三

MRGSF31/12SU经编机控制电脑显示“Fault main drive”,主变频器(三菱FR-A220-5.5K)显示“E.OC1”(加速时过电流)。先检查变频器外部(电源、电机、电缆、相关电路等),未发现异常。再检查变频器本身,用万用表分别测量三相U、V、W输出端对直流端(+)极或(-)极之间的电阻,其三相阻值不平衡,且有充放电现象,说明逆变模块已损坏。更换逆变模块,装好变频器,试机正常。

维修实例四

MRPJ73/1电脑花边机EBA计算机有时显示报警F67( Fault beam drive )。X1.1-25端指示灯亮,EBA状态显示I13=1( Beam drive OK ),经轴变频器(CT-Dinverter)无报警。开始怀疑EBA计算机有问题,将EBA-RAM数据清零初始化,重输入工艺参数,机器工作一会儿又出现F67。将X1.1-25端人为输入+24V信号,F67消失。分别短接各经轴变频器报警输出信号端,当短接变频器A1003(A1—A2)时,F67消失。可以判断变频器A1003有问题。经检查,控制端子接插件偶尔接触不良,作为故障信号输入到EBA计算机,从而出现经轴驱动报警。处理变频器接插件后,再没有出现此报警现象。

维修实例五

RSE4-1高速经编机安装完毕通电试机,经轴B1和经轴B2均慢速自转,控制计算机MC有75mV的电压信号输出到B1和B2变频器(CT-Unidrive)。计算机没有起动输入信号,怎么会有输出信号呢?只有编码器反馈干扰信号输入造成的。拔掉B1、B2测速罗拉编码器插头,故障依旧。拔掉XTR-12插头(B1、B2测速罗拉编码器反馈信号输入口),B1、B2不转。拆开该插头,发现电缆屏蔽层未处理好,屏蔽线碰到插头上的信号线针脚上,计算机有反馈干扰信号输入,从而有微弱的电压信号输出到变频器,致使经轴电机慢速自转。接好屏蔽线,并用绝缘胶带包扎好,彻底排除经轴自转故障。

维修实例六

MRSJF31/1/24电脑花边机送经量不稳,无报警显示。根据经编机送经变频调速系统工作原理,主轴装有编码器,其转速信号反馈到EBA计算机,EBA计算机对经轴变频器(CT-Unidrive)发出(0--±10V)信号,从而使经轴电机与主轴同步运转。初步分析,可能是主轴编码器有问题,EBA计算机输入转速信号不稳,导致经轴电机运转不稳。经检查,编码器主轴皮带轮松动,紧固后一切正常。

维修实例七

日本MRSEJF35/1/24电脑花边机慢动正常,快速起动,EBA显示报警F98 (Main shaft doesn’t turn!)。主轴编码器没有检测到快动信号,更换编码器,故障依旧。观察电控器件动作,每次快速起动,变频器瞬间有电压输出,电机转一下。脱开电机皮带,脱开变频器输入控制端接线,人为给变频器起动信号(这里运用了脱开法和信号强制输入法),观察电机起动很慢,过一会儿变频器报警“E.THM”(过载),实际上变频器并未过载,是变频器带负载能力差。由于原变频器(三菱FR-A220-11K)电源不通用,老化淘汰,维修困难,可以改为FR-F740-11K通用变频器。原主电机为三相220V、7.5kw、△接法,将△接法改为Y接法,电机可以在三相380V下运行。

按照改造要求安装接线,设置变频器相关参数,带电机空载运行正常,带负载试运行时,变频器经常报警“OL”—失速防止(过电流)。改变Pr0(转矩提升)、Pr7(加速时间)、Pr8(减速时间)等参数设定值,效果不大。将Pr80(电机容量)设定为7.5KW,选择简易磁通矢量控制,提供大的启动转矩和充足的低速转矩,变频器和电机都运行正常。

维修实例八

新一代RSE4-1高速经编机显示故障0277-Fault beam drive 3 ,电控柜门打开,故障减少。经轴3变频器工作正常,输入到控制计算机I/O的信号IX2.8(Beam drive 3 ok)指示灯亮。与经轴2互换变频器及编码器,故障依旧;与另一台同型号高速机互换计算机I/O板,同样故障转移到另一台机上,确认该I/O板有问题。经检查,I/O板上对应IX2.8集成块性能不良,受温度影响,尽管输入信号灯亮,但计算机CPU并未接收到此信号,误判断有故障。更换该集成块,装上I/O板,试机正常。

变频调速系统出现故障,有外部原因(占多数)和变频器本身原因,通常先排除外部原因,再查变频器本身。故障报警信息和状态指示灯是寻找故障的重要参考,但不是唯一的依据,报警点不等于故障点。维修人员要熟悉变频调速系统的工作原理以及计算机和变频器的故障信息和状态显示,不断积累和摸索经验、方法和技巧,快速、准确、安全地排除各种故障。

作者简介

李佑元(1965-)男 电气工程师,主要从事电气工程及自动化设备的设计、安装、维修和改造。

参考文献(略)

共0条 [查看全部] 网友评论