1引言

在物料运输装备工程领域,胶带机不仅具有长距离、大运量、高速度及连续运输的特点。而且运行可靠,维护简单,易于实现自动化和集中控制,经济效益显著。胶带机的运行维护费用远低于其他类型的运输设备;能耗少,只有刮板运输机的1/2-1/3。所以,在工业的生产过程中,凡是能使用胶带机的场合,都优先考虑胶带机来运送物料。与其他运输设备相比,胶带机具有以下优点:运送物料种类广泛。它不仅可以用来运送散装物料,而且可以运送块状物料及成件物料;输送能力范围广。输送带的宽度可以有200mm至5m,甚至更大,每小时输送能力可以由几吨到几万吨;输送倾角大。正常的胶带机可以输送-15°~20°的角度,而使用特种结构的输送带,输送角可达90°;运行阻力小,能耗小,运行费用低;卸料灵活,可以实现多点卸料;可靠性好,安全性高。

2系统设计

本设计系统为长度为1km,由3台电机驱动的煤矿胶带机的PLC监控系统。通过传感器对电动机的电流、电机定子的温度、电网电压、胶带运行时状态的监测。胶带机监测的对象有:胶带跑偏、堆煤、烟雾、超温洒水、速度(打滑)、超温、纵撕等。

根据现场实际情况,采用的集控系统结构模式。利用光纤、电缆组成混合现场总线,实现对原煤系统集中监控。集中控制系统主要由控制单元、远距离通讯传输系统、工业电视单元、控制中心四部分组成。

控制单元设计采用德国西门子公司生产的S7系列产品,因其产品运行速度高、功能强、工作稳定可靠。控制中心设置在皮带调度指挥控制中心,通过工作站和工业电视对胶带机及相关设施进行集中控制和监视。上位机采用InTouch组态软件,可以与多种自动化设备及控制软件集成,可形成需要的操作画面、监视画面、控制画面、报警画面、实时趋势曲线、历史趋势曲线和打印报表等。自动控制模式:所有操作均应能通过主控室上位机软件操作实现各个设备之间按工艺专业的要求在PLC控制下自动联不锁运行;手动控制模式:分为联锁手动和解锁手动;联锁手动在上位机上进行操作,对已选择好流程的设备按联锁方式逆煤流一对一的启动设备,按顺煤流一不对一停机;解锁手动也在上位机上进行操作,此时无任何联锁关系,可启停任何设备;就地控制模式:在就地按钮箱上操作,控制室对设备不起控制作用。

3监控系统的硬件设计

在监控系统中,通过电压互感器和电流变送器。对三台电机进行了短路、过载、缺相保护。

3.1电网电压监测

本设计选用JDZX6-35W2型干式户外电压互感器对电网进行监测,该电压互感器为环氧树脂浇注绝缘、干型、户外型产品,适用于交流50Hz、35KV及以下的电力系统中,做电压、电能测量及继电保护用。通过电压互感器可以检测到是否缺相。

3.2电机电流监测

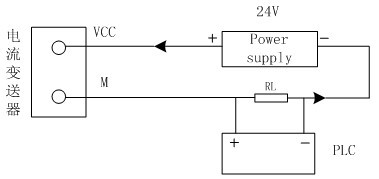

(1)交流电流变送器:电流变送器是可以将交流电流信号隔离转变成能够直接被PLC、一、二次仪表等各种采集装置直接采集和接受的标准工业电流信号的装置。两线制供电,能为过程控制中需要进行电量测控的场合提供解决方案。在工业控制领域具有稳定可靠,抗干扰能力强的优势。本设计选择了TP1A500C420L,功能是原边电流500A的电流变送器/ 输出4-20mA/P1 型壳/两线制供电。如图1所示。

图1 PLC与电流变送器的连接

(2)电流互感器:设计选用LMZ-1KV矿用电流互感器为母线式、浇注绝缘、户内型产品,适用于额定电压1KV及以下矿用线路中,作电流测量及继电保护作用。它的额定一次电流可以从50~400A,额定二次电流有1A或5A。根据煤矿胶带机的具体额定值选择。通过电流互感器和电流变送器对电流的检测,可以对三台电机进行短路、过载保护。

3.3温度监测

温度监测包括电机定子绕组温度和电机轴温度,选用GWP200(D)矿用本安型温度传感器对其进行监测。

3.4胶带机的保护及传感器选型

系统通过以下方式实现保护功能:在胶带机上的给煤点均设置堆煤保护和纵向撕裂保护,以防止胶带机事故的扩大化。系统设置3对跑偏开关,用于故障报警和停车;胶带输送机设11个拉线开关,用于紧急情况下的停车,急停拉线开关的安装间距均按100米进行配置,以保证设备和人身安全;在胶带机头设置堆煤传感器,防止堆煤事故发生;在胶带机设置胶带速度传感器,以检测超速及打滑事故发生;在胶带巷道设置烟雾传感器,以检测胶带巷道的烟雾浓度防止火灾事故发生;在胶带机的主滚筒设置温度传感器,随时检测滚筒的温度。并配备自动撒水装置,在滚筒超温时实现自动撒水并对主滚筒进行降温。

(1)急停保护:拉线急停及其他故障保护:为防止紧急情况发生,每隔100米,设一处拉绳式急停开关用于人工紧急停止胶带机,开关动作时停止胶带机并报警。本设计采用KBJ-380/5型隔爆矿用急停开关,适用于煤矿井下有瓦斯、煤尘爆炸性气体环境中、作胶带输送机沿线停机保护。

(2)跑偏保护:带式输送机的胶带跑偏的原因很多,主要表现为:头轮和尾轮不平行;头轮和尾轮虽然平行但是不同心,即头轮中心点和尾轮中心点的连线不和头尾轮的轴线垂直;头轮和尾轮本身的质量问题,使得他们的同轴度和径向圆跳动精度要求不够;胶带机中部的托辊小于包括调心托辊,平托辊,槽形托辊等大于安装精度和制造精度误差;料下落点偏离胶带,造成料堆积于胶带的一侧也是造成胶带机胶带跑偏的重要原因;胶带本身的质量问题,例如胶接胶带时胶接口不与胶带两边平行等。

设计针对防止跑偏保护采用的措施是限位开关。共设置了3对限位开关,将限位装置安装在带式输送机机架两侧的钢槽上。成对安装时,座架顶端一角铁横放用螺栓与座架连接,以增加钢性。其在机架上的间隔距离,可根据胶带跑偏量而定。当胶带跑偏而碰到限位开关,使限位开关闭合。对PLC内部输入一个开关量,从而实现了跑偏控制保护。

(3)烟雾保护:烟雾传感器用于煤矿井下胶带输送机的胶带因磨擦发热或其它原因产生烟雾时,进行检测和保护。本设计所选择的烟雾传感器功能及技术指标如下:

防爆型式:矿用本质安全型,“ExibI”;外壳防护等级IP54。

工作电压:DC12V~DC24V;工作电流:≤10mA(DC);动作电流:30mA。

传感器预热时间:≤5min;恢复时间:5s。

输出信号:继电器无电位接点输出。有烟雾故障时,继电器吸合,接点K1点闭合;K2点断开。

接点容量:AC220V/1A;DC28V/3A。(煤矿井下必须用于本安回路)。

出线嘴:1只。电缆最大外径:Ф9mm。

外形尺寸及重量外形尺寸(长×宽×高):128×115×61(mm);重量:2.0kg。

(4)打滑保护:速度传感器用作胶带机速度检测及低速打滑,断带及超速保护。本设计所选择的速度传感器功能及技术指标如下:

防爆型式:矿用本质安全型,“ ExibI”;外壳防护等级:IP54。

测速范围广,低速性能好,抗干扰能力强。

输入电压:DC12V;输入功率:≤0.42VA。

输出信号:0~650Hz频率信号输出。(可扩1040Hz)。

测速范围:0~5 m/s。(可扩8m/s)。

测量误差:5%(相对于满量程)。

出线嘴:1只。允许引入电缆外径:Ф8.5~Ф12.5mm。

外形尺寸及重量(长×宽×高):195×200×220(mm);重量:6kg。

(5)撕裂保护:用作胶带机纵向撕裂检测和保护。本设计所选择的撕裂传感器功能及技术指标如下:

防爆型式:矿用本质安全型,“ExibI”;外壳防护等级:IP54。

传感器在124mm×124mm面积上接受重量为500g±100 g的物料时,输出阻值应≤200Ω。

传感器上无负荷时,输出阻值应≥100KΩ。

当传感器输出电阻≤200Ω时,装置用主机可靠动作,输出纵向撕裂急停车信号。

外形尺寸及重量外形尺寸(长×宽×高):1050×300×47(mm);重量:15kg。

(6)堆煤保护:堆煤传感器用作胶带输送机机头堆煤,溜槽堵塞及煤仓满仓检测和保护。本设计所选择的堆煤传感器功能及技术指标如下:

防爆型式:矿用本质安全型,“ExibI”;外壳防护等级:IP54。

触点动作时探杆摆动角度:不小于25°。

探杆摆动角度:任意方向(360°)。

复位时间:瞬间复位。

信号输出:无电位接点,容量:AC220V/5A(煤矿井下使用时,必须与本安电路连接)。

出线嘴:1只。引入电缆外径:Ф6~Ф12mm。

外形尺寸及重量外形尺寸(长×宽×高):120×120×300(mm);重量:2.8kg。

(7)超温保护:GWP200(D)矿用本安型温度传感器用于对煤矿井下胶带输送机的减速器高速轴、电动机外壳、传动滚筒轴承座表面等处的温度进行检测和保护。设计用温度传感器对电机轴温和定子绕组温度进行检测,而且超温时还需要带有自动洒水保护装置。本设计所选择的温度传感器功能及技术指标如下:

防爆型式:矿用本质安全型,“ExibI”;外壳防护等级:IP54。

具有温度数字显示。

工作电压:DC12V~DC24V;工作电流:15mA。

测量范围:0~200℃。

输出信号:继电器无电位接点输出,容量:AC220V/1A(煤矿井下必须用于本安回路)。

出线嘴:1只。电缆最大外径:Ф11mm。

外形尺寸及重量外形尺寸(长×宽×高):96×40×40(mm);重量:0.6kg。

3.5硬件结构

SIMATIC S7-300系列PLC是采用模块化无风扇结构设计,各种单独模块之间可进行广泛组合和扩展。系统构成如附表所示。主要组成部分电源模块(PS)、中央处理单元(CPU)模块、信号模块(SM)、通信模块(CP)等。

附表 S7-300硬件结构图

|

PS3072A

|

CPU315

|

DISM321(1)

|

DISM321(2)

|

DOSM322

|

AISM331

|

CP340RS422/485

|

CP343-1Lean

|

4监控系统的软件设计

系统对三台电机进行了过载、短路、缺相保护。过载选用了过载继电器实现保护,短路选择了熔断器实现保护,缺相选择了缺相继电器实现保护。采用了电流互感器进行对电流监测,电压互感器进行对电压监测。温度传感器对温度进行监测实现对电机保护。

当启动胶带机时,系统首先运行开机预警。提醒施工人员胶带机将要启动。如果有正在施工的人员他们可以到每一百米有一个拉线急停的开关,拉线开关动作以后,启动人员知道胶带机有施工人员,只有施工完成才能启动。相反的话,启动人员将继续下一步选择集中\就地控制。系统采用了3对限位开关来限制胶带跑偏实现胶带跑偏保护,所以当胶带跑偏时,限位开关的状态会随之改变对PLC内部产生了一个开关量使其切断电源,实现保护。当胶带在停止状态下启动时,如果胶带在跑偏的状态下也是不能启动的。

系统采用了堆煤传感器,该传感器安装于检测区域上方,直吊挂,当物料触及传感器探杆时,使探杆轴偏转,当探杆偏转到一定程度时,其内部一组行程开关动作,发出物料信号使胶带机停机,实现保护。当胶带在停止状态下启动时,如果堆煤传感器测得的是堆煤信号的话,胶带机不能启动。

系统采用了烟雾传感器对胶带机温度高或者打滑时间过长造成的烟雾进行保护,同时超温洒水电磁阀动作,实现了超温保护。

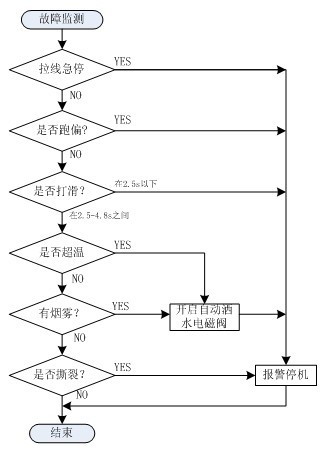

撕裂传感器适用于煤矿中含有粉尘及爆炸性气体场合,它的工作过程是当胶带撕裂时,有煤落在传感器上面,此时传感器内部线路接通,使胶带停车,图2、图3分别为系统启动工作流程图和故障监测流程图。

图2 胶带机系统启动工作流程

图3 故障监测流程图

5主程序段编程设计

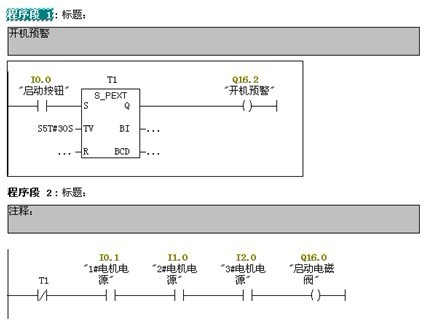

5.1开机预警

按下启动按钮后,T1定时器开始计时并保持为1状态。T1的辅助常开闭合,常闭断开。输出信号在30s的时间长度内保持为1,无论输入信号保持1多长时间。定时30s完毕后,T1的辅助常开断开,常闭闭合。实现开机预警功能。如果预警没有问题的话,可以正常启动胶带机了。当T1恢复时,常闭闭合,并且三台电机电源正常,才可以驱动启动电磁阀,如图4所示。

图4 开机预警程序段

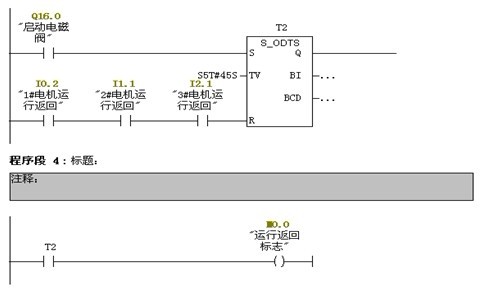

5.2运行返回

利用启动电磁阀的辅助常开触点驱动定时器T2,只有在45s的时间已过时,输出信号才从0变为1,无论输入信号保持1多长时间,T2总是保持带点状态。正是利用了这个功能,如果45s后运行返回成功的话,将T2复位。运行返回标志不带电;如果45s后运行返回仍然没有返回,即T2不被复位,则T2辅助常开驱动M0.0,表示运行返回失败,如图5所示。

图5 运行返回检测程序段

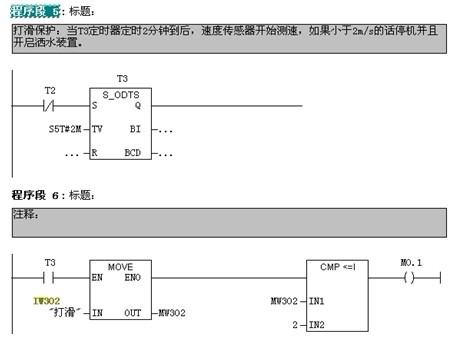

5.3胶带打滑

打滑保护:胶带机启动2分钟后,开始监测胶带机速度。当速度传感器检测到胶带机速度低于2m/s时,停止胶带机运行并且报警,如图6所示。

图6 打滑保护程序段

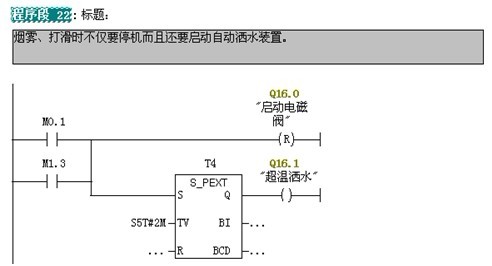

5.4洒水

当皮带机打滑或者烟雾故障时,复位Q16.0即停止运行皮带机,并且洒水2分钟,如图7所示。

图7 打滑、超温洒水程序段

5.6故障诊断与急停保护

将故障标志都并联到一起,只要有一个故障就能驱动启动电磁阀复位,即实现了故障保护。急停保护:设置了11个拉线开关,只要有个拉线就驱动M1.7急停标志。急停标志再驱动启动电磁阀复位。

6结束语

设计的监控系统具有集中和就地两种运行方式。正常工作时都是在集中状态下运行。系统设计了各种保护电路。当PLC出现程序紊乱或者其他PLC故障时,可以手动控制胶带运输机,从而减少了损失。在胶带输送机保护系统的实际使用中,系统功能具有保护实时性好,可靠性高,数据处理速度快等优点。而且相对于传统的控制方式,PLC保护系统无论在速度还是在可靠性上都有优势,对于提高生产效率和经济效益起到了重要作用。

作者简介

吴坤(1986-)男在读硕士,就读于中国矿业大学信息与电气工程学院,研究方向为方向电力系统与工业控制。

参考文献

[1]廖常初.大中型PLC应用教程[M].北京:机械工业出版社,2005(2).

[2]于继铭,张晓冬,耿宇钵等.矿用井下胶带运输机智能控制系统电气应用[J].2006(9).

[3]赵云.煤矿井上下胶带机集控系统课件[D].徐州:业大学信息与电气工程学院,2000.

[4]栾振辉,廖玲利.煤矿机械PLC控制技术[M].北京:化学工业出版社,2008(1).

[5]程立英,野莹莹,彭泽波等PLC教程原理应用设计实验[M].北京:人民邮电出版社,2009(1).

[6]陈志新,宗学军,武丽等.电器与PLC控制技术[M].北京:北京大学出版社,2006(8).

[7]张万忠,刘明芹.电器与PLC控制技术[M].北京:化学工业出版社,2008(7).

[8]王永华.现代电气控制及PLC应用技术[M].北京:北京航空航天大学出版社,2008(2).

[9]Li Hongsheng,Li chao. Design of distributing monitor system based on PLC and configuration software. wuhan ligong Daxue Xuebao,2002.

[10]Loannides, maria G. Design and implementation of PLC-based monitoring control system for induction motor. IEEE Transactions on Energy Conversion,2004.

共0条 [查看全部] 网友评论