1自动化系统总体配置方案

本方案对整个系统要求的配置,包括:基础自动化系统、上位机系统。

总体系统方案的一级自动化(基础自动化)采用了S7-400系统作为各个系统的控制核心;上位机系统采用以研华工控机为硬件、WINCC和STEP7作为监控软件和编程软件的上位机系统。

1.1基础自动化系统总体配置

按照工艺对基础自动化系统的要求,PLC的CPU选用S7-400系列,通讯模块和I/O模块选用深圳亿维公司UniMAT品牌产品。

1.1.1PLC的优势主要体现在以下几个方面

(1)性能全面,运行速度快,包括通讯,处理速度、诊断、多重计算等,适合各种复杂系统的不同需要。

(2)多方面保证可靠性:密封的模块、无风扇的运行是高可靠性的保证。

(3)强有力的通讯能力:多种通讯功能充分满足与各级设备之间的通讯兼容性。

(4)亿维丰富的I/O模块:本方案中的I/O模块从DI/DO到AI/AO,有DC24V、AC220V的输入输出,各种模拟量标准信号(4-20MA)、电偶、电阻信号模块等,兼容性、互换性强。

(5)方便直观的编程语言:STEP7编程软件是面向设计和维护人员的最佳编程工具,支持3种编程方式,基于WINDOWS平台的设计,可以使用户在最短的时间内掌握。

(6)亿维强有力的技术支持:其技术服务网络遍布全国,有广泛熟悉PLC产品的技术人员队伍和强有力的工程经验,无论是最终用户还是系统集成商所遇到的技术问题,可以很方便的从各种渠道得到答案。

(7)亿维模块性能价格比高:遍布全国的自动化销售商和透明的价格体系,使用户用最便宜的价格得到高性能产品。

1.1.2PLC系统的具体配置

根据生产工艺的具体要求及对PLC硬件的要求和结合以往的工程经验,方案中PLC系统的模块是按照图纸的设计而进行选择的,卖方对其进行校验。在主机架和CPU的选择上考虑以下几点:

(1)CPU 的运行速度

(2)DI/DO和AI/AO通道的I/O映像区的容量和分辨率,耐压等级

(3)过程调节的闭环回路数

(4)通讯处理的数据量以及与上位机通讯的回路数量

(5)内部计数器、定时器、程序块的数量

(6)内部程序工作内存的容量等

(7)性能价格比

1.1.3上位机配置

由工业计算机和相关的监控软件组成的操作站是完成操作者对现场设备进行操作、控制、监视的人机对话接口,是本系统的重要组成部分。

操作站配置研华工控机,监控软件为WINCC软件,采用22”液晶显示器。

(1)操作站具备的功能

●显示工艺过程模拟动态画面,显示过程控制状态、检测信息等。

●故障报警,显示及辅助诊断。

●仪表测量值、过程数据的趋势曲线记录。

●重要的历史数据的记录储存、归档、查询。

●生产过程参数的计算、设定;生产设备的操作及控制等。

(2)操作站具有如下的性能

●运行稳定可靠。

●系统具有广泛的开放性。

●与下位机及其他自动化系统的兼容性,开放的数据库和可开发性。

●用户友好的界面,组态编程简单易学。

(3)监控系统的配置

按照喷煤系统的工艺控制特点,监控系统(操作员站)共配置4台,这4台监控系统的画面可相互互换,保证了系统的可靠性(包括工程师站)。

1.1.4自动化网络的配置及各部分功能

我们考虑上位机网络应具备:实时性、快速性、兼容性、高度的可靠性以及与生产特点相关的抗干扰性等等。因此,我们采用的工业以太网作为本系统的上位机网络,实现上位机与PLC之间的网络通讯;同时,各单体设备之间的连锁和数据传递可以不必通过硬件连线,就能完成实时的数据通讯。

2各自控部分具体控制

2.1制粉系统自动化

450m3高炉制粉系统包括磨煤机系统、燃烧炉系统、干煤棚系统,以上这三个系统自动化与喷吹系统自动化共用一个控制系统。

2.1.1磨煤机系统工艺参数检测

磨煤机系统自动化包括原煤仓、中速磨、布袋及主排烟机等四部分自动化。

(1)原煤仓料位及温度检测

①原煤仓高度8.5m。原煤仓料位检测上、中、下三个位置,上、下限报警。

②原煤仓温度显示、报警。当温度超过上限值80℃时系统自动报警。

③给煤机流量显示、累积。

(2)中速磨部分工艺参数检测

●中速磨本体温度检测中速磨本体共设6项检测

①减速机输入轴承温度显示,报警,联锁。当温度超过上限值80℃时系统自动报警;当温度超过上上限值90℃时系统自动报警并发出联锁信号给电力,由电力控制停磨机。

②一次风入口空气温度显示

分离器出口风粉温度显示,报警,联锁功能。当温度超过上限值100℃时系统自动报警;当温度超过上上限值120℃时系统自动报警并发出联锁信号给电力,由电力控制停磨机。

③减速机推力瓦温度显示,报警,联锁功能。本项共设4个检测点。

当任一检测点的温度超过上限值60℃时系统自动报警;当任一检测点的温度超过上上限值70℃时系统自动报警并发出联锁信号给电力,由电力控制停磨机。

④主电机定子绕组温度显示,报警。本项共设6个检测点。当任一检测点的温度超过上限值90℃时系统自动报警。

⑤主电机轴承温度显示,报警。本项共设2个检测点。当任一检测点的温度超过上限值95℃时系统自动报警。

●中速磨入口压力、温度、氧含量分析检测

①中速磨入口压力显示,记录。

②中速磨入口温度显示,报警,联锁功能。当温度超过上限值295℃时系统自动报警;当温度超过上上限值300℃时系统自动报警并发出联锁信号给电力,由电力控制紧急停车,而且参与高炉煤气流量调节。

③中速磨入口氧含量显示,记录,报警,联锁功能。当氧气浓度超过设定值时系统自动报警;当氧气浓度超过10%时系统自动报警并发出联锁信号给电力,由电力控制停车。

●中速磨出口压力、温度、氧含量、CO含量分析检测

①中速磨出口压力显示

②中速磨出口温度显示,报警,联锁功能。

③中速磨出口氧含量显示,记录,报警功能。

④中速磨出口CO含量显示,报警功能。

⑤布袋部分工艺参数检测

●布袋入口温度、压力,布袋出口温度、压力,布袋进出口差压,布袋内温度检测

①布袋入口温度显示,报警,联锁功能。当温度超过上限值90℃时系统自动报警;当温度超过上上限值120℃时系统自动报警并发出联锁信号给电力,由电力控制布袋内充氮气、停机。

②布袋入口压力显示,记录。

③布袋出口温度显示,报警,联锁功能。当温度超过上限值90℃时系统自动报警并发出联锁信号给电力,由电力控制布袋内充氮气、停机。

④布袋出口压力显示,记录。

⑤布袋入口、出口差压报警,联锁功能。当差压超过1100Pa时系统自动报警并发出联锁信号给电力,由电力控制起动反吹风机;当差压低于900Pa时系统自动报警并发出联锁信号给电力,由电力控制停止反吹风机。

⑥布袋内温度显示,报警,联锁功能。本项共设12个检测点。

⑦布袋反吹氮气压力显示,记录,报警功能。当压力低于0.3Mpa或高于0.8Mpa时系统自动报警。

⑧布袋反吹氮气流量显示,记录,累积。

(3)主排烟机部分工艺参数检测

①主排烟机入口阀开度控制 主排烟机入口压力、流量、温度检测

②主排烟机入口压力显示

③主排烟机入口流量显示,累积。

④主排烟机入口温度显示,报警。当温度超过90℃或低于70℃时系统自动报警。

2.1.2燃烧炉系统工艺参数检测

燃烧炉系统自动化包括燃烧炉本体、高炉煤气、焦炉煤气、助燃风、热风炉废气的检测及有关阀的控制等。

(1)燃烧炉炉膛温度检测及炉膛火焰监测;

●燃烧炉炉膛温度显示,记录。

●燃烧炉炉膛火焰监测,显示炉膛内火焰的燃烧与熄灭。当炉膛内火焰熄灭时,系统自动报警并发出联锁信号给电力,由电力控制切断快切阀。

(2)高炉煤气压力、流量检测,流量调节;

●高炉煤气压力显示,报警,联锁功能。

●高炉煤气流量显示,累积,调节功能。

●高炉煤气流量自动调节,中速磨入口热烟气温度参与高炉煤气流量的自动调节;高炉煤气流量与助燃风流量按1:0.8的比例调节。

(3)高炉煤气助燃风压力、流量检测,流量调节;

●高炉煤气助燃风压力显示。

●高炉煤气助燃风流量显示,累积,调节功能。

●高炉煤气、助燃风流量调节。

(4)热风炉废气温度检测 热风炉废气温度显示;

(5)引风机入口阀、引风机出口阀、放散阀、燃烧炉出口阀及冷风阀的开度控制。

2.1.3干煤棚系统工艺参数检测

在干煤棚内的1#、2#、3#配煤斗下分别各设一台配料秤,系统对粉料进行显示,累积。范围:0~50t/h。

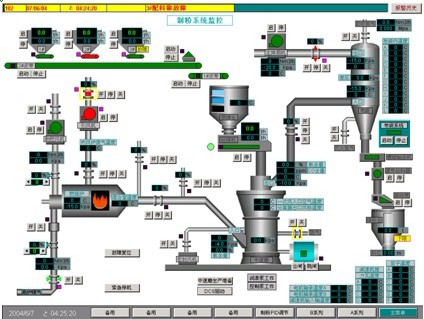

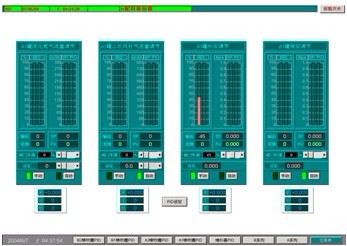

2.1.4制粉监控系统主要显示画面(见图1)

(1)制粉系统工艺流程画面——主要监视控制对象的当前状态和主要工艺参数。

(2)磨煤机系统过程参数检测画面。

(3)燃烧炉系统过程参数检测画面。

图1 制粉监控系统主要显示

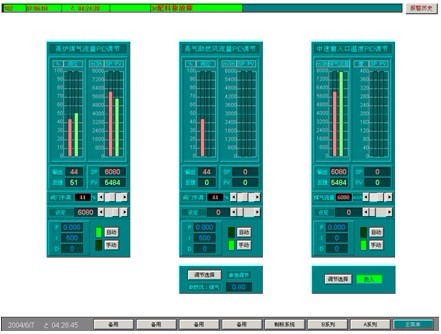

(4)高炉煤气流量调节,中速磨入口温度参与控制;高炉煤气助燃风流量调节画面(见图2)

图2 高炉煤气助燃风流量调节画面

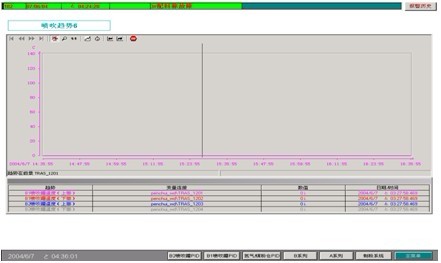

(5)实时和历史趋势显示画面(见图3)

图3 实时和历史趋势显示画面

(6)故障报警显示画面(包括实时报警和故障报警显示画面)如图4所示。

图4 故障报警显示画面

2.1.5主要电气连锁

(1)磨煤机与给煤机之间的连锁

给煤机先于磨煤机启动,后于磨煤机停止。如给煤机停机或有断煤指示,磨煤机应立即停机,同时停给煤机。给煤机启动8-10s后,磨煤机未正常启动,给煤机应停机。

(2)紧急停机连锁条件

磨机出口温度>=90°C;

布袋温度>=90°C;

布袋前O2含量>=10%;

燃烧炉出口O2含量>=8%;

磨机轴温>=85°C;

燃烧炉出口温度>=295°C;

引风机停机。

(3)紧急停机动作

燃烧炉停止燃烧:高炉煤气快切阀关、停助燃风机;

停磨煤机;

停给煤机及给煤皮带;

停收粉机组,包括叶轮给料机、布袋清灰控制器;

停主排烟机。

(4)磨机灭火氮气阀开连锁

磨机出口温度>=95℃;

布袋温度>=100℃;

中速磨出口CO含量>=500ppm;

磨机入口O2含量>=10%;

磨机灭火氮气阀开后只能手动关闭。

(5)布袋灭火氮气阀开连锁

布袋入口温度>=100℃;

布袋出口温度>=90℃;

布袋温度>=100℃。

(6)磨机停连锁

减速机输入轴承温度>=90℃;

分离器出口风粉温度>=120℃;

减速机推力瓦温度>=70℃;

磨机入口温度>=300℃;

磨机出口温度>=95℃;

磨机入口O2含量>=12%。

(7)煤气快开阀切断

炉膛内火焰熄灭时;

高炉煤气压力<=2.5kPa。

2.2煤粉喷吹系统自动化

喷煤系统主要包括制粉、收粉和喷吹几个系统。本规格书主要包括收粉系统中的煤粉仓及喷吹系统。

2.2.1工艺检测项目

(1)煤粉仓

●温度检测:正常值在50~80℃范围内,上限报警,提示有关人员注意。上上限报警,此时警示有关人员打开灭火氮气阀向煤粉仓内充氮气,并联锁停布袋,同时关闭所有卸粉阀,喷吹罐停喷。下限报警值:45℃。

●CO浓度检测:正常值在0~200ppm范围内,上限报警值300ppm,提示有关人员注意。上上限报警值:500ppm,此时警示有关人员打开灭火氮气阀向煤粉仓内充氮气,并联锁停布袋,同时关闭所有卸粉阀,喷吹罐停喷。

●O2浓度检测:正常值在5%~10%范围内,上限报警值10%,提示有关人员注意。上上限报警,此时警示有关人员打开灭火氮气阀向煤粉仓内充氮气,并联锁停布袋,同时关闭所有卸粉阀,喷吹罐停喷。

●称重系统:正常值在0~80t范围内,上限报警值80t,自动联锁给煤机。上上限报警值90t,此时自动关闭给煤机,布袋收粉器停止下料。

●料位检测:正常值在0~7m范围内,并作上下限报警。

●压力检测:正常值在0~0.2MPa范围内,上限报警值0.25Mpa。

(2)喷吹罐:温度检测:正常值在50~80℃范围内,上限报警值85℃,提示有关人员注意。上上限报警值:90℃,此时警示有关人员手动打开充压阀向喷吹罐内充氮气,并停机。下限报警值:75℃。

●压力检测:正常值在0~0.7MPa范围内,上限报警,此时警示有关人员手动打开紧急放散阀进行紧急放散。

●称重系统:正常值在0~10t范围内。

●吹喷速率:通过计算得出喷吹速率。

2.2.2主要调节控制要求

(1)氮气源管路氮气温度调节:根据工艺要求,氮气温度稳定在50℃;

(2)压缩空气总管温度调节:根据工艺要求,压缩空气温度稳定在50℃;

(3)煤粉仓流化管氮气流量调节:根据工艺要求,流化氮气流量应稳定在一个定值;

(4)煤粉仓灭火氮气压力调节:根据工艺要求,灭火氮气压力应稳定在一个定值;

(5)喷吹罐流化氮气流量调节:根据工艺要求,流化氮气流量应稳定在一个定值;

(7)喷吹罐二次风补气流量调节:根据工艺要求,压缩空气流量应稳定在600m3/h;

(8)喷吹罐补压调节:根据工艺要求,喷吹罐压力应稳定在一个定值;

(9)喷吹罐排压调节:根据工艺要求,喷吹罐压力与布袋入口压力之差应稳定在一个定值。

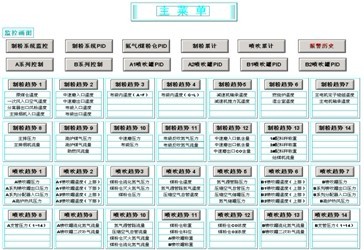

2.2.3监控系统主要显示画面

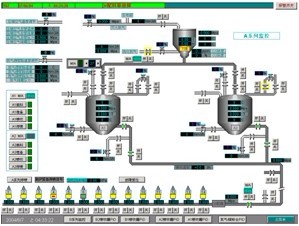

(1)煤粉喷吹工艺流程画面—主要工艺参数显示报警与当前工艺状态(见图5)。

图5 煤粉喷吹工艺流程画面

(2)实时和历史趋势显示画面

(3)故障报警显示画面(包括实时报警和故障报警显示画面)

(4)流量、温度、补压、排压调节画面(见图6)。

图6 流量、温度、补压、排压调节画面

(5)数据记录画面(见图7)。

图7 数据记录画面

2.2.4电控部分连锁

喷吹工艺为并罐喷吹工艺,即每座高炉进行喷煤操作时,由两个喷吹罐组成一个喷吹罐组交替向高炉喷煤。

(1)煤粉仓

安全检测设有温度,氧浓度,一氧化碳浓度,上述检测项目在系统中设有临界报警值,当系统发出上限报警信号时,可由操作人员采取相应措施,当发生上限报警时,可接通灭火氮气管路进行紧急处理,同时可自动或手动停止喷吹(由现场人员定),煤粉仓还设有料位指示及煤粉称重,煤粉仓的累积称重可以显示累积制粉量,也可用于仓内料位的上下限,报警,以便于平衡制粉和喷吹系统的物料平衡。煤粉仓下锥部设有流化床,对仓内煤粉连续进行流化。煤粉仓下面接有树叉状分料管,连有四个支管,每个支管上设有上、下卸粉阀,控制向四个喷吹罐给料,。

(2)并联罐喷吹主体系统

喷吹罐为一压力容器,上面接有充压管路,补压管路,出口管路,流化管路,及放散和紧急放散管路,在开始喷吹操作时,需要关闭放散阀和紧急放散阀,出料口阀门,打开充压阀和流化阀门对喷吹罐进行一次充压,然后开启补压调节阀门调节罐内压力达到稳定的工作压力,在喷吹过程中,可通过调节阀门与罐内压力的连锁控制保证喷吹过程压力的稳定。喷吹量的调节可通过调节罐压和二次风量的方式实现。

喷吹罐的安全检测有温度和压力检测:在温度上上限报警时,如果当前喷吹罐没有进行喷吹操作,可打开充压阀门进行罐内气体的惰化操作,如果喷吹罐内压力为高压可启动喷吹系统暂时停机程序。

喷吹罐在放散过程中需通过调节阀控制放散气量,使布袋入口管道压力不能波动过大,以免影响制粉系统。可使调节阀与布袋入口压力连锁控制。

喷吹罐出口管路上安装有二次补气器,用于引入喷吹用压缩空气,压缩空气管路调节阀通过调节二次风量达到调节喷吹量的目的,也可在系统中预先设定阀门开度,使系统根据预先设定的喷煤量进行喷吹操作。喷吹量的调节可通过调节罐压和二次风量的方式实现。

煤粉分配器入口前有压力检测点,此处压力与高炉热风压力进行连锁比较,当小于设定值时,可将各支管三通球阀自动切换到吹冷风状态,同时喷吹系统自动停机。煤粉分配器入口前还接有氮气反吹管道,当输粉管路堵塞时,可将管中煤粉反吹到煤粉仓内。各支管在风口设备前也接入反吹氮气管道。

(3)喷吹系统控制过程

喷吹系统的电力控制主要包括“倒罐”控制、“喷吹”控制等。

●倒罐操作(以A系列罐为例说明):当工作罐(A1)中的煤粉量达到设定的下限值(现场根据经

验确定)时,A2罐进行充压,煤粉流化,等待喷吹等操作,当A1罐中的煤粉喷吹完毕时并且A2满足喷吹条件时, A2罐开始进行喷煤操作,A1罐停止喷吹,然后A1罐进行装煤粉的准备操作, 如此两个喷吹罐进行循环交替喷吹。喷吹罐中的煤粉量设有上限报警值,当达到设定上限值时,煤粉仓停止对喷吹罐给料。

●喷吹过程的控制及连锁:喷煤工艺为并罐喷吹工艺,两罐交替喷吹,喷吹控制分为自动控

制和手动控制两种方式,设有两种控制方式的转换开关,自动控制在启动喷吹程序后,由系统自动控制装料,倒罐,喷吹等操作。手动控制需人工通过控制单体阀门完成这些操作。在自动控制方式进行过程中,可由操作人员中断正在进行的程序,转到手动控制方式进行操作,待操作完成后,可重新切换回到主程序,继续执行自动控制方式。各种控制程序,在顺序执行时,在遇到故障不能执行时报警提示故障原因。

●事故停机:手动控制,在正常生产中,如喷吹罐安全监测项目(温度,压力)发出上限报

警,手动启动紧急停喷程序。如果是煤粉仓或布袋收粉器安全监测项目(温度,压力,氧浓度等)发生上限报警,可开启相应的灭火氮气管路阀门,与检测参数的连锁控制进行处理。

●连锁:不可同时开启的阀门

①输粉阀和返粉阀;

②卸粉阀与充压阀;

③充压阀与放散阀;

④流化阀与放散阀;

⑤输粉阀与总管反吹阀门。

●必须同时打开的阀门:煤粉仓流化气阀组。

●必须顺序打开和关闭的阀门

①同一喷吹罐的上下卸粉阀

开启顺序:下卸粉阀-----延时2s后开启上卸粉阀;

关闭顺序:上卸粉阀-----延时2s后关闭下卸粉阀。

②同一喷吹罐的出料口阀和输粉阀

开启顺序:输粉阀-----出料阀;

关闭顺序:出料阀-----输粉阀。

③输粉阀与二次风阀门的连锁

输粉阀打开的条件是二次风阀门必须打开(仅指同一喷吹罐的阀门)。

说明:输粉阀打开的条件是二次风阀门必须打开(仅指同一喷吹罐的阀门)以上阀门的控制均由电磁阀控制气动球阀来实现。

2.2.5喷吹系统基本控制方式

●基本控制方式分为:自动操作、CRT手动控制方式、检修控制方式。

●自动操作: 控制室人员通过键盘或鼠标发出“装料”、“喷吹”等命令后,按规定的程序自动完成自动装料、喷吹等顺序动作。

●CRT手动操作:除必要的安全连锁外,人工在CRT上手动操作各单体设备。

●检修操作:检修操作是在手动操作之下的一种操作,解除设备的安全连锁,进入完全的人工手动操作各单体设备。

3结束语

整个控制系统是以PLC为核心完成各个单体设备的控制。对于整个控制系统来说需要将这些单体设备通过二级网络连成一个统一的系统集中管理和监控,这体现了现代控制理论的集中管理,分布控制的原则。

实践证明:此系统分发挥了网络通讯的优势(所有模拟信号都是以数字方式传递,高速、可靠),同时选用UniMAT品牌的PLC模块与西门子的S7-400PLC组成集中—分布式的网络结构控制系统,既保证了控制系统的性能稳定,又大大节约了硬件投资和相关的施工费用,不失为高炉喷煤控制系统的一个性价比优良的解决方案。

作者简介

赵少军男现任唐山云程电气设备有限公司技术部部长,主要负责高炉工程电气自动化三电系统的研究设计及调试,有着丰富的冶金行业经验。

参考文献(略)

共0条 [查看全部] 网友评论