1引言

在传统的液压机PLC电气控制系统中,由于受PLC扫描周期等条件的限制,只是进行简单的顺序控制,即各种工作旋钮、按钮、行程开关、时间继电器等都把输入信号传递给PLC,PLC根据已编制好的程序运行并执行其结果,从而去控制各种输出元件,如电磁阀、时间继电器等,完成液压机各工艺动作。这只是简单的开关量控制。

为了提高液压机的精确性、稳定性和可靠性,PLC就不仅仅要对开关量进行控制,还需要对模拟量进行处理,达到闭环控制的功能。高速、大容量CPU的发展使这种功能得以实现。本文运用PLC的PID功能实现对液压机的压力控制。

2系统介绍

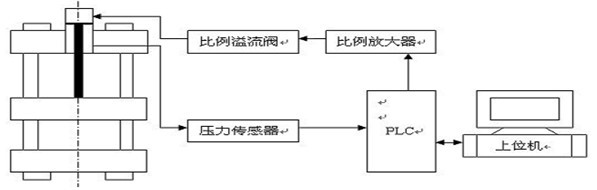

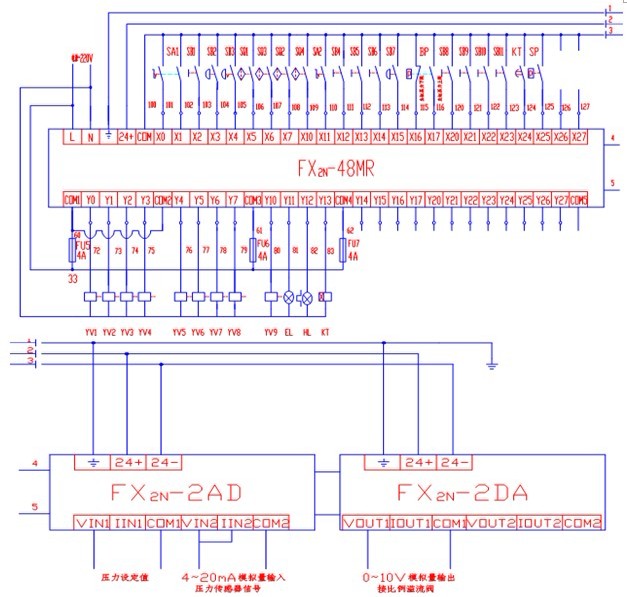

液压机的压力控制系统构成图如图1所示,它包括可编程序控制器(PLC)、压力传感器、比例放大器、比例溢流阀等。

图1 液压机的压力控制系统构成图

压力传感器用于检测液压机主缸中的压力,同时将其转变为4~20mA变化的电流信号并作为反馈值,系统正常工作时的压力作为给定值为25MPa。

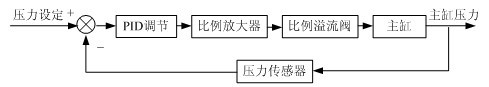

PLC接收了实测的主缸压力反馈信号后,与给定值比较后得到给定值与实测值之差。如实测值小于给定值,说明主缸压力低于理想压力,要加大比例溢流阀的开口,增大压力;如实测值大于给定值,则主缸压力高于理想压力,要减小比例溢流阀的开口,减小压力。为了实现控制的快速性与系统的稳定性,采用PID调节,输出模拟信号,以驱动比例溢流阀[1]。其控制原理方框图如图2所示。

图2 控制原理方框图

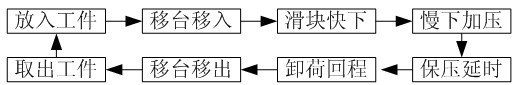

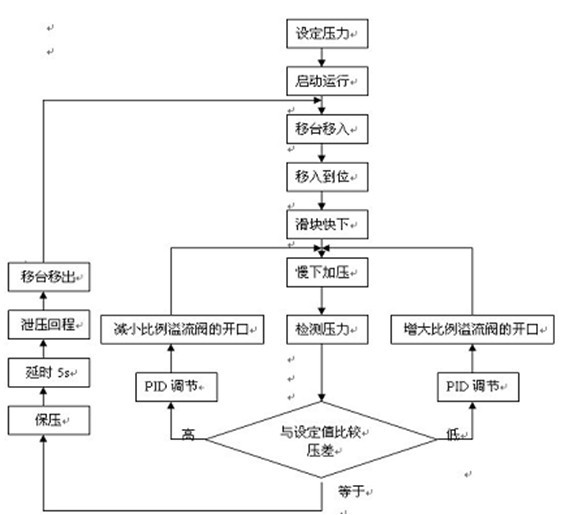

液压机的自动控制系统要求能实现手动及半自动两种工作方式。液压机正常使用时,一般选择半自动工作方式。本机在半自动工作方式时的工艺流程循环图如图3所示。

图3 液压机的工艺流程循环图

3系统设计

3.1PLC配置

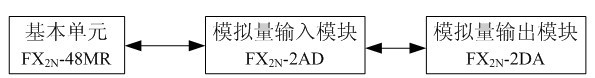

本系统的输入信号有电机启动开关、电机停止开关、移台移入、移台移出、接近开关、手动、半自动、压力传感器等。输出信号控制的对象有电磁阀、时间继电器、指示灯等。采用日本三菱公司的FX2N系列PLC进行控制。

PLC的普通输入/输出端口为开关量端口,为了使PLC能完成模拟量的处理,采用PLC基本单元加配模拟量扩展模块。从上面的分析可知,系统共需22个开关量输入、12个开关量输出,以及1点模拟量输入和1点模拟量输出,故实际应用中可选用 FX2N-48MR PLC 一台、2点模拟量输入模块FX2N-2AD一台和2点模拟量输出模块FX2N-2DA一台。PLC整体系统的组成如图4所示。

图4 PLC整体系统的组成图

FX2N-2AD和FX2N-2DA缓冲寄存器(BFM)说明[2]:

(1)输入通道选择:在BMF#0中写入十六进制4位数字H××××进行A/D模块通道的初始化,最低位数字控制CH1,最高位数字控制CH4,数字的意义如下:

×=0:设定输入范围为-10~10V;

×=1:设定输入范围为4~20mA;

×=2:设定输入范围为-20~20mA;

×=3:关闭该通道。

(2)输出模式选择:在BMF#0中写入十六进制4位数字H××××进行D/A模块通道的初始化,最低位数字控制CH1,最高位数字控制CH4,数字的意义如下:

×=0:设置电压输出模式(-10~+10V);

×=1:设置电流输出模式(+4~+20mA);

×=2:设置电流输出模式(0~+20mA)。

3.2PLC I/O电路接线图

PLC I/O电路接线图如图5所示。在输入部分,SA1为旋钮,当SA1接通X0时为手动控制状态;当SA1接通X1时为半自动控制状态。手动运行时,此时按压按钮,得到相应动作,抬手后,完成一个工作行程停止;半自动运行时,系统在PLC程序控制下运行,按下“压制”按钮,则自动完成一个规定工作循环,即送一根料,将料打完后自动停止。当“静止”按钮被按下,则PLC程序中断运行,所有输出置零。在输出部分,当滤油器堵塞指示灯亮时,应及时停机检查,清洗滤油器中的滤油网。

图5 PLC I/O电路接线图

4编程设计

4.1PID闭环控制

在硬件连接确定之后,系统的控制功能主要通过软件实现。根据控制原理图2,压力设定值经FX2N-2AD的CH1通道和压力传感器的压力反馈信号经A/D转换后作差值运算,并取绝对值,然后乘比例系数,由FX2N-2DA的CH1通道输出。将给定量与反馈量作差值运算,通过PID调节,抑制输入波动,达到控制要求[2]。

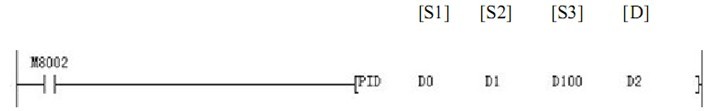

液压机压力控制主要是PID运算程序的设计,达到采样时间的PID指令在其后扫描时进行PID运算[5]。其指令(FNC88)格式如下[2,4,5]:

[S1]设定目标值(SV);

[S2]设定测定现在值(PV);

[S3]—[S3]+6设定控制参数;

[D]存放运算输出结果(MV)。

4.2程序流程

当设定好压力后,液压机开始工作。压力传感器检测主缸压力并与设定值进行比较,若检测压力值小于设定值,则采用PID调节加压;若检测压力值大于设定值,则采用PID调节减压。通过调节比例溢流阀的开口改变压力的大小,使主缸实际压力跟随设定值。因此,根据系统要求,结合PID控制,可以确定系统的软件设计流程图,如图6所示。

图6 系统的软件设计流程图

5结束语

本文实现了模拟量PID闭环控制,使系统能够自动控制主缸压力,并达到所需精度,改善了控制效果,提高了设备的可靠性。经过实际使用表明:该系统性能稳定、操作方便、控制精确,具有广阔的发展和应用前景。

作者简介

韦耀杰(1983-) 男 硕士研究生,研究方向为工业自动化。

参考文献

[1]张发玉.可编程序控制器应用技术[M].西安:西安电子科技大学出版社,2006(8).

[2]史国生v电气控制与可编程控制器技术[M].北京:化学工业出版社,2003(12).

[3]鲁远栋.PLC机电控制系统应用设计技术[M].北京:电子工业出版社,2006(4).

[4]邹金慧,陈乐庚,韦寿祺等.可编程控制器及其系统[M].重庆:重庆大学出版社,2002(11).

[5]肖隽.锅炉温度串级控制系统[J].机电工程,2003,20(4):30~33.

共0条 [查看全部] 网友评论