1引言

紧急停车系统(Emergency shutdown System – ESD)亦称为安全仪表系统(Safety– Instrument System–SIS)、安全联锁系统(Safety Interlock System–SIS)、安全关联系统(Safety Related System–SRS)、仪表保护系统(Instrument Protective System–IPS)等。以下统称ESD。

大多石油和化工生产过程具有高温、高压、易燃、易爆、有毒等危险。当某些工艺参数超出安全极限,未及时处理或处理不当时,便有可能造成人员伤亡、设备损坏、周边环境污染等恶性事故。这就是说,从安全的角度出发,石油和化工生产过程自身存在着固有的风险。

ESD是一种经专门机构认证、具有一定安全度等级,用于降低生产过程风险的安全保护系统。它不仅能响应生产过程因超出安全极限而带来的危险,而且能检测和处理自身的故障,从而按预定的条件或程序使生产过程处于安全状态,以确保人员、设备及工厂周边环境的安全。

2ESP原理概述

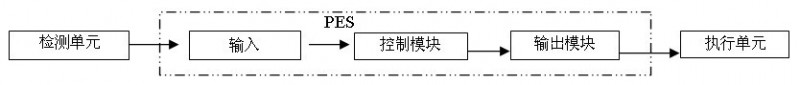

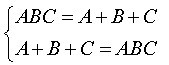

ESD由检测单元(如各类开关、变送器等)、控制单元和执行单元(如电磁阀、电动门等)组成,其核心部分是控制单元。从ESD 的发展过程看,其控制单元部分经历了电气继电器(Electrical)、电子固态电路(Electronic)和可编程电子系统(Programmable Electronic System),即E/E/PES三个阶段。图1为由PES构成的ESD。

图1 ESD的构成

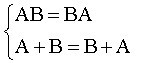

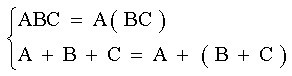

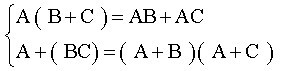

2.1逻辑运算的基本规则

(1)交换律

(2)结合律

(3)分配律

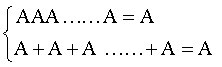

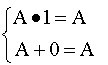

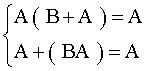

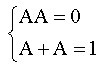

(4)重复律

(5)自等律

(6)吸收律

(7)互补律

(8)0-1律

(9)非非律 A = A

(10)反演律

2.2 ESD的相关标准及认证机构

鉴于ESD涉及到人员、设备、环境的安全,因此各国均制定了相关的标准、规范,使得ESD的设计、制造、使用均有章可循。并有权威的认证机构对产品能达到的安全等级进行确认。这些标准、规范及认证机构主要有:

(1)我国石化集团制定的行业标准SHB-Z06-1999《石油化工紧急停车及安全联锁系统设计导则》。

(2)国际电工委员会1997年制定的IEC 61508/61511标准,对用机电设备(继电器)、固态电子设备、可编程电子设备(PLC)构成的安全联锁系统的硬件、软件及应用作出了明确规定。

(3)美国仪表学会制定的ISA-S84.01-1996《安全仪表系统在过程工业中的应用》。

(4)美国化学工程学会制定的AICHE(ccps)-1993,《化学过程的安全自动化导则》。

(5)英国健康与安全执行委员会制定的HSE PES-1987,《可编程电子系统在安全领域的应用》。

(6)德国国家标准中有安全系统制造厂商标准-DIN V VDE 0801、过程操作用户标准-DIN V 19250和DIN V 19251、燃烧管理系统标准-DIN VDE 0116等。

德国技术监督协会(TÜV)是一个独立的、权威的认证机构,它按照德国国家标准(DIN),将ESD所达到的安全等级分为AK1~AK8,AK8安全级别最高。其中AK4、AK5、AK6为适用于石油和化学工业应用要求的等级。

3ESP特点及优越性

ESD紧急停车系统按照安全独立原则要求,独立于DCS集散控制系统,其安全级别高于DCS。在正常情况下,ESD系统是处于静态的,不需要人为干预。作为安全保护系统,凌驾于生产过程控制之上,实时在线监测装置的安全性。只有当生产装置出现紧急情况时,不需要经过DCS系统,而直接由ESD发出保护联锁信号,对现场设备进行安全保护,避免危险扩散造成巨大损失。

根据有关资料,当人在危险时刻的判断和操作往往是滞后的、不可靠的,当操作人员面临生命危险时,要在60s内作出反应,错误决策的概率高达99.9%。因此设置独立于控制系统的安全联锁是十分有必要的,这是作好安全生产的重要准则。该动则动,不该动则不动,这是ESD系统的一个显著特点。

当然一般安全联锁保护功能也可由DCS来实现。那么为何要独立设置ESD系统呢?因为于较大规模的紧急停车系统应按照安全独立原则与DCS分开设置,这样做主要有以下几方面原因:

(1)降低控制功能和安全功能同时失效的概率,当维护DCS部分故障时也不会危及安全保护系统;

(2)对于大型装置或旋转机械设备而言,紧急停车系统响应速度越快越好。这有利于保护设备,避免事故扩大;并有利于分辨事故原因记录。而DCS处理大量过程监测信息,因此其响应速度难以作得很快;

(3)DCS系统是过程控制系统,是动态的,需要人工频繁的干预,这有可能引起人为误动作;而ESD是静态的,不需要人为干预,这样设置ESD可以避免人为误动作。

ESD紧急停车装置,在石化行业以及大型化工企业中都有着广泛的应用。实际上它也是通过高速运算PLC来实现控制的,它与PLC的本质区别在于它的输入输出卡件上,应为一切为了安全考虑,所以在硬件保护上做得较为完善,而且他要考虑到在事故状态下,现场控制阀位及各个开关的位置。

3.1ESD设计应遵循的原则

(1)原则上应独立设置(含检测和执行单元);

(2)中间环节最少;

(3)应为故障安全型;

(4)采用冗余容错结构。

3.2故障安全原则

组成ESD的各环节自身出现故障的概率不可能为零,且供电、供气中断亦可能发生。

当内部或外部原因使ESD失效时,被保护的对象(装置)应按预定的顺序安全停车,自动转入安全状态(Fault to Safety),这就是故障安全原则。具体体现:

(1)现场开关仪表选用常闭接点,工艺正常时,触点闭合,达到安全极限时触点断开,触发联锁动作,必要时采用“二选一”、“二选二”或“三选二”配置。

(2)电磁阀采用正常励磁,联锁未动作时,电磁阀线圈带电,联锁动作时断电。

(3)送往电气配电室用以开/停电机的接点用中间继电器隔离,其励磁电路应为故障安全型。

(4)作为控制装置(如PLC)“故障安全”意味着当其自身出现故障而不是工艺或设备超过极限工作范围时,至少应该联锁动作,以便按预定的顺序安全停车(这对工艺和设备而言是安全的);进而应通过硬件和软件的冗余和容错技术,在过程安全时间(PST-Process Safety Time)内检测到故障,自动执行纠错程序,排除故障。

3.3隐故障与显故障

(1)隐故障(Covert Fault):不对危险产生报警,允许危险发展的故障,是故障危险故障(SHB-Z06-1999)。

(2)显故障(Overt Fault):能显示出故障自身存在的故障,是故障安全故障(SHB-Z06-1999)。

3.4安全性及响应失效率

当工艺条件达到或超过安全极限值时,ESD本应引导工艺过程停车,但由于其自身存在隐故障(危险故障)而不能响应此要求,即该停车而拒停,降低了安全性。

衡量安全性的指标为响应失效率或称要求的故障率(PFD:Probability of Failure on Demand)。它是安全联锁系统按要求执行指定功能的故障概率。是度量安全联锁系统按要求模式工作故障率的目标值(SHB-Z06-1999)。

不同的工业过程(如生产规模、原料和产品的种类、工艺和设备的复杂程度等)对安全的要求是不同的。上述的国际标准将其划分为若干安全度等级(SIL:Safety Integrity Level)。SIL和PFD的对应关系见表1。

表1 SIL和PFD的对应关系

|

ISA-S84.01

|

IEC 61508

|

DIN V 19520(TÜV)

|

PFD

|

|

SIL.1

|

SIL.1

|

AK1

|

10-1~10-2

|

|

SIL.1

|

SIL.1

|

AK2

|

|

|

SIL.1

|

SIL.1

|

AK3

|

|

|

SIL.2

|

SIL.2

|

AK4

|

10-2~10-3

|

|

SIL.3

|

SIL.3

|

AK5

|

10-3~10-4

|

|

SIL.3

|

SIL.3

|

AK6

|

|

|

SIL.4

|

AK7

|

10-4~10-5

|

|

|

SIL.4

|

AK8

|

3.5可用性及可用度

工艺条件并未达到安全极限值,ESD不应引导工艺过程停车,但由于其自身存在显故障(安全故障)而导致工艺过程停车,即不该停车而误停,降低了可用性。

可用度(A:Availability)是指系统可使用工作时间的概率,用百分数计算:

MTBF:平均故障间隔时间(Mean Time Between Failures)

MDT:平均停车时间(Mean Downtime)

3.6冗余和容错

冗余(Redundant):具有指定的独立的N:1重元件,并且可以自动地检测故障,切换到后备设备上。(SHB–Z06–1999)。

冗余系统(Redundant System):并行地使用多个系统部件,以提供错误检测和错误校正能力的系统。(SHB–Z06–1999)。

容错(Fault Tolerant):具有内部冗余的并行元件和集成逻辑,当硬件或软件部分故障时,能够识别故障并使故障旁路,进而继续执行指定的功能。或在硬件和软件发生故障的情况下,系统仍具有继续运行的能力。它往往包括三方面的功能:第一是约束故障,即限制过程或进程的动作,以防止在错误被检测出来之前继续扩大;第二是检测故障,即对信息和过程或进程的动作进行动态检测;第三是故障恢复即更换或修正失效的部件。(SHB – Z06 – 1999)。

容错系统(Fault Tolerant System):具有容错结构的硬件与软件系统。(SHB – Z06 – 1999)。

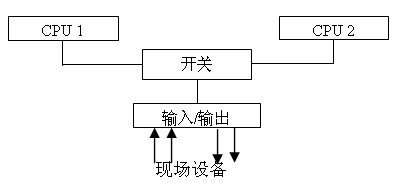

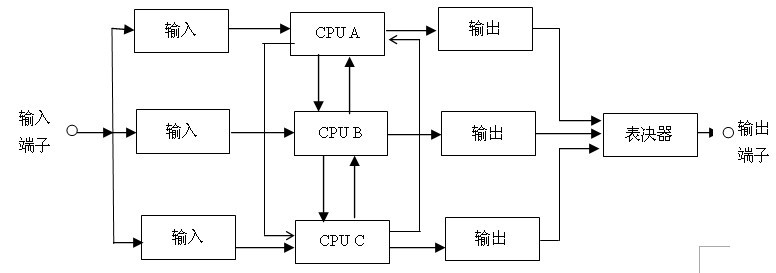

总之,通过冗余和故障屏蔽的结合来实现容错。容错系统一定是冗余系统,冗余系统不一定是容错系统。容错系统的冗余形式有双重、三重、四重等。图2和图3分别表示CPU冗余(双机热备)和三重模块冗余(TMR)容错系统。

图2 CPU冗余(双机热备)

图3 模块三重冗余容错系统

3.7冗余逻辑的表决方法及其与安全性、可用性的关系(见表2)

表2

|

表决方法

|

隐故障概率

(拒动)

|

显故障概率

(误动)

|

允许

|

不允许

|

安全性

|

可用性

|

|

|

0.02

(短路的概率)

|

0.04

(开路的概率)

|

存在隐故障和显故障

|

差

|

差

|

|

|

|

0.0004

(两个均短路的概率)

|

0.08

(只要有一个开路的概率)

|

其中之一存在隐故障(仍可安全停车

|

其中之一存在显故障(将误停车)

|

最好

|

最差

|

|

|

0.04

(只要有一个短路的概率)

|

0.0016

(两个均开路的概率)

|

其中之一存在显故障(不会误停车)

|

其中之一存在隐故障(该停拒停)

|

最差

|

最好

|

|

三选二 2oo3

|

0.0012

(三个中两个均短路的概率)

|

0.0048

(三个中两个均开路的概率)

|

其中之一存在隐故障或显故障

|

其中两个存在隐故障或显故障

|

较好

|

较好

|

注:此表中故障概率数据摘自西门子公司资料以上可见:

(1)隐故障(危险故障)使ESD该动而拒动,隐故障概率越高,安全性越差。

(2)显故障(安全故障)使ESD不该动而误动,显故障概率越高,可用性越差。

(3)1oo2(二选一)安全性最好,但可用性最差;2oo2(二选二)可用性最好,但安全性最差;2oo3(三选二)可兼顾安全性和可用性,但结构复杂,成本高。

4ESD和DCS的区别以及普通PLC和安全PLC的区别

4.1ESD和DCS的区别(见表3)

表3

|

DCS

|

ESD

|

|

|

构 成

|

不含检测、执行

|

含检测、执行单元

|

|

作用(功能)

|

使生产过程在正常工况乃至最佳工况下运行

|

超限安全停车

|

|

工 作

|

动态、连续

|

静态、间断

|

|

安全级别

|

低、不需认证

|

高、需认证

|

3.2普通PLC和安全PLC的区别

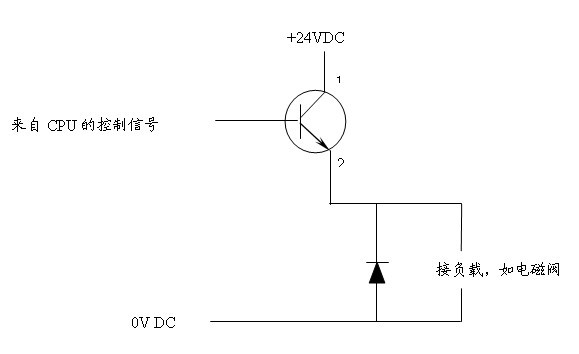

普通PLC和可以作为ESD控制部分的安全PLC的主要区别是:普通PLC不是按故障安全型设计的,当系统内部元件出现短路故障时,它并不能检测到,因此其输出状态不能保证系统回到预定的安全状态。这种PLC只能用于安全度等级要求低的场合。现以输出电路为例予以说明。图4是普通PLC DO卡示意图。

图4 普通PLC DO卡示意图

当1、2两点短路时,来自PLC的控制信号将不起作用(失效),电磁阀将一直处于带电(励磁)状态,即需要联锁动作(电磁阀释电停车)时,由于此故障的存在而拒动,其输出不能保证处于安全停车状态。这就是违背了故障安全(Fault to Safety)的原则。

当1、2两点开路时,将导致误动作而停车,同样会带来损失。可见,这种普通PLC的DO卡输出电路的安全性和可用性都是不高的。

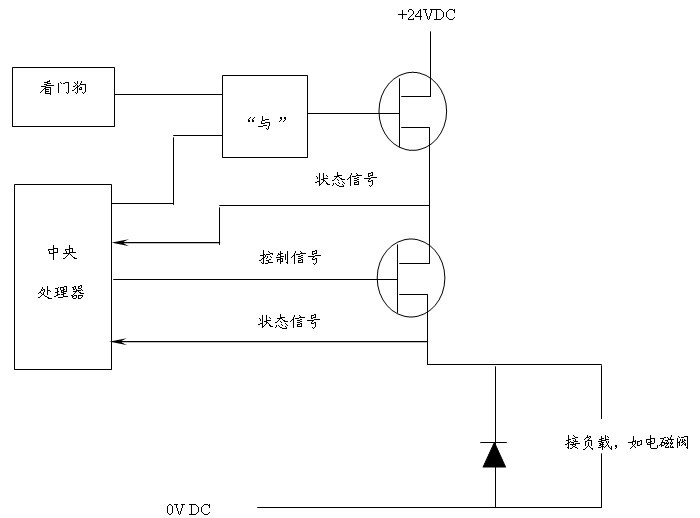

图5所示为一种带有安全性单容错的DO卡示意图(它是Honeywell SMS FSC-101型输出示意图)。

图5 安全性单容错DO卡示意图

这里,中央处理器不仅向串联的场效应管(FET)发出控制信号,而且还接受来自场效应管的状态反馈信号,以便对其输出进行全面测试。当测得某管输出发生短路时,中央处理器即启动纠错动作,隔离相关的故障。看门狗(Watch Dog)是个多通道的计时器电路。它由中央处理器和内存等周期性地触发,如果两个触发之间的时间小于某设定值或者大于某最大值,则看门狗的输出将失效。同时看门狗还能监视内部工作电压,使之在正常的电压范围内。以上仅是DO卡上的差别。作为安全PLC,至少应具备以下几点:

(1)满足相关安全标准规范要求,且经过权威机构认证,取得了相应安全等级证书;

(2)在硬件和软件上采用冗余、容错措施,具有完善的测试手段,当检测到系统故障,特别是危险故障时能使系统回到安全状态;

(3)能进行系统故障报警,指示故障原因、故障位置,便于在线维护;

(4)能与DCS或其它设备进行通讯。

5取得TÜV认证的ESD产品

5.1FSC(Fail Safe Control)

由荷兰P&F(Pepperl & Fuchs)公司开发,1994年被Honeywell公司收购。安全等级可达AK6。

5.2Regent Trusted

美国ICS利用宇航技术开发的安全系统。安全等级 AK4~AK6。

5.3Tricon、Trident

美国Triconex公司开发,用于压缩机综合控制(ITCC)和紧急停车系统。安全等级为AK6。

5.4Fanuc 90-70

美国GE公司开发。其中GMR(模块式冗余容错系统)的安全等级为Class 5(2oo3)、Class 4(1oo2)和Class 5(2oo2)。

5.5QUADLOG

由Moore公司开发。日本横河公司收购后称Prosafe PLC,其1oo2D结构安全等级达AK6。

5.6SIMATIC S7-400F/FH

德国SIEMENS公司产品。400F和400F分别为1个CPU和2个CPU运行fail-safe(F)用户程序,均取得TUV认证,安全等级为AK1~AK6。

5.7SC300E

AUGUST System公司开发,1997年成为ABB集团成员之一。安全等级为Class 5和Class 6。

6工艺过程风险的评估及安全度等级的评定

不同的工艺过程(以生产规模、原料和产品的种类、工艺和设备的复杂程度等)对安全的要求是不同的。一个具体的工艺过程,是否需要配置ESD、配置何种等级的ESD,其前提应该是对此具体的工艺过程进行风险的评估及安全度等级(SIL)的评定。在确定了某个具体工艺过程的安全度等级(SIL)之后,再配置与之相适应的ESD。表1可以看出,若某工艺过程经评定后为SIL 2,则配置达到AK4的ESD即可,其响应失效率(PFD)为百分之一至千分之一之间。应该注意的是不同安全级别的ESD,只能确保响应失效率(PFD)在一定的范围内,安全级别越高的ESD,其PFD越小,即发生事故的可能性越小,但它不能改变事故造成的后果。因此,工艺过程安全度等级的评定是一项十分重要的工作。但目前我国尚无如何评定安全度等级的标准和规范。2中列出的国际、国外标准中提供了某些评定方法。下面介绍的风险矩阵(RISK MATRIX)评估方法可供参考。

这种方法以工艺过程事故出现的频率(可能性)及其危害程度(严重性)为风险评估的指标,并对频率和危害程度人为量化为若干级,作出矩阵表(见表4)。以此确定工艺过程度安全度等级。

表4 风险评估指数

|

频率

危害程度

|

很低

(20年以上)

|

低

(4~20年)

|

中

(0.5~4年)

|

高

(0~0.5年)

|

|

轻微

|

-

|

DCS报警

|

DCS联锁

|

DCS联锁

|

|

轻

|

DCS报警

|

DCS联锁

|

SIL1

|

SIL2

|

|

中

|

DCS联锁

|

SIL1

|

SIL2

|

SIL3

|

|

大

|

SIL1

|

SIL2

|

SIL3

|

SIL4

|

|

重大

|

SIL2

|

SIL3

|

SIL4

|

SIL4

|

表2中频率分级的年限(多少年出现一次)考虑了采用DCS进行监视、控制以及正常操作规程等对于降低事故出现频率的贡献,但不考虑ESD的存在。

表2中危害程度从经济损失、人身伤害和环境危害三个方面予以量化。如表5所示。

表5 风险危害指数

|

危害程度

|

经济损失(美元)

|

人身伤害

|

环境危害

|

|

轻微

|

<2500

|

无

|

无

|

|

轻

|

2500~10万

|

轻伤,仅需就地急救治疗

|

可立即控制

|

|

中

|

10万~50万

|

多人重伤,需医学治疗,一人死亡

|

无法立即控制

|

|

大

|

50万~150万

|

造成伤残、死亡

|

仅限于事故现场

|

|

重大

|

>150万

|

造成多人伤残、死亡

|

波及周边

|

7结束语

随着现代计算机技术的发展,紧急停车系统ESD的设备配置也在不断地更新换代,由低级到高级;由气动逻辑到继电器逻辑;由简单的继电器系统到微控制系统为主的系统;由单回路系统到冗余和冗错系统,可以预计ESD系统在现代工业中起到至关重要的作用。

作者简介

秦哲(1984-)男工学士,助理工程师,现任职于中原大化仪表公司。

参考文献(略)

共0条 [查看全部] 网友评论