1. 引言

Q-300切割机是用于金相试样切割的专用机床,是自动化程度和可靠性要求较高的一类机械加工设备。因此,Q-300金相切割机采用可编程控制器(PLC)作为控制系统的核心。由于生产对工艺要求的不断提高,PLC控制设备操作面板上的各种按钮和LED显示越来越复杂,工位指示也很多,这就增加了操作难度和设备的故障点。为了解决上述问题,本系统采用了触摸屏,其主要功能和特点有:

(1)可代替按钮和指示灯等元件,节约PLC的I/O点。

(2)触摸屏画面制作方便,有丰富的部件库,可以简化PLC的控制程序。

(3)与PLC结合可对控制参数和数据进行实时监控,用动画显示机床工作工程。

(4)连线方便。

2. 切割机控制系统要求及系统组成

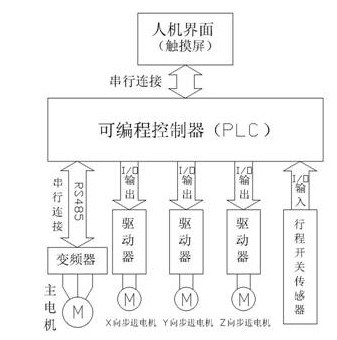

Q-300切割机控制系统的任务主要是控制一台主电机(7.5KW的三相异步电机)和三台步进电机(X向、Y向、Z向各一台),PLC需要同时控制主电机和三台步进电机协调工作,完成切割工作。主电机的控制由PLC对一台变频器的控制来实现,人机界面由触摸屏来实现。控制系统结构图见图1:

图1 控制系统结构图

3. 切割机控制系统硬件选型和设计

3.1 PLC的选型

PLC的选择一般从基本性能、特殊功能和通信联网三方面考虑。选择的基本原则是在满足控制要求的前提下力争最好的性价比。对于大型金相试样切割机的控制系统而言,工艺切割过程固定、环境条件一般,维修量比较小等,所以选用整体式结构的PLC机型比较合适。具体满足条件如下:

(1) I/O点的估算:变频器与触摸屏占用串口通信输入2个;三台步进电机占用开关量输入3个、脉冲输出3个和高速计数器输入3个;冷却系统(水泵)占用开关量输出1个;行程开关占用开关量输入8个;控制按钮占用开关量输入2个。总计I/O点共22个。

(2) PLC性能和控制任务相适应:Q-300切割机控制系统多数是开关量控制的,多是顺序控制和多模式的自动控制,对控制速度要求不是很高。

根据上面的控制要求,本设计选用日本OMRON公司的CP1H-X40DT-D型PLC,它是晶体管漏型输出,24V直流供电。它的I/O点数为40,其中DC输入点为24,晶体管(漏型)输出点为16。具有4路脉冲输出、4路高速计数器输入、可选2端口串行通信、标配USB端口等强大功能。适合于多台步进电机的控制,双串口可搭载触摸屏控制终端、简易的变频器串行控制。

3.2 触摸屏的选型

触摸屏主要用于显示设备和系统状态的实时信息,上面的按钮可产生相应的开关信息或输入数值、字符给PLC进行数据交换,从而产生相应的动作来控制设备及系统。触摸屏作为人机界面,主要实现对电机的转向、转速和行程的监控,用动画演示切割机的工作过程。

在本系统中,触摸屏主要完成显示、输入功能,对触摸屏的要求主要是:

(1) 有足够的画面数据储存器,有足够的分辨率和显示亮度。

(2) 有基本的串行通信功能,方便与PLC连接通讯。

基于以上的要求,本设计选用台湾威纶公司生产的MT508S触摸屏,MT508S触摸屏的主要性能和参数是:7.7"彩色DSTN液晶触摸屏,640×480点像素,对比度30:1,亮度150cd/m2,有2MB Flash ROM和4MB DRAM。通信口COM1有一个用于PC的RS-232口和一个用于PLC的RS-485/422口,COM2是用于PLC的RS-232口。

3.3 CP1H PLC与MT508S触摸屏通信

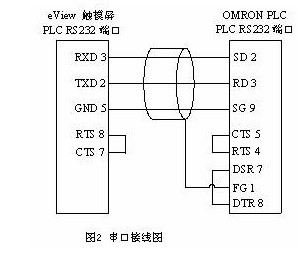

触摸屏背面具有两个连接外部设备的通信口,分别是RS-485/422和RS-232,本系统采用RS-232与PLC通信连接的控制方式。设置通讯参数, 实现触摸屏与PLC 的通讯。触摸屏和PLC串口通信的接线图如2:

4

. 软件设计

4.1

PLC的软件设计

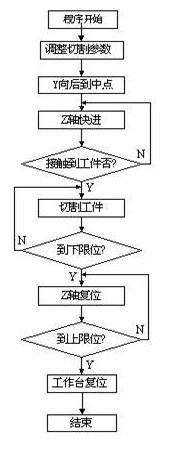

CP1H型PLC可以用OMRON公司提供的CX-Programmer编辑软件用梯形图进行编程,此软件具有显示/监控功能和完善的调试、维护功能,我们可以运用此软件在Windows的环境中对PLC进行编程调试,编程完成后通过RS232通讯电缆从PC下载到PLC上,切割机切割过程中参数设置较多,参数之间密切关联,切割的各动作之间有严格的逻辑关系,每种切割方式均可采用手动和自动两种方式,PLC通过采集现场行程开关的信号来控制切割位置。整个程序的控制方式为顺序控制, 程序控制框图见图3。

图3 程序控制框图

4.2. 触摸屏人机界面设计

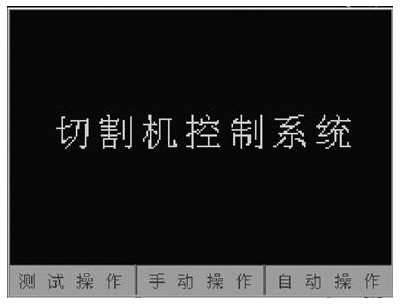

菜单界面设计是近年来应用最为广泛的一种人机界面设计技术。从基本原理上讲,菜单界面与图形界面是一样的,都是在满足系统控制要求的情况下给用户一个直观方便的操作交互界面。本系统的触摸屏界面采用菜单界面设计和图形界面设计相结合的方法,显示系统画面菜单是由MT500系列的人机交互界面软件EasyBuilder500设计的,这些画面菜单组成:起始画面、测试操作画面、手动操作画面、自动操作画面组成。具体设计如下所示。

4.2.1

起始画面

起始画面主要是欢迎界面,是根据需要按照各个按钮(功能键元件)的提示随意进行各个菜单屏幕之间的转换。画面中显示了系统的运行模式(测试操作、手动操作、自动操作)。当手指触摸到某一操作时,就会切换到相应操作的界面。如图4所示:

图4 初始界面

4.2.2

测试操作界面

当选择测试界面时,画面将切换到测试操作界面。设置好各参数后触摸启动键,可以看到整个测试过程。如图5所示:

图5 测试操作界面

4.2.3

手动操作界面

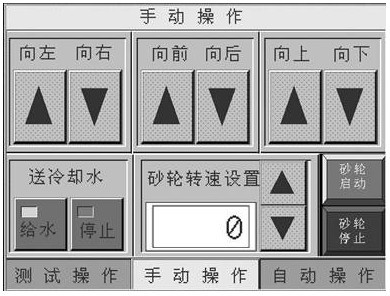

当选择手动操作时,首先要对砂轮转速进行设置,其旁边的上下箭头是用来实现对数值进行加1和减1操作(速度范围0-2000r/min)。速度设置好后,按下砂轮启动键,砂轮将以设定的速度转动,砂轮停止键用来停止砂轮转动。当按住向左(向右)的按钮时工作台就会以测试操作界面设定的速度向左(向右)运动,直到松开按键。如图6所示。

图6手动操作界面

4.2.4

自动操作界面

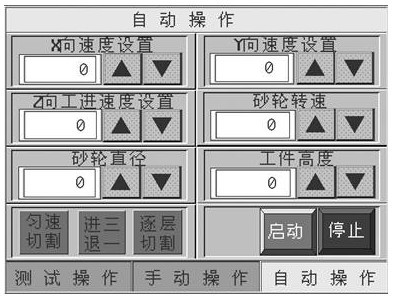

当选择自动操作时,首先对各切割参数进行设置或输入,设置好参数后,按启动开始切割。如图7所示。

图7 自动操作界面

5. 结束语

本系统采用PLC为核心控制器,触摸屏作为人机界面,两者通过串口通信来控制系统的执行部件,实现整机的自动控制。PLC的使用提高了控制系统的稳定性和抗干扰能力。触摸屏的使用,减少了大量的硬件设施以及由此而带来的故障。Q-300金相切割机测试运行几个月,控制系统相当稳定,触摸屏也没有出现过故障。

共0条 [查看全部] 网友评论