一、 引言

金属制品是冶金工业中的重要一环,但在我国该行业却是一个薄弱环节,机械、电气设备陈旧,阻碍了行业的发展。在金属加工中,直进式拉丝机是常见的一种,也是比较先进且具发展前途的拉丝设备。在以前通常都采用直流发电机-电动机组(F-D系统)来实现,现在随着工艺技术的进步和变频器的大量普及,变频控制开始在直进式拉丝机中大量使用,并可通过PLC来实现拉拔品种设定、操作自动化、生产过程控制、实时闭环控制、自动计米等功能。

采用变频调速系统的直进式拉丝机技术先进、节能显著,调速范围在正常工作时为30:1,同时在5%的额定转速时能提供超过1.5倍的额定转矩。

本文以某生产铁丝的直进式拉丝机现场为例,来说明变频控制的应用过程和效果。

二、 工艺介绍和要求

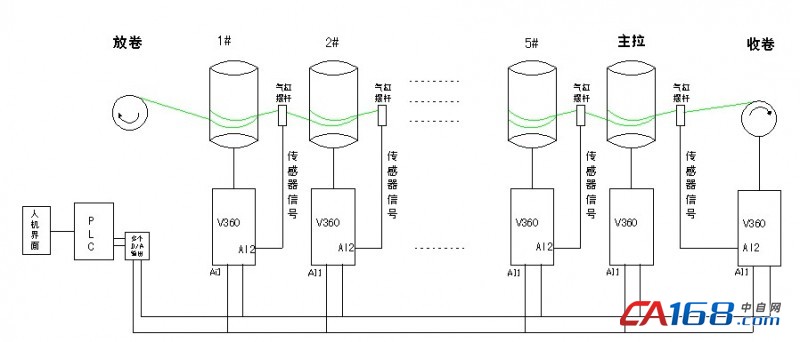

系统控制工艺图

该设备主要对铁丝进行牵伸拉拔,进线6.5mm,经过6道拉拔模具的作用,出线2.43mm,最高拉拔速度8m/s。拉丝部分共有6个直径550mm的转鼓,相邻转鼓之间安装有用于检测位置的气缸摆杆,采用位移传感器可以检测出摆臂的位置,当拉丝拉得紧的时候,丝会在摆臂的气缸上面产生压力使得摆臂下移,使前一台进行加速,达到每级之间的张力控制。收卷电机采用自动滑行的锥形支架,整个过程卷径不变化,采用调谐辊调整的方式来使其跟随主拉的线速度恒定。其主要要求如下:

1. 各台有点动正转、点动反转功能

2. 具有前联(第一台无前联),后联功(收卷无后联)能

3. 具有跳模功能(包括主拉),并根据跳模情况,自动计算系统频比

4. 系统运行最大速度为8m/s

5. 系统具备自动计米、计重功能,并在设定米数、重量到达时,具备自动停机功能。

6. 加速和减速平稳,没有大的波动

7. 系统运行稳定,并且具备断线检测报警停机功能

三、 系统方案和调试

1. 系统组成

|

名称

|

规格

|

数量

|

|

PLC

|

FX2N-128MR-1

|

1

|

|

触摸屏

|

威伦10寸

|

1

|

|

D/A模块

|

FX2N-4DA

|

2

|

|

变频器

|

V360-4T0300

|

6

|

|

变频器

|

V360-4T0185

|

1

|

|

开关电源

|

|

1

|

|

按钮

|

|

若干

|

|

继电器

|

|

若干

|

2. 系统方案

依照直进式拉丝机秒体积相等的原则,系统根据人机界面设置的模具以及机械传动比,在PLC内部计算包括N级从拉、主拉和收卷的每一级主给定速度,通过PLC的D/A模块(7个通道)阶梯波式分别传给变频器的AI1接口,变频器通过摆杆反馈的信号进行微调,来达到系统的每一级之间的张力恒定;PLC内部集成前联、后联、跳模、断线检测、计米计重等功能。

3. 系统动作逻辑要求

第一台和收卷只有3个逻辑关系,除了点动正转、点动反转等以外,第一台有后联功能,收卷有前联功能。从第二级从拉到主拉分别有4个逻辑关系,分别是点动正转、点动反转、前联、后联。举例如下:

3#点动正转:3#闭合 正转点动端子

3#点动反转:3#闭合 反转点动端子

3#前联:1#运行,2#运行,3#运行,并且3#为主机(速度给定为PLC模拟量AI2给定,无摆杆反馈)

3#后联:3#运行,4#运行,5#运行,6#运行(主机),7#运行

4. 跳模功能

除收卷外,系统的任何一台或者多台都可以被跳模(但主拉和N级从拉一般至少一台保留作为主机),当在人机界面选择某一台或者多台跳模后,系统会自动计算主机和余下从机之间的速度比例并同样发送给变频器。

5. 调试参数

|

N级从拉参数设置

|

|

|

F0.1.16=13

|

频率设置值为两个通道设置值之和

|

|

F0.1.19=0.15

|

通道2设定系数为15%

|

|

F0.1.23=4.00

|

正点频率为4HZ

|

|

F0.1.24=4.00

|

反点频率为4HZ

|

|

F0.2.25=9

|

通道1设定源为模拟量AI1设定

|

|

F0.2.26=23

|

通道2设定源为过程PID输出

|

|

F0.3.33=1

|

控制方式为端子设定

|

|

F1.0.03=2.00

|

加速时间为2S

|

|

F1.0.04=1.80

|

减速时间为1.8S

|

|

F1.0.09=5.00

|

点动加速时间为5S

|

|

F1.0.10=5.00

|

点动减速时间为5S

|

|

F3.0.00=7

|

DI1为运行信号

|

|

F3.0.01=5

|

DI2为正转点动信号

|

|

F3.0.02=6

|

DI3为反转点动信号

|

|

F3.0.03=14

|

DI4为EMS信号

|

|

F3.0.05=22

|

DI6为过程PID投入信号

|

|

F3.0.12=6

|

DO1为故障输出

|

|

F3.0.21=27

|

断线检测功能检测

|

|

F3.0.27=17

|

断线检测

|

|

F3.0.30=95.0

|

断线检测

|

|

F9.0.31=95.0

|

断线检测

|

|

F5.3.28=0007

|

频率设定通道为最高优先级

|

|

F7.0.00=2002

|

过程PID为端子投入

|

|

F7.0.08=60.0

|

PID设定值

|

|

F7.0.10=1

|

PID反馈为AI2

|

|

F7.0.17=0.55

|

过程PID的P值

|

|

F7.0.18=20.00

|

过程PID的I值

|

|

F7.0.21=0010

|

过程PID输出双极性

|

|

F7.0.22=0.0

|

PID的静态偏差为0

|

|

主拉参数设置

|

|

|

F0.1.23=2.00

|

正点频率为4HZ

|

|

F0.1.24=2.00

|

反点频率为4HZ

|

|

F0.2.25=9

|

频率设定源为AI1设定

|

|

F0.3.33=1

|

控制方式为端子设定

|

|

F1.0.03=35.00

|

加速时间为35S

|

|

F1.0.04=35.00

|

减速时间为35S

|

|

F1.0.09=5.00

|

点动加速时间为5S

|

|

F1.0.10=5.00

|

点动减速时间为5S

|

|

F3.0.00=7

|

DI1为运行信号

|

|

F3.0.01=5

|

DI2为正转点动信号

|

|

F3.0.02=6

|

DI3为反转点动信号

|

|

F3.0.03=14

|

DI4为EMS信号

|

|

F3.12=6

|

DO1为故障输出

|

|

收卷参数设置

|

|

|

F0.1.16=13

|

频率设置值为两个通道设置值之和

|

|

F0.1.19=0.15

|

通道2设定系数为15%

|

|

F0.1.23=4.00

|

正点频率为4HZ

|

|

F0.1.24=4.00

|

反点频率为4HZ

|

|

F0.2.25=9

|

通道1设定源为模拟量AI1设定

|

|

F0.2.26=23

|

通道2设定源为过程PID输出

|

|

F0.3.33=1

|

控制方式为端子设定

|

|

F1.0.03=2.00

|

加速时间为2S

|

|

F1.0.04=1.80

|

减速时间为1.8S

|

|

F1.0.09=5.00

|

点动加速时间为5S

|

|

F1.0.10=5.00

|

点动减速时间为5S

|

|

F3.0.00=7

|

DI1为运行信号

|

|

F3.0.01=5

|

DI2为正转点动信号

|

|

F3.0.02=6

|

DI3为反转点动信号

|

|

F3.0.03=14

|

DI4为EMS信号

|

|

F3.0.05=22

|

DI6为过程PID投入信号

|

|

F3.0.12=6

|

DO1为故障输出

|

|

F3.0.21=27

|

断线检测功能检测

|

|

F3.0.27=17

|

断线检测

|

|

F3.0.30=95.0

|

断线检测

|

|

F9.0.31=95.0

|

断线检测

|

|

F5.3.28=0007

|

频率设定通道为最高优先级

|

|

F7.0.00=2001

|

过程PID为启动投入

|

|

F7.0.08=60.0

|

PID设定值

|

|

F7.0.10=1

|

PID反馈为AI2

|

|

F7.0.17=0.55

|

过程PID的P值

|

|

F7.0.18=20.00

|

过程PID的I值

|

|

F7.0.21=0010

|

过程PID输出双极性

|

|

F7.0.22=0.0

|

PID的静态偏差为0

|

6. 调试步骤

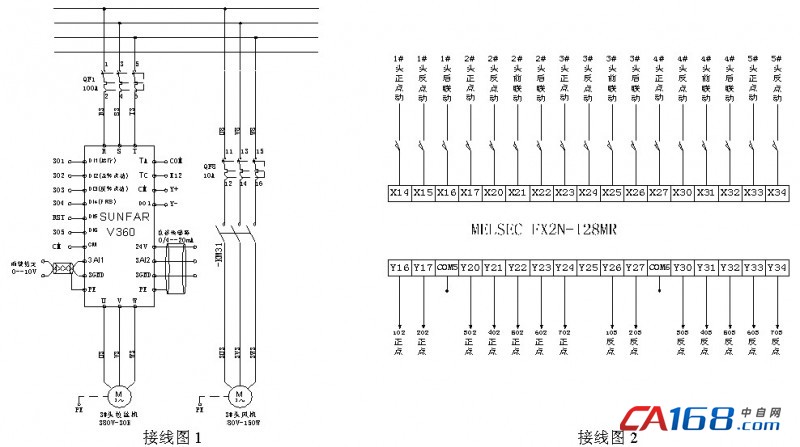

以如下接线图(部分截图)接线

备注:这是部分截图图

按系统接线图接线,并重点检查PLC和变频器的电源接线部分,完成检查后上电

(1)电机参数自学习

在按电机实际参数设置【F2.0.00】~【F2.0.04】后,设置【F2.2.53】=1启动静态自学习;

(2)电机参数学习完成后,按以上调试参数设置参数;

在以上调试工作准备完成之后进入调试

(3)调整气缸摆杆传感器的最大值和最小值。范围越大,调整的精度就越高,调整的效果越好。通过D1.0.04来监控调整,在调整完成之后,分别修改对应AI2对应最小值【F4.0.02】和最大值【F4.0.03】

(4)气缸摆杆校正完成之后,在没有穿线之前,分别对从第一台到最后一台的点动,查看每一台的刹车装置和皮带轮是否装好;

(5)开始穿线调试,调试时按穿线材的顺序一级一级往下调,前一级调好再调下一级,先手动,再联动,先低速再高速;

(6)调试过程最重要是调试PID限幅比例和PID的P值和I值。I值调试的经验是I值大于N级从拉和收卷的加减速时间,小于主拉的加减速时间。如果在穿线联动过程中,前一级出现松线的情况,则说明前一级的PID限幅值偏小,修改【F0.0.19】的值,一般系统的限幅值经验是10%~20%之间;P值过大会导致启动摆杆摆幅较大,容易导致震荡损坏机械限幅,P值一般是0.3~0.8之间,从小到大逐步调整。

(7)在低速穿线完成之后,测试前联、后联等功能

(8)完成逻辑测试,开始总体低速启动,然后逐步增加速度进行调整,在多次完成启动停止之后,基本完成整个系统的调试。

四、 调试效果和总结

采用四方高性能矢量变频器V360的驱动,在系统参数优化后,系统穿线、启动停止非常平滑,高速稳定运行(运行8M/S),并大大减少了断线等故障。相比直流驱动系统,效率和节电率也大大提高。而且该系统电气器件配置简练,逻辑清楚,便于故障检查。

共0条 [查看全部] 网友评论