引言

近几年塑料行业发展越来越迅速,其中注塑行业也正迎来一个飞速发展的机遇。但同时行业内的竞争也日渐激烈,各厂家除了重视产品质量和品牌外,也越来越重视生产成本的控制。从注塑机工艺过程知道,在注塑成型产品成本中,电能消耗成本占了很大的比例,因而能否有效减少电能损耗,受到了各注塑机厂家和用户的关注。随着变频调速技术的推广,变频调速在传动控制和节能领域已日渐得到了广泛应用,尤其在泵类负载场合采用变频控制节能效果显著。本文以四V360系列变频器为例,介绍了注塑机行业的一种变频控制应用方案。

一、工艺介绍

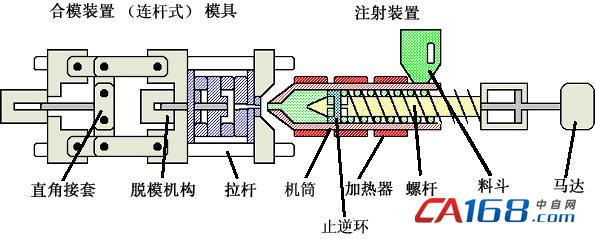

普通注塑机通常采用液压传动,其结构如图1所示,主要包括注射装置、开合模装置、液压传动装置和电气控制装置等。

图1

注塑机成型工艺是一个按照预定周期动作的过程,即以合模-锁模-射嘴前进-射胶-保压-冷却-预塑-射台后退-开模-取出制品等加工工序达到某件产品成型。

普通注塑工艺中的损耗主要来自于以下几点:

溢流损耗。随产品及加工工序不同,各工序所需液压、流量、压力不同。所以对于油泵马达而言,注塑机注塑过程中的负载是处于变化状态的。而泵的流量是按照所需的最大流量来设计的,油泵工作时以恒定的转速提供的液压流量,当注塑机所需的流量小于最大流量时,多余的液压将通过溢流阀回流,这一部分能量就损耗掉了。

节流损耗。当液压油流经阀的节流口时会有一定的压降,这就是节流损耗。由于方向阀的节流面积比较大,所以大部分的节流损耗发生在比例阀上。同时由于液压长期全速循环流动与液压件机械剧烈磨擦,造成油温过高,噪音过大,机械寿命缩短等不良现象。

设计余量损耗。通常在设计中,一般会考虑到共用性,设计时以最大容量为基础,因此用户油泵电机设计的容量比实际需要高出很多,存在“大马拉小车”的现象,造成电能的大量浪费。

二、控制方案

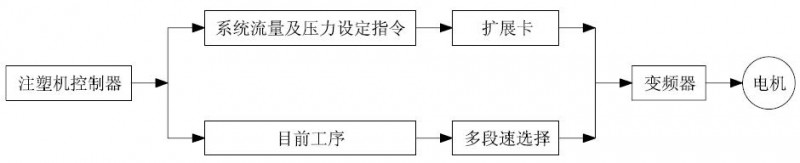

针对注塑机的成型工序及工艺特点,设计了四方V360系列变频器搭载专用扩展卡的方案,系统构成如图1所示,具体如下:

专用扩展卡集成四路模拟量输入通道,两路电压型,两路电流型,为不同类型的流量及压力指令提供输入接口;

集成多段速控制,可与流量、压力设定信号叠加后再给定变频器的运行频率;

可设置底流,提高系统的响应速度及稳定性。

图1

三、系统接线及主要参数设定

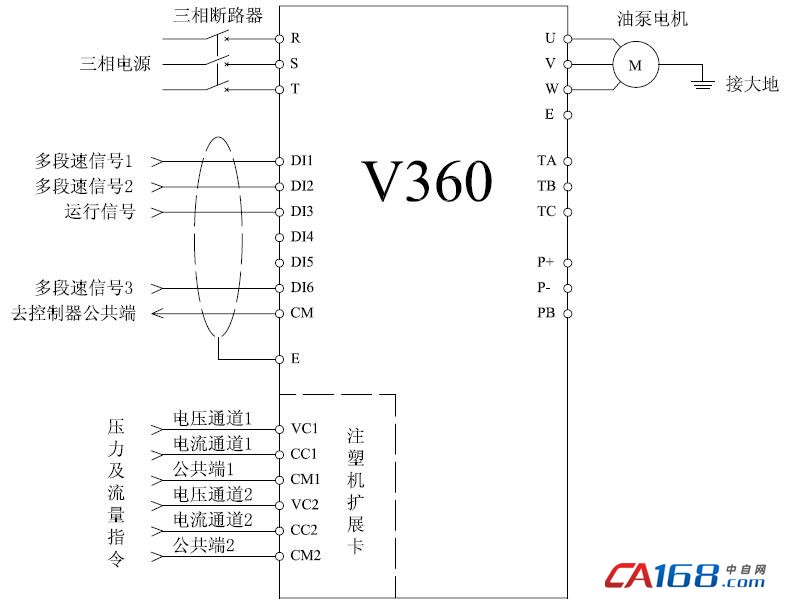

系统接线图如图2所示:

图2

|

功能代码

|

参数名称

|

出厂值

|

设定值

|

|

F0.0.09

|

电机类型及控制模式选择

|

0000

|

0000

|

|

F0.1.16

|

频率设定值选择

|

0

|

4

|

|

F0.2.26

|

频率设定通道2

|

0

|

27

|

|

F0.3.33

|

控制命令1

|

0

|

1

|

|

F1.0.03

|

加速时间1

|

出厂值

|

0.01s

|

|

F1.0.04

|

减速时间1

|

出厂值

|

0.01s

|

|

F1.4.39

|

加/减速电流限制水平

|

170

|

120~130

|

|

F2.0.00

|

额定功率

|

出厂值

|

电机铭牌参数

|

|

F2.0.01

|

额定电压

|

出厂值

|

电机铭牌参数

|

|

F2.0.02

|

额定电流

|

出厂值

|

电机铭牌参数

|

|

F2.0.03

|

额定频率

|

出厂值

|

电机铭牌参数

|

|

F2.0.04

|

额定转速

|

出厂值

|

电机铭牌参数

|

|

F3.0.00

|

多功能输入端子DI1

|

0

|

多段速控制1

|

|

F3.0.01

|

多功能输入端子DI2

|

0

|

多段速控制2

|

|

F3.0.05

|

多功能输入端子DI6

|

0

|

多段速控制3

|

|

F5.3.28

|

频率指令源的优先级选择

|

0000

|

0007

|

|

F8.1.21

|

比例增益1

|

0.75

|

0.25~0.5

|

|

F8.1.22

|

积分时间1

|

0.5

|

2.5~4.5

|

|

F8.1.25

|

比例增益2

|

0.5

|

0.25~0.5

|

|

F8.1.26

|

积分时间2

|

2.5

|

3.0~5.0

|

|

FC.0.01

|

通道1选择

|

0

|

根据实际接线设定

|

|

FC.0.02

|

通道2选择

|

1

|

根据实际接线设定

|

|

FC.0.07

|

通道1权系数

|

1

|

0.5

|

|

FC.0.08

|

通道2权系数

|

1

|

0.5

|

|

FC.0.11

|

最小信号对应频率

|

0.0

|

2.0~5.0

|

四、方案优势:

结束语

参考文献:

共0条 [查看全部] 网友评论