一、翻车机系统说明

翻车机系统是一种大型自动卸车系统,可翻卸铁路敞车所装载的散粒物料,广泛应用于火力发电厂、港口、冶金、煤炭焦化等大型现代化企业。本翻车机卸车系统为单车“C”型折返式翻车卸车系统,该系统由“C”型翻车机、重车调车机(拨车机)、迁车台、空车调车机 (推车机)、夹轮器等单机设备组成。

重车调车机是翻车机系统中的重要设备之一。它的作用是完成牵调整列重车,并牵调已经解列的一节重车于翻车机上以及推送已翻毕的一节空车至迁车台上;周而复始,将整列重车进行依次解列,推入翻车机进行卸车操作的列车牵引设备。

二、重车调车机控制原理

天津大唐国际盘山发电有限责任公司重车调车机采用无速度传感器矢量控制结构,一台270kW变频器同时拖动六台45kW交流变频调速电机。操作员通过中控PLC上位机操作发出指令,通过中间继电器输出启、停、正/反转等指令给变频器,变频根据输入的指令输出控制重车调车机的行进方向和速度。

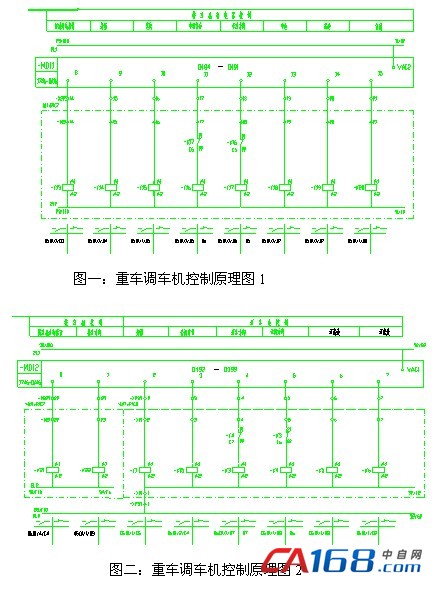

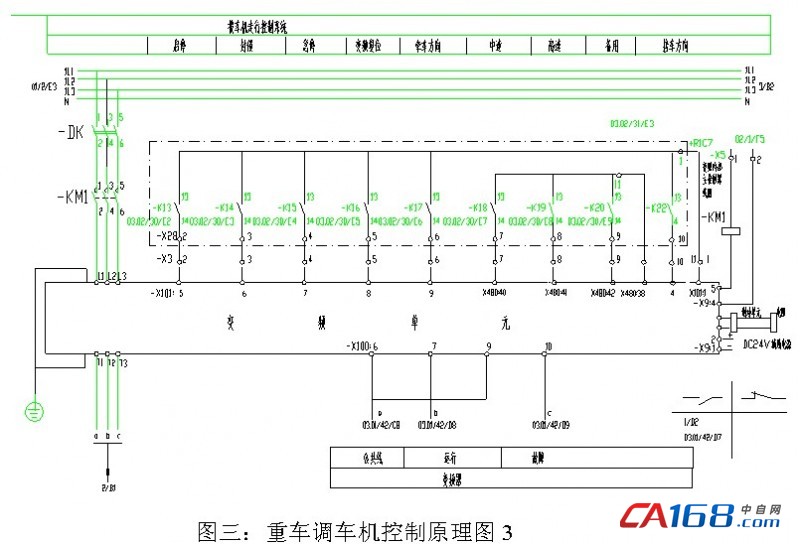

下面以手动低速接车指令执行过程为例说明重车调车机系统正常运行过程:(参考图一、图二、图三:重车调车机控制原理图)

1) 操作员操作手动发出接车低速指令;

2) PLC接收接车低速指令,经过逻辑处理,输出点O:1/184,O:1/185,O:1/193输出;

3) PLC输出点控制相应中间继电器k13,k14,k22吸合;

4) 变频器控制板上的X101端子4、5、6点接收指令。变频器根据指令选择相应速度,控制电机向接车方向低速运行。

中速接车、高速接车、低速牵车、中速牵车、高速牵车的指令执行过程与低速接车指令相似只是其相应的方向速度指令输出不同,区别之处如下表一所示:

|

内容

|

牵车方向

|

接车方向

|

中速

|

高速

|

|

接车低速

|

|

K22/ O:1/193

|

|

|

|

接车中速

|

|

K22/ O:1/193

|

K18/ O:1/189

|

|

|

接车高速

|

|

K22/ O:1/193

|

K18/ O:1/189

|

K19/ O:1/190

|

|

牵车低速

|

K17/ O:1/188

|

|

|

|

|

牵车中速

|

K17/ O:1/188

|

|

K18/ O:1/189

|

|

|

牵车高速

|

K17/ O:1/198

|

|

K18/ O:1/189

|

K19/ O:1/190

|

表一:重车调车机方向速度控制输出关系

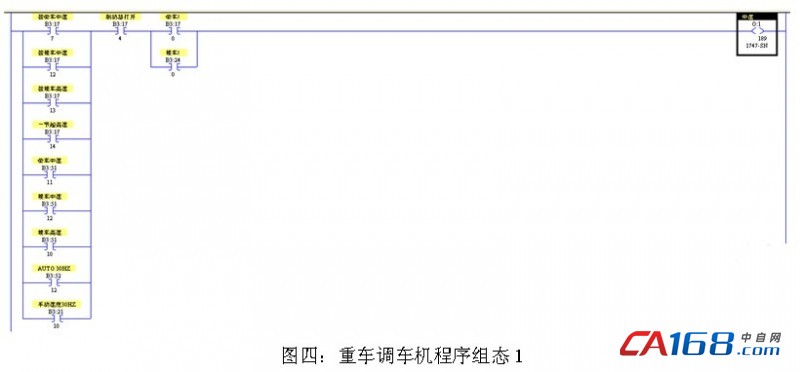

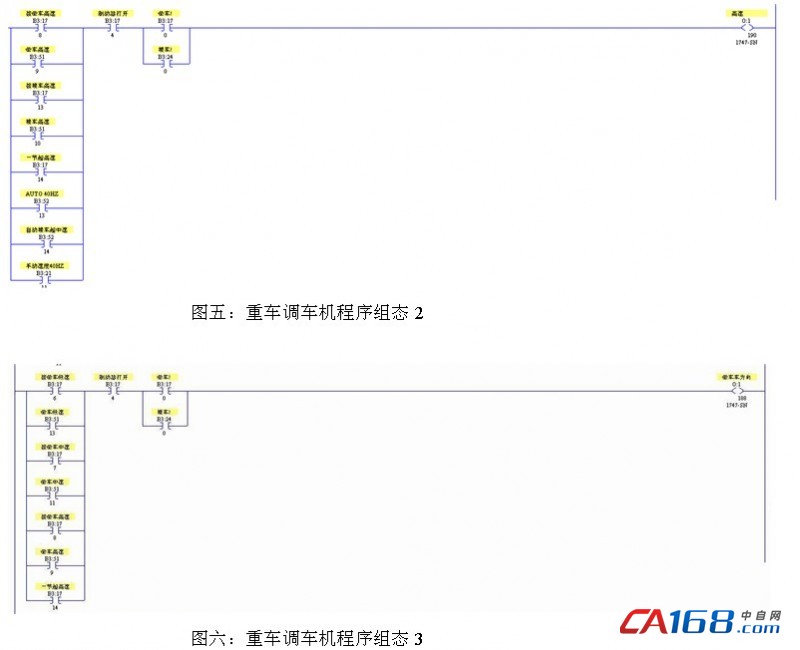

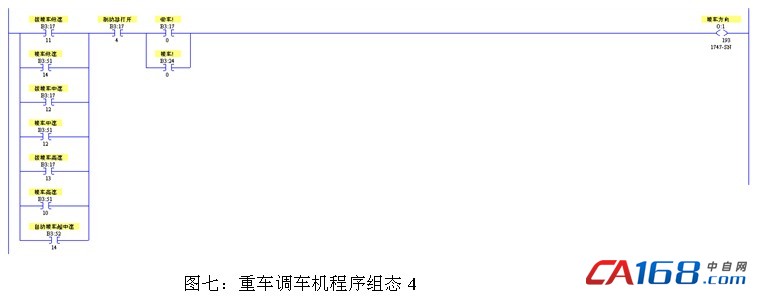

重车调车机程序组态输出逻辑如图四、图五、图六、图七所示。

三、现场故障现象

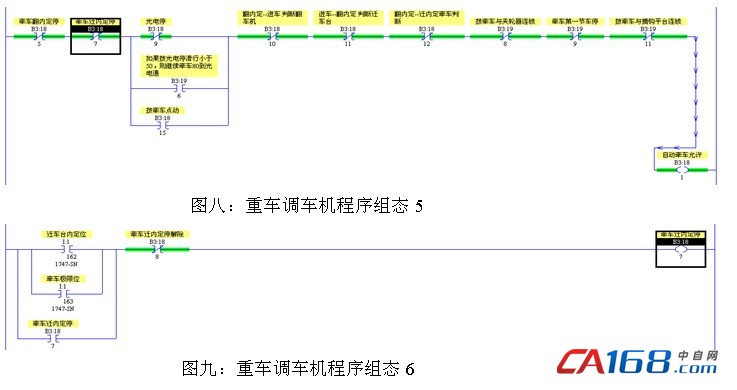

B路重车调车机变频器在更换中间继电器后正常运行一个月左右,出现卸煤推车过程故障。其故障现象:重车调车机走行至迁内定停位置继续向迁车台方向走行,直至走过极限。此时上位机操作发出手动接车低速指令让其返回,但重车调车机仍向迁车台方向运行。操作员手动操作接车,变频器驱动无方向翻转输出,电机仍向牵车方向运行。此处分析PLC组态,在过迁内定或牵车极限的条件下PLC不可以发出牵车指令,组态如图八、图九所示:

此时重车调车机已接近止挡位置,为安全起见,通过更改电机相序使重车调车机走到原点。进行下一步试验。重车调车机走回接车位原点后,发出牵低速、接低速、牵中速、接中速后重车调车机在轨道上不定时换向。此时在线观察PLC组态没有给出换向指令,继电器动作没有变化,但重车调车机出现:低速运行时,变频显示数值从10Hz到15Hz后电机反向,显示仍为15Hz。在中速运行时变频显示数值从20Hz到15Hz后电机反向,显示仍为15Hz。经观察,重车调车机变频输出中间继电器状态正常,但走行异常。

四、故障处理判别方法

通过对试验现象分析,总结依下述步骤分别发出低速接车、中速接车、高速接车、低速牵车、中速牵车、高速牵车,观察现象逐步进行筛选分析故障原因(括号中为发出接车低速指令时判断方法):

1)操作员操作发出指令(接车低速指令),检查plc输出点信号(输出点O:1/184,O:1/185,O:1/193)是否正常,如果异常,检查程序组态,如果继电器动作正常则进行第二步检查;

2)观察LC输出点控制相应中间继电器是否吸合(k13,k14,k22),观察中间继电器动作是否正常。如果吸合异常,检查中间继电器到端子之间接线;如果正常进行第三步;

3)检查变频控制板上端子接收指令情况,观察输出频率是否正常,是否与电机行走方向速度相吻合。观察参数r014给定速率是否与实际相符,断是否为变频器内部故障 。

中速接车、高速接车、低速牵车、中速牵车、高速牵车的指令执行过程与低速接车指令相似只是其相应的方向速度指令输出不同,区别之处如前面表一所示。

根据上面几步可判断故障原因,一是,变频内部故障,可对变频器参数设置进行检查;二是外部指令问题,可对外部指令和中间继电器动作回路进行检查。

五、故障分析结论

从程序监控以及继电器吸合情况和线路检测,判断PLC输出至变频器输入端控制指令信号正常,变频输出异常。所以,判断应该是变频器内部运行故障或者参数错误。经检查变频主要控制参数发现异常,分析可能出现这种现象的原因如下:

(1)由于变频器老化可能存在变频器内部干扰。

(2)变频器陈旧,有可能主控板出现老化,元器件动作不灵活。正常情况如果无外力干扰变频器自动换向,系统会自动报故障,因此怀疑可能主控板故障。

(3)主控板可能接触不良。

六、改进措施:

鉴于该变频器运行已十年有余,难免有个别元器件存在老化缺陷,结合分析结论为变频器内部控制逻辑出现问题,建议对该变频器进行检测,或进行设备控制部件更换,优化控制逻辑,必要时整体更换,以确保卸煤系统的重车调车机可靠运行。

作者简介:

林智谋:1964年7月出生,男,山西省朔州;工程师,从事火力发电厂设备技术管理工作。

共0条 [查看全部] 网友评论