1.1概况

大唐耒阳发电厂原名湖南省耒阳电厂,筹建于1983年,正式建厂在1987年。2002年,国家电力体制改革,在全国范围内成立五家发电集团公司。因此,湖南省耒阳电厂被归于中国大唐集团公司,改名大唐耒阳发电厂,属大唐集团公司独资企业。耒阳发电厂地处我国古代造纸发明家蔡伦的故乡——湖南省耒阳市(属衡阳市管辖),座落在耒水河畔,厂区占地260公顷,三面环水,一面靠山,是湖南省“花园式工厂”。一期工程两台20万千瓦国产燃煤机组分别于1988、1989年投产发电;二期扩建工程两台30万千瓦机组分别于2003年12月、2004年6月投产发电,为湖南第一个百万级火力发电厂。目前正在筹建三期扩建工程。

图一大唐耒阳电厂全景图

耒阳电厂210MW机组锅炉给水系统主要由2台5500kW全容量给水泵、前置泵和负荷调节阀门组成。系统正常运行情况下,改造前给水泵采用一运一备工频方式运行。

针对大唐耒阳电厂给水泵节能改造的需求,我公司配合大唐先一节能科技有限公司,对大唐耒阳电厂1#机组1#给水泵进行了变频改造。包括液偶、油站、前置泵、变频器冷却等方面。

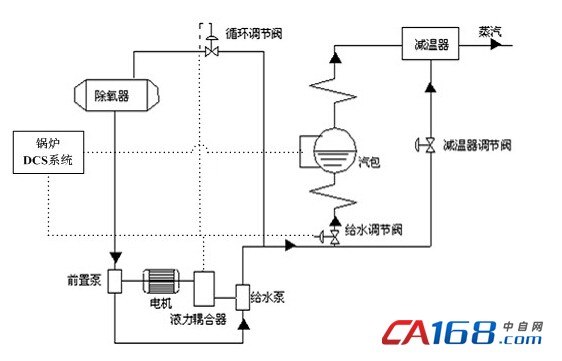

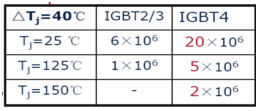

1.2给水系统

是指锅炉的水系统,它不断地向锅炉供应给水以保证正常的水循环。给水泵将除氧器的水升压后送往高压加热器,经过给水操作台进入锅炉的省煤器,省煤器将给水加热后送往汽包,下降管把汽包的水分配到水冷壁的各个下联箱,水冷壁吸收炉膛高温火焰(烟气)的辐射热使水变成汽水混合物,汽水混合物进入汽包进行汽水分离,分离出来的水继续进行水循环,分离出来的饱和蒸汽进入顶棚过热器。右图为给水系统示意图:

图二:锅炉给水系统示意图

1.3给水泵改造的可选方案

1.3.1 不拆除液力偶合器方案

(1)不拆除液偶,变频运行时,把液偶位置开到最大,液偶相当于一个联轴器的作用。

(2)由于主油泵与电机同轴,采用变频调速后,电机转速降低后,油泵油压、油量不足,某电厂油泵要求润滑油压力不低于0.25MPa,润滑油量不低于360 L/min;工作油压力不低于0.25MPa,所以为满足油泵供油,单独配置油站。拆除原液偶主油泵,具体内容包括油站的油管路改造,油站的基础制作、安装,油管路的连接液力偶合器主油泵叶轮拆除及改造等。

(3)配置油站:根据油量,油压需求配置油泵及备用油泵,运行泵故障跳闸,连锁备用泵启动。油站还需配置符合油泵控制要求的电气控制箱,油温、油压,油量检测装置及其他配套附件等,检测信号能输出4-20mA信号。

(4)当变频器故障或检修时,通过变频器旁路切换到工频运行。此时还是沿用原来的运行方式,用液偶调速。

1.3.2拆除液力偶合器方案

现场进行变频改造后,代替了原液偶调速方式,并且由于液力偶合器自身的种种弊端,考虑到长期运行的稳定性,因此建议拆除液力偶合器。

(1)本改造方案将给水泵的液力偶合器更换为增速齿轮箱,给水泵电机用变频器调速运行。供货范围需增加一套增速齿轮箱(含输入输出联轴器,增速箱安装在电机与给水泵之间变速)。由于大部分电厂有备用给水泵,当变频退出时,可启动备用泵(液偶调速),所以拆除液偶后不需要增加软起装置。工程改造部分需要解决拆除液偶后电机与泵之间的连接问题以及电机的润滑油系统。

安装示意图如下所示:

(2)针对极个别电厂(如广州某电厂)没有配置备用泵的情况,当一台变频器退出运行时,可考虑通过提高另外一台给水泵的给水量来满足锅炉给水的需求(机组同时配合给水降负荷),如果还不能满足给水要求,则一台给水泵切换到工频运行,另外一台变频泵提速到工频频率,通过给水母管阀门调节以保证系统稳定运行(此部分需要根据锅炉负荷与阀门及变频器进行联调)。

(3)针对电厂没有备用泵,拆除液偶后电机的启动问题,可考虑配置软起动装置。

(4)针对电厂没有备用泵的工况,变频器改造时建议采用一拖一自动旁路方案。

1.3.3拆除液偶后的电机与给水泵联接问题

施工说明:

方法1:将电机基础前移

(1)现场拟采用钢底座作为电机基础,其底座均布六个底脚螺栓,并要求进行混凝土二次灌浆;

(2)为保证设备投运后的安全,对电机移位后与负载直联的磨擦片接手需要重新定制;

(3)六个底脚孔采用钻孔成型,底脚螺栓采用环氧树脂浇注固定工艺;

(4)基础完成后,需要重新进行电机的动平衡试验。

方法2:电机基础不动,采用长轴联接

由于(方法1)中将电机基础前移,施工工期较长,工程量较大,从现场了解到由于电机与给水泵之间增加了齿轮箱(齿轮箱宽度为1500mm左右),而现场液力偶合器安装尺寸为2500mm左右,所以可以考虑在电机与齿轮箱之间增加一根长1米左右的软轴或刚性轴(距离很近的话,可以使用)连接,连接轴建议安装在电机与齿轮箱之间,不要安装在齿轮箱与给水泵之间,因为电机侧转速低,这样轴的扰动会小一些。这种方案的优点是不需要重新改变电机的安装位置,工程量小,施工周期短。

耒阳电厂选择保留液偶的解决方案。

二、给水泵及电机参数介绍

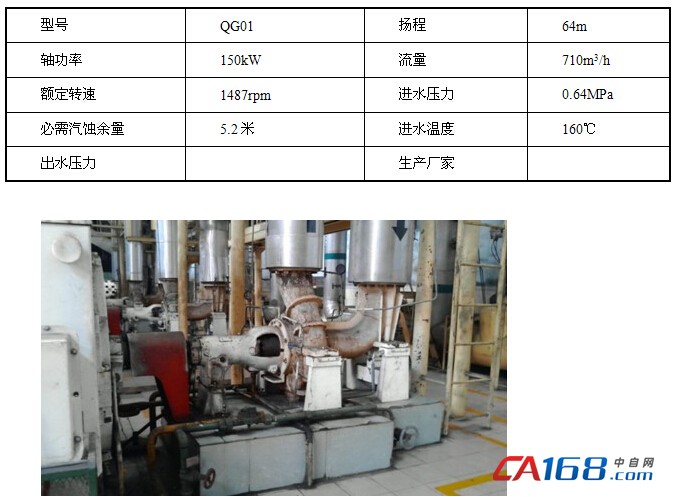

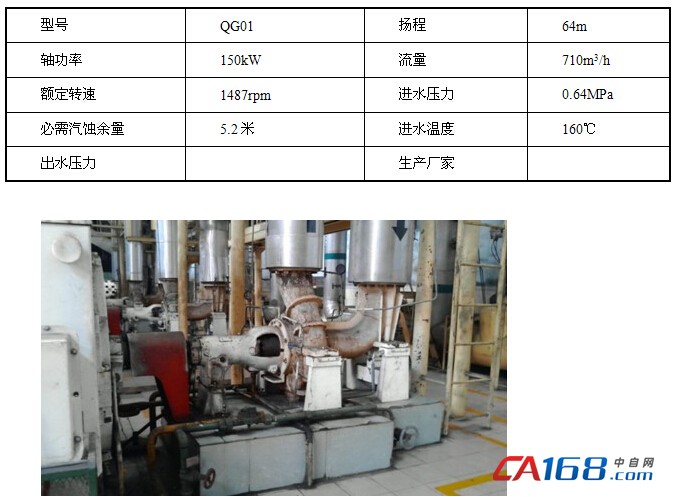

表一前置泵参数:

图三: 前置泵现场照片

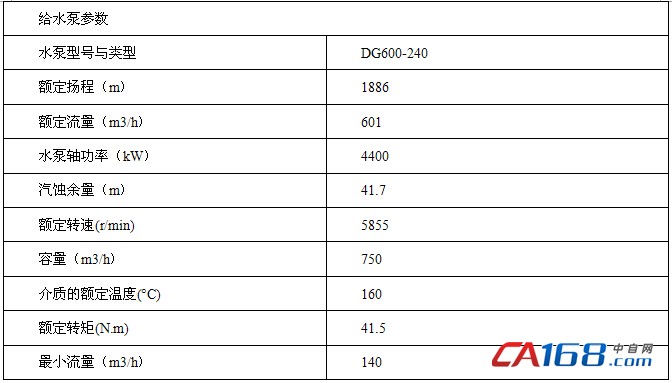

表二给水泵参数:

图三: 前置泵现场照片

表二给水泵参数:

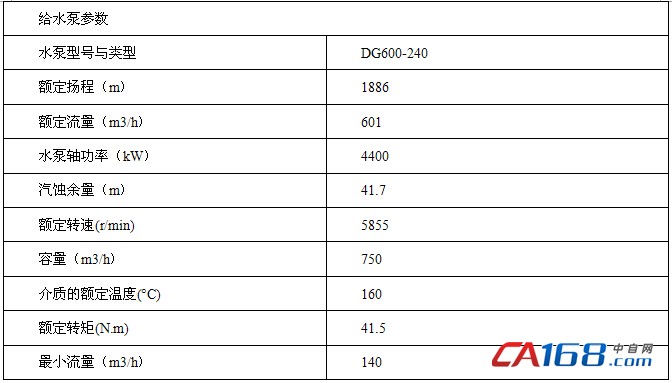

图四: 给水泵现场照片

表三电机参数

表三电机参数

图五: 现场电机照片

三、变频器改造技术方案

3.1变频系统基本配置及接线方案

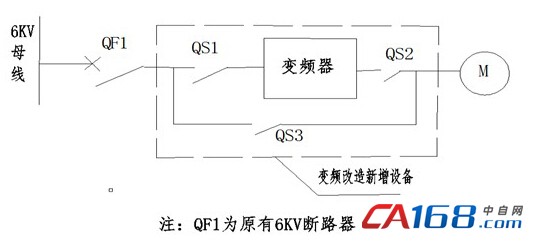

电厂一台机组配置两台全容量给水泵,一运一备,本次改造将#1机组#1给水泵增加变频调速系统,采用一拖一带手动旁路方式。变频装置与电机的连接方式如下:

图六:变频改造主回路示意图

3.2 电动给水泵电机变频改造后运行方式

(1)保留现有DCS系统对#1电动给水泵电机的控制逻辑及其二次线,并将新增变频调速系统进入电厂DCS系统中。

(2)正常情况下,6kV电源经断路器QF1、隔离开关QS1到高压变频装置,变频装置输出经隔离开关QS2送至电动机,电动机变频运行。变频器接受DCS调节器的转速控制信号调节给水泵转速满足不同负荷下的需求。

(3)当变频器故障退出运行时,隔离开关QS1、QS2断开,隔离开关QS3闭合,电动给水泵工频运行。隔离开关QS1、QS2的作用是:变频器进行维护时,有明显的断点,保障维护人员安全,非变频器维护期,两隔离开关处于合闸状态。

(4)QS2与QS3不能同时闭合,在电气上实现互锁,以保证设备运行安全。

(5)旁路柜刀闸之间使用铜排进行电气连接,同时也安装了带电显示器。

(6)旁路柜的二次电气盘内有刀闸位置接点端子,每个刀闸至少提供4常开4常闭辅助接点。

(7)旁路柜柜体上有工频、变频运行位置指示灯。

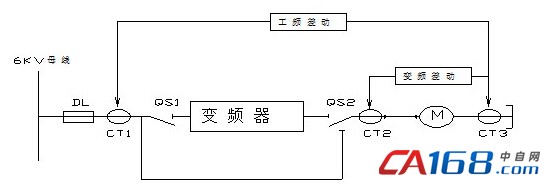

3.3保护配置

在变频器出口新增一组TA(变比800/5),与给水泵中性点TA构成变频工况下的差动保护,工频运行时仍由原6kV开关柜内TA与给水泵中性点TA构成工频下的差动保护;将给水泵6kV开关柜内的原保护装置更换为南瑞继保的PCS-9627电动机保护测控装置(需具备变频差动保护功能,能实现各种工况下给水泵保护及测控要求)。装置由输入的工、变频切换刀闸辅助接点实现工、变频状态判别,以便自动投入相应的差动保护。后备保护工、变频工况下相同。保护配置示意图:

变频器安装地点:大唐耒阳发电厂#1机锅炉房零米制粉班工作间。变频器小室需根据变频器尺寸结构改建。

图七:差动保护配置示意图

四、给水泵改造技术要点

4.1前置泵改造

前置泵方案

现场设备工艺位置示意图:前置泵-----电机---液偶----给水泵。

气蚀现象:泵运转时,液体压力沿着泵入口到叶轮入口而下降,在叶片入口附近的K点上,液体压力pK最低。此后由于叶轮对液体作功,液体压力很快上升。当叶轮叶片入口附近的压力pK小于液体输送温度下的饱和蒸汽压力pv时,液体就汽化。同时,使溶解在液体内的气体逸出。它们形成许多汽泡。当汽泡随液体流到叶道内压力较高处时,外面的液体压力高于汽泡内的汽化压力,则汽泡又重新凝结溃灭形成空穴,瞬间内周围的液体以极高的速度向空穴冲来,造成液体互相撞击,使局部的压力骤然增加(有的可达数百个大气压)。上述这种液体汽化、凝结、冲击、形成高压、高温、高频冲击负荷,造成金属材料的机械剥裂与电化学腐蚀破坏的综合现象称为气蚀

耒阳电厂现场前置泵改造说明:

经过和现场工程师沟通,为了防止汽蚀,他们在给水泵运行中将最低转速设置在3200r/min。保证前置泵5.2米的必须汽蚀余量。没有采取将前置泵脱开单独加电机的方式。

4.2液力偶合器改造:

(1)变频运行时,把液偶位置开到最大,液偶相当于一个联轴器的作用。

(2)由于主油泵与电机同轴,采用变频调速后,电机转速降低后,油泵油压、油量不足,油泵要求润滑油压力不低于0.24MPa,润滑油量不低于400 L/min;工作油压力不低于0.24MPa,所以为满足油泵供油,单独配置油站。拆除原液偶主油泵,具体内容包括油站的油管路改造,油站的基础制作、安装,油管路的连接液力偶合器主油泵叶轮拆除及改造。

(3)配置油站:两台油泵(含驱动电机),一用一备,运行泵故障跳闸,连锁备用泵启动。流量900升/分钟,压力:0.40兆帕,功率:4级37千瓦,口径:80。油站还需配置符合油泵电机容量及控制要求的电气控制箱,需方提供电气控制箱所需电源。油箱,油温、油压,油量检测装置及其他配套附件等,检测信号能输出4-20mA信号。

(4)当变频器故障或检修时,通过变频器旁路切换到工频运行。此时还是沿用原来的运行方式,用液偶调速。

图八: 液力偶合器油站改造照片

4.3大功率变频器设计和运行要点

高压变频器内部的主要逆变部分,采用的是德国优质品牌第四代IGBT芯片和PRIMEPACK封装技术生产的高性能IGBT,其技术优势主要体现在:

4.3.1新一代IGBT特点

(1)第四代IGBT改善了IGBT的动作特性,使之比第三代IGBT的动作更加柔软;

(2)第四代IGBT在不产生严重电压尖峰毛刺的情况下可以适应更小的驱动电阻,实现了较第三代IGBT更低的开关损耗;

(3)第四代IGBT增强了的芯片的温度特性,可以运行于150℃,最高耐受温度为175℃,而第三代IGBT只能运行于125℃,最高耐受仅为150℃;

(4)第四代IGBT与第三代IGBT拥有一样的短路耐受能力,可以保证工作的安全可靠;

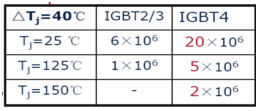

(5)第四代IGBT与第二代第三代IGBT相比较,在功率循环寿命方面表现优异,具体如下表:

表 4

(6)第四代IGBT保持了第三代IGBT的正温度特性,易于并联。

4.3.2器件均流问题

采用动态均流和静态均流技术,降低IGBT的饱和压降Vce(sat)、反并联二极管的正向压降Vf对静态均流效果的影响;以及IGBT的跨导gfs和栅极-发射级阈值电压Vge_th、反并联二极管的反向恢复特性对动态均流效果的影响。

4.3.3 器件散热问题

在超大功率变频器中,发热功率密度远大于常规变频器,采用常规的散热结构无法满足高密度散热的需要。为此我们采用特殊的散热结构及布局设计,提高散热功率密度,优化热场分布,以避免IGBT结温过高导致器件损坏。

4.3.4 大电流电磁噪声抑制问题

IGBT开关动作时,在母排寄生电感上产生的尖峰电压是造成IGBT损坏的一个主要原因。该电压正比于工作电流、寄生电感、反比于IGBT动作时间。由于IGBT动作时间在不同电流下变化很小,在设备电流增大时,尖峰电压将随之等比例增加。IGBT并联的主电路结构造成线路感抗差异,这些感抗的不同将严重影响IGBT的动态工作特性,采用对称型主电路结构,大电流噪声得到有效抑制。5、冷却问题,大功率变频器由于变频器发热量占到了额定功率的3-4%,所以发热量是必须要考虑的问题。直接影响到设备的稳定运行。

大唐耒阳电厂5.5MW给水泵变频器采用该项目冷却方式采用空水冷却装置型号:BLH-CK-260。制冷功率达260KW,现场环境很干净。

图九:空水冷现场图片

1、变频器出口风道

2、变频器室外风道

3、空水冷增压风机

4、空水冷配电控制箱

5、空水冷室内进风口

4.3.5 变频器选用

针对耒阳电厂给水泵电机和负载特性。北京利德华福电气技术有限公司提供型号为:HARSVERT-VA06/600,额定容量为7000KVA变频器

4.3.6 DCS控制改造:

高压变频调速系统的控制系统安全可靠,其控制电源采用AC220V和DC220V,双路供电,互为备用,实现无扰切换,确保控制电源的稳定。

变频装置具有与现场分散控制系统DCS的用户接口,变频装置根据DCS控制指令,控制电动机的启动、停止,控制电动机的转速;变频装置通过硬连接线方式向DCS反馈变频装置的主要状态信号和故障报警信号。在现有DCS系统中增加给水泵变频器的控制功能。

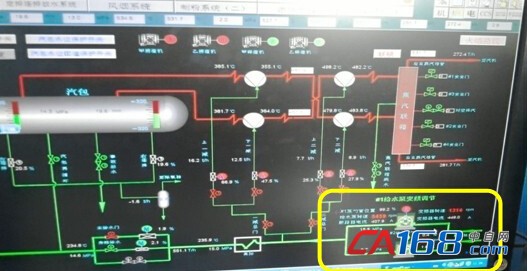

图十:DCS画面截图

5.1项目效果总结

(1)加装了变频调速系统后,电机可通过变频器实现软启动,改善了电机的启动性能,延长了电机的使用寿命;同时因为电机实现软启动,大大降低了电机的启动电流,减小了电机启动对厂用电的冲击。

(2)电机工频运行时,实际运行功率因数远低于额定值,采用高压变频调速系统后,电源侧的功率因数可提高到0.95以上,大大的减少无功功率的吸收,进一步节约上游设备的运行费用。

(3)采用变频调节后,通过调节电机转速实现节能;转速降低,主设备及相应辅助设备如轴承等磨损较前减轻,维护周期、设备运行寿命延长;

(4)采用变频调节后,电机运行电流降低较大,节能率根据负荷变化在10%-30%之间,达到了项目预期效果。

(5)设备运行节能效果好,变频器小室温度稳定在28℃左右,冷却系统冷却效果好。

(6)该设备目前已运行两年,从未出现故障,从未影响用户生产。在湖南大唐华银集团受到好评。

大唐耒阳电厂属于调峰机组电厂负荷变化较大,引风机变频器改造项目为电厂建成后投入,机组年运行大约250天。

变频器运行数据如下:

2013.12.1日现场考察时机组负荷200MW,引风机变频器运行频率44.39HZ。输入电流386.19A,输出电流436.4A,输入电压6.05KV,输出电压5.55KV。

图十一: 人机界面截图(变频器200MW负荷运行)

5.2、节能率数据分析(数据来源,用户关于该项目竣工报告)

2.1 #1给水泵进行变频改造后节能效果明显,在140MW负荷下能达到17.3%的节能率。

|

时间

|

机组负荷MW

|

开关电流A

|

时间

|

机组负荷

MW

|

开关电流A

|

||

|

变频运行

|

2012-10-30

|

140.5

|

269.6

|

工频运行

|

2011-4-18

|

137.6

|

382

|

|

2012-10-31

|

140.9

|

263

|

2011-4-18

|

144.1

|

387

|

||

|

2012-10-31

|

140.5

|

267.7

|

2011-4-18

|

136.9

|

364

|

||

|

2012-10-31

|

139.2

|

275.1

|

2011-4-19

|

146.8

|

368

|

||

|

2012-11-1

|

140.4

|

279.3

|

2011-4-18

|

144.5

|

375

|

||

|

2012-11-1

|

140.9

|

291.9

|

2013-1-11

|

138.25

|

335.7

|

||

|

2012-11-1

|

140.4

|

287

|

2013-1-11

|

142

|

380

|

||

|

2013-1-11

|

140.2

|

291

|

2013-1-11

|

140.2

|

362

|

||

|

2013-1-11

|

141

|

309

|

|||||

|

2013-1-11

|

140.6

|

302

|

|||||

|

级差

|

1.8

|

46

|

9.9

|

51.3

|

|||

|

平均值

|

140.46

|

283.56

|

平均值

|

141.98

|

375.2

|

||

|

功率因数

|

0.93

|

0.85

|

|||||

|

节电率%

|

17.3 %

|

||||||

2.2 #1给水泵进行变频改造后节能效果明显,在200MW负荷下能达到5.57%的节能率。

|

时间

|

机组负荷MW

|

开关电流

A

|

时间

|

机组负荷

MW

|

开关电流

A

|

||

|

变频

|

2012-12-28

|

200

|

383

|

工频

|

2011-4-20

|

200

|

437

|

|

2012-12-27

|

201.5

|

403

|

2011-4-21

|

200

|

463

|

||

|

2012-12-25

|

199

|

395

|

2011-4-21

|

200

|

459

|

||

|

2013-1-11

|

198.3

|

430

|

2013-1-11

|

200.5

|

474.1

|

||

|

2013-1-11

|

199.3

|

430

|

2013-1-11

|

199.5

|

487.6

|

||

|

2013-1-11

|

199.8

|

433

|

2013-1-11

|

200.4

|

431

|

||

|

2013-1-11

|

199.9

|

474.6

|

|||||

|

级差

|

3.2

|

50

|

1

|

56.6

|

|||

|

平均值

|

199.65

|

412.3333

|

200.0429

|

460.9

|

|||

|

功率因数

|

0.95

|

0.9

|

|||||

|

节电率%

|

5.57%

|

||||||

经过数据加权分析计算,给水泵改造后综合节电率在10%-15%之间,效益非常明显。

作者简介:张克东,2004年毕业于武汉职业技术学院。长期从事高低压变频器售后服务和售前技术支持工作。历任北京利德华福电气技术有限公司技术工程系统售后服务工程师和营销系统国内售前服务部工程师。

参考文献:倚鹏.高压大功率变频器技术原理与应用.北京:人民邮电出版社,2008.

共0条 [查看全部] 网友评论