采用变频器进行负载变化与电机速度调节的闭环控制技术有着广泛的应用,如通过监测冷却风机被冷却对象的温度的变化实时调节风机的转速,通过监测水泵供水池液位的变化实时调节水泵的转速,这些应用都可以提升电机系统的用能效率,减少系统的电能浪费。本文给出了一个变频器在螺杆式空压机节电改造中的应用实例。

2 螺杆式空压机工作过程介绍

空压机的作用是为工业生产提供一定压力的空气,要满足用气需求的随时变化性,就需要在空压机排气端与生产用气之间的储气罐中必须保证一定的压力。

空压机工作的过程就是调节储气罐压力的过程,通过控制螺杆式空压机向储气罐中的排气量,来改变储气罐内的空气压力。

在螺杆式空压机运行过程中需要设置两个重要参数:加载压力Pmin和卸载压力Pmax。顾名思义,加载压力就是当储气罐压力变化到相应数值后,空压机开始加载运行,向储气罐中进行排气,使储气罐中压力升高。在加载的过程中,如果用气量大于空压机的额定排空量,压力会下降,且空压机无法满足用气需求,需增加空压机排空量来满足用气需求,在正常的配置中一般不会出现这种情况;如果用气量等于空压机额定排空量,则储气罐压力稳定不变,空压机会持续在额定工况下运行直到用气量发生变化;如果用气量小于空压机的额定排空量,储气罐内压力会持续升高,当持续升高到一定压力后空压机将停止向储气罐排气,以防止其压力的继续升高,此压力即为卸载压力。空压机停止向储气罐排气后,随着用气的持续进行,罐内压力也会持续下降,当压力下降至加载压力后,空压机再次切换成加载运行模式,并以此循环运行。空压机的卸载压力一般设置为加载压力的1.1-1.25倍,卸载压力的设置一方面是防止储气罐压力过高产生危险,另一方面压力的上升会造成电机额定功率的上升。

简言之,空压机加载过程中向储气罐的排气量为额定排气量,卸载过程中的排气量为0。而实际上排气量的调节是通过控制进气阀门来实现的,也就是说在卸载过程中空压机也还是在向储气罐排气,此时进气口处于关闭状态,气在控制回路中循环,所以空压机的卸载状态并不是空载状态,其运行的功率也要大于空载功率,通常为额定功率的45%左右。

3 某木业空压机实际运行工况分析

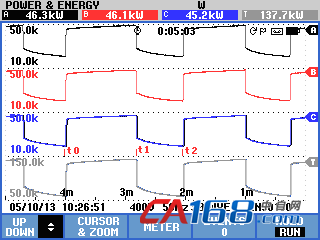

图1为某中纤板企业空压机改造前测量数据,该图为连续5分钟运行的功率曲线,该空压机电机额定功率132kW,加载压力0.7MP,卸载压力0.6MP,图1中标示了三个时间点:t0、t1、t2。

图1 某中纤板企业空压机改造前功率曲线

分析该图可得到以下信息:

①空压机功率呈周期性变化,与空压机实际工作过程相对应,其中t0~t2时间段为一个周期,t0~t1时间段功率为130kW~140kW,电机处于额定状态运行,此时空压机处于加载状态。t1~t2时间段功率为55~75kW,电机功率为额定功率50%左右,此时空压机处于卸载运行状态。

②t0~t1时间段空压机加载运行,在此过程中排气压力持续提升,随着压力上升,电机运行功率也随之上升,从130kW上升到140kW,如果排气压力稳定在设置的加载压力时,电机的输出功率也能稳定在最小加载功率,也就是说加卸载工作模式会带来更多的电能消耗。同时随着压力的上升,管网系统的泄露量也会增加,造成更多的能量损耗。

③t1~t2时间段空压机卸载运行,在此过程中排气压力持续下降,随着压力下降,电机运行功率也随之下降,但其运行功率大于电动机空载运行功率,而并不对负载做功,此时超出电动机空载部分的功率被浪费,约有40%的额定功率。

以上几点对空压机实际运行功率曲线的分析结果,也印证了空压机的工作过程。

4 速度闭环控制在空压机节电中应用

通过对实际运行工况的分析,可看出该空压机的额定排空量大于生产所需求的用气量,在加卸载模式下能量的损耗主要有三个方面:

①加载时超出加载压力后有功消耗增加;

②供气压力大于加载压力时管网的泄露增加;

③卸载运行时电机超出电机空载功率部分的有功功率,和卸载时的无功损耗。

经过分析,要解决以上几点的能量损耗,关键在于改变空压机排气量,使空压机排气量刚好等于用气需求量,这样空压机系统运行的压力可以稳定在生产所需求的压力值,上述①②中的损耗可消除,同时空压机一直处于加载模式,③中卸载时超过空压机空载功率部分的损耗也消除掉了。

然而,生产用气需求的不稳定性需要空压机的输出空气量能够随之实时改变。空压机排空量的改变可以通过使用变频器来调整电动机的转速,改变输出轴功率,从而改变输出空气量。仅仅满足能改变排空量是不够的,还需要满足可以实时调节的功能,在调节过程中,排空量的变化可以通过压力值来体现,只要能保证供气压力稳定在原来设置的加载压力就可以满足用气的需求。也就是说可以根据储气罐内空气的压力来实时调节空压机电机的转速,从而实现供应的空气与需求的空气相平衡,使空压机系统最大限度降低能量损耗。

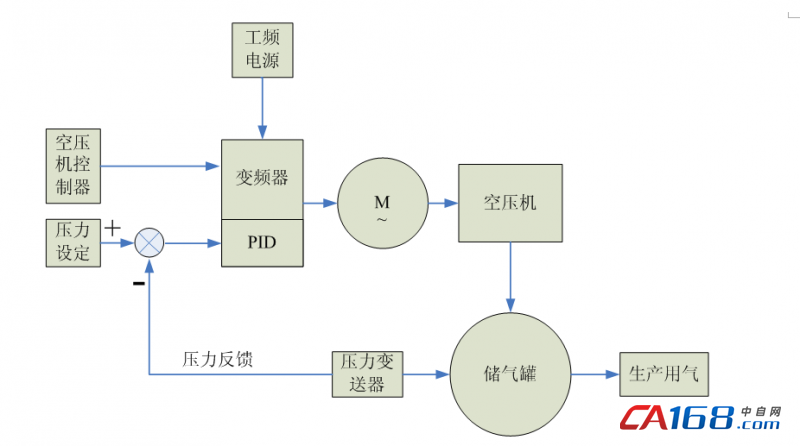

由此我们可以将变频器速度闭环控制功能应用到空压机改造节电中,采用PID调节根据储气罐反馈的压力信号来实时调节转速,使供气压力恒定。图2为空压机变频改造原理图。

图2 空压机变频改造原理框图

如图2所示,将变频器串入工频电源与电机之间,空压机的起动和控制仍使用原控制器,将控制器的输出信号接至变频器,来控制变频的运行和停止,安装压力变送器,将压力信号转换成模拟电信号接入变频器PID接口,在变频器中设置合适的PID参数,这样就形成了压力和频率控制的闭环系统。

实测该空压机改造前后用电数据,节电率约为13%。分析可知,影响节电率的参数为空压机卸载时间与总运行时间的比值,比值越大,空载运行时间越长,节电空间越大,反之亦然。

5 空压机变频改造中的注意事项

空压机的变频改造是为了提升空压机系统运行效率,实现节能降耗,然而空压机系统在工业生产中具有至关重要的作用,相对于节电来说,其稳定运行更为重要。因此,我们在对空压机系统进行节电改造的过程中需要从系统稳定运行做更多的考虑:

①空压机电机一般都不是变频电机,低频运转时温升会增加,需根据实际调速后电机温升来确定变频器的最低频率,建议最小频率设置不低于40Hz,有外部制冷措施的可适当调低,采用变频电机的根据变频电机参数进行最低频率的设置。

②保留工频回路,变频器故障时可切换成工频运转,不影响用气需求。旁路运行时要切断变频器两端的连线。

③在变频器输出端增加滤波电抗,减小谐波对电机造成的影响。

④在用气量变化较大的应用中,为避免闭环响应不及时,压力不稳定,影响用气需求,要设置合适的PID调节的速度,必要时可以适当增加设定压力,使压力一直能高于所需最低压力,以优先保证生产用气需求。

⑤在空压机控制器中设置适当的加载延时时间,这样电机在完全起动后才开始带载,避免电机起动过程中负载突变,造成变频器过流保护而停机。

6 结束语

并非所有空压机都适合采用变频节电,长期加载运行的空压机是没有节电空间的,改造前应当根据卸载时间比来评估经济效益,与投资额进行对比,来计算回报周期。

变频器的成本和效率也直接影响项目的回收周期,在功率的选型上选择与空压机电机匹配功率的型号即可,同时要选择高效率的变频器,以减少变频环节的能量损耗。

作者简介

唐文浩(1986-)男 工程师 电力系统自动化与节能领域

参考文献:

[1] 谢水英等.螺杆式空压机变频节能改造[J].中国现代教育装备,2010,22.

[2] 张燕宾.变频调速应用实践[M].机械工业出版社,2000.

[3] 韩安荣.通用变频器及其应用[M].机械工业出版社,2000.

[4] 邢子文.螺杆压缩机理论、设计及应用[M].机械工业出版社,2000.

[5] 王伟,吴小飞.空压机恒压供气节能改造的可行性[J].油气储运,2012(Z1).

[6] Gongfa Li.Research of Intelligent Control of Air Compressor at Constant Pressure[J].Journal of

computers,2012,5.

共0条 [查看全部] 网友评论