变频调速已在各类机械的电力驱动和清洁能源(水力和风力)发电系统中获得广泛应用。变频器种类繁多,应用较多的是H桥级联和中点钳位三电平中压变频器及两电平低压变频器。尽管它们技术已成熟,但仍有待改进之处。

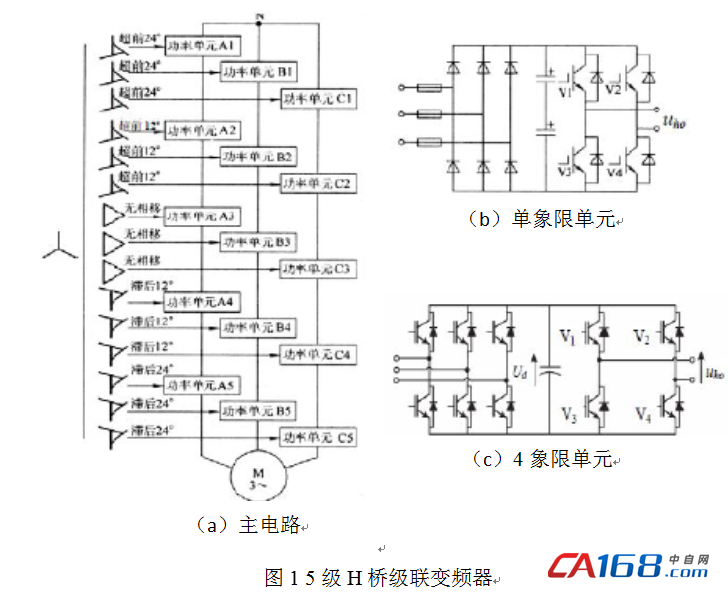

在我国中压领域,H桥级联频器(CHB)用的最多,它有许多优点:通过增加H桥功率单元(cell)的串联级数可提高额定输出电压至6kV、10kV或更高,满足我国中压电压等级标准;电网侧和输出侧谐波小,号称“完美无谐波”;采用价廉、可靠的1700V低压IGBT、dv/dt小、使用普通电机。尽管它的性能优良,但因cell数量多带来3个弱点:电网侧变压器副方绕组多,加之移相要求,设计和制造困难,干式变压器的体积、重量、价格和可靠性都比常规油浸变压器差很多;贮能电容器能量大、数量多,常用电解电容器,可靠性不如薄膜电容;整流电源数多,通常采用二极管整流,无法把电机再生制动能量回馈给电网,实现四象限运行。

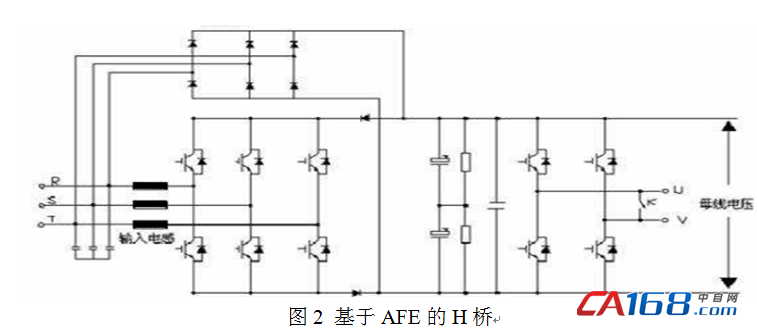

为满足众多应用对四象限运行的要求,例如提升机和轧机等传动,我国某些企业把CHB功率单元中的二极管整流改为IGBT整流,它允许功率从直流母线流回电网,从而实现电动机再生能量的回馈。这些企业的IGBT整流器多按PWM整流模式(又称有源前端AFE)设计。尽管AFE有许多优点,但需增加许多滤波元件,电路复杂,控制麻烦。西门子公司在其Sinamics系列低压变频产品中推出一种允许双向功率流的新整流电源—IGBT整流/回馈单元,它的主电路和AFE一样,也是一个三相IGBT桥,但不采用PWM调制,所有开关器件都按照电网侧交流电源同步开关模式工作,其特点是不用增加滤波元件,控制也特别简单,没有任何闭环调节和PWM调制环节。把这种单元用于H桥功率单元的前端整流,则可以解决前述用AFE整流带来的问题,简化电路及控制[1]。远大集团成功开发出基于此技术的10kV/10MVA四象限H桥级联频器,效果很好。

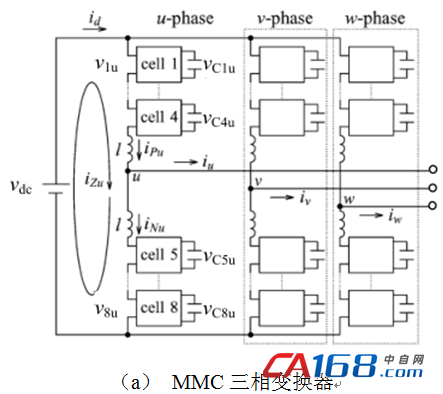

模块化多电平变换器(MMC)是另一种电压型级联多电平PWM变换器[1],它既可用作电网侧整流器也可用作负载侧逆变器。与CHB相同,MMC也是基于模块化功率单元(cell)串联的变频器,可以通过增加串联级数提高输出电压,满足我国中压电压等级较高(6和10kV)的要求,其性能也同样优秀。与CHB不同,三相MMC逆变器有公共直流母线,因此在电网侧可以采用集中的整流器(例如不可控整流电源、PWM整流电源及IGBT整流/回馈电源等)向其供电,从而减少变压器绕组及整流电源数量,简化结构。如果电网侧也用MMC整流,则可以无变压器,还能四象限运行。MMC功率单元中贮能电容较小,可以采用寿命性较长的薄膜电容。MMC已经成功用于直流输电,2006年前后西门子公司率先推出HVDC PLUS系统,用于美国和欧洲,我国也自行开发出这类产品,用于多条柔性直流输电线路,容量达1000MW。人们希望把MMC技术用于变频调速,简化变压器和整流电源,甚至无变压器,但存在一个技术障碍 — 低频运行问题。针对这问题己经有一些对策[2],不久前西门子公司开发出适合大功率压缩机、风机和泵调速用的MMC变频器GH150[3]。

绕线异步电动机的双馈调速(DFM),又称转子侧变频调速,已有很长历史,特别是近年来随双馈风力发电技术的推广应用它更为人们熟悉。在双馈调速系统中,电机定子绕组接电网,转子绕组接变频器,通过改变变频器的输出电压和频率实现调速。由于流过变频器的功率是异步电机的转差功率,调速范围越窄变频器容量越小,用较小功率变频器调节大功率电机转速是双馈调速的主要优点。此外,由于变频器额定输出电压按调速时最大转差对应的转子电压选取,等于smaxVro(Vro——堵转时的转子电压),绕线异步电动机的Vro小于定子电压,加之smax小,变频器电压远低于定子电压,可以用低压变频器调节中压电机转速。基于上述优点,它在泵和风机传动、风力发电,抽水蓄能和飞轮蓄能等机组中得到应用。这类调速系统的主要缺点是电机有电刷和滑环。多年来人们一直在探索无刷双馈电机[5],做过许多样机,都因磁化电流大和效率低而未实用。广东上水能源科技公司和上海电机厂合作,推出实用的400kW无刷双馈电机及其变频调速系统,并成功用于陕西梯级排灌站。

双馈调速DFM的另一缺点是不适合用于宽调速场合,调速范围大,它的变频器功率小和电压低的优点消失。人们希望找到一种方法,在保留DFM优点的同时,把调速范围扩大到100%,实现从零到最大转速的调速。切换型双馈调速(SDFM)是实现这期望的解决方案[6],它把整个调速范围分成高速和低速两段,分别采用不同工作模式:在高速段,定子接电网,转子接变频器,按常规DFM模式工作,称联网模式;在低速段,定子离网,改接直流励磁电源或三相短接,转子接变频器,电机变成一台定、转子功能互换的同步电动机或异步电动机,利用转子侧的变频器实现从零到切换转速间的调速,称离网模式。美国马省理工学院(MIT)推出低速段定子直流励磁的切换型双馈调速方案[7],打算把它用于船舶推进传动。ALSTOM公司把低速段定子三相短接的切换型双馈调速方案用于300MVA抽水蓄能机组传动[8]。

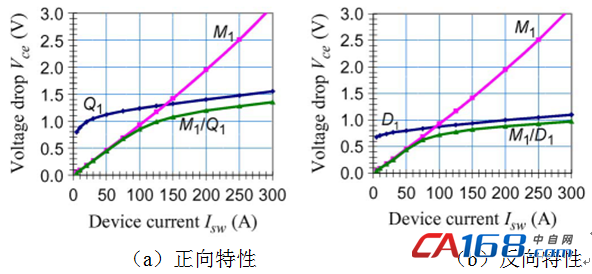

IGBT和反并联续流二极管是双极器件,它们的通态特性用门槛电压+小动态电阻表征,MOSFET是单极器件,它的通态特性用线性电阻表征,电流小时MOSFET比双极器件通态压降小,电流大时双极器件比MOSFET通态压降小。二者并联的混合开关在小电流时电流主要流过MOSFET、大电流主要流过双极器件。逆变器输出电流是正弦电流,流过器件的电流时小时大,因此混合开关的平均通态损耗比只用IGBT和二极管小,若辅以软开关技术,器件的开关损耗也小,从而提高逆变器效率。美国弗吉尼亚理工学院把硅IGBT+硅MOSFET混合开关和ZVS技术用于55kW牵引驱动[9],逆变器效率高达99%。ABB制出硅IGBT+碳化硅MOSFET混合模块,除降低通态损耗外,还能降低IGBT的开关损耗及抑制MOSFET关断时的振荡和过电压。

本文简介上述5种改进技术:

(1)基于IGBT整流/回馈的四象限H桥级联频器;

(2)调速用MMC变频器;

(3)无刷双馈调速;

(4)切换型双馈调速;

(5)基于IGBT和MOSFET混合开关的低压逆变器。

2 基于IGBT整流/回馈的四象限H桥级联频器

H桥级联变频器在我国应用最广泛,它的原理为人们所熟知,其主电路绘于图1(a)。它基于H桥功率单元(cell)的串联,输入和输出性能优良,但因cell数多,其中的整流电源多采用二极管整流,如图1(b),无法把电机再生制动能量回馈给电网,实现四象限运行。为满足众多应用对四象限运行的要求,例如提升机和轧机等传动,我国某些企业把cell中的整流改为IGBT整流器,见图1(c),它允许功率从直流母线流回电网,从而实现电动机再生能量的回馈。

这些企业的IGBT整流器大多按PWM整流模式(又称有源前端AFE)设计。AFE有许多优点,除允许双向功率流外,还能实现网侧电流正弦(一个开关周期平均值)及功率因数=1,在电网电压波动时稳定直流电压,在电网电压故障降低过多时通过关断所有IGBT来避免逆变颠覆。

AFE的主要问题是需要的交流进线电抗值Xi大。Xi用以限制进线电流脉动率,它的值与IGBT整流桥交流输入端和正弦交流进线端之间的电压差的伏秒面积成比例,AFE采用PWM控制,IGBT桥交流输入端是PWM调制方波,脉动幅值大,伏秒面积大,所以Xi大。如果IGBT的开关频率是2.5kHz,要求进线电抗值为10%左右。整流变压器付方绕组的漏抗值约为5%,不满足要求,需另外加装交流进线电抗器和滤波电容器(电容还起隔断各cell间的高频干扰作用)。有的企业还把H桥中交-直变换的整流和回馈功能分开,整流仍用二极管桥,回馈用IGBT桥,这种H桥的主电路示于图2,比图1(c)复杂很多,由于cell数量多,增加的元器件数量相当可观。另外,AFE的控制也很麻烦,它的调节系统由直流电压调节外环及基于同步旋转轴系的交流电流调节内环(包括有功和无功电流调节及矢量变换等)构成,每个cell的IGBT整流桥都要一套PWM调制环节,由于变压器付方绕组间存在相移,要求产生PWM信号的正弦调制信号的相位也要随之改变。

西门子公司在其Sinamics系列低压变频产品中推出一种允许双向功率流的新整流电源—IGBT整流/回馈单元,把它用于H桥功率单元的前端,可以解决前述用AFE整流带来的问题[1]。它的主电路和AFE一样,也是一个三相IGBT桥,但不采用PWM调制,所有开关器件都按照网侧交流电源同步开关模式工作。每个开关在一个交流电源周期中只导通和关断一次,于自然换流点(a =0°)处开始导通,持续120°后关断。由于桥中每个相支路的上下两个开关器件的导通时间彼此错开,间隔60°,无“直通”可能,不必像AFE那样另外设置防直通的“死时”,工作可靠。该单元器件的开关频率只有50Hz,远低于AFE,有助于提高装置出力。这种电源加在进线电抗Xi上的脉动电压的幅值很小(6脉波整流电压瞬时值与平均值之差),伏秒面积小,故需要的电抗值小,对于低压IGBT装置Xi ≈4—5%,它与H桥级联整流变压器付方绕组的漏抗值相同,不必像AFE那样另外增加滤波元件,取消图2中所有比图1c增加的元器件。在电网故障,电压突然降低过多或完全掉电時,立即关断所有IGBT,该电源变成二极管整流桥,不存在逆变颠覆问题,不会出事故。它的控制和调试特别简单,没有任何闭环调节,也无PWM信号产生环节。

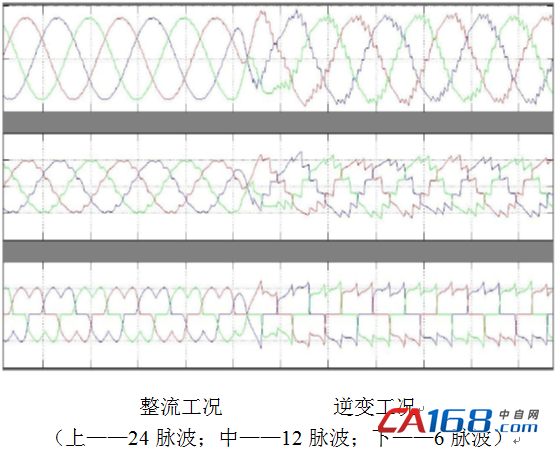

由于开关器件的门极驱动脉冲不移相,所以这整流/回馈单元的网侧电流谐波和功率因数与接有同样进线电抗的二极管整流器基本相同。单个整流/回馈单元属6脉波整流。把它用于CHB后,由于变频器中整流桥和整流变压器付方绕组数多,和二极管整流的CHB一样,利用变压器付方绕组的移相也可以获得等效整流脉波数很高的效果,变压器进线电流谐波小,功率因数高(≈0.95),不需要无功补偿及谐波收收措施。6脉波(1个单元)、等效12脉波(2个单元)和等效24脉波(4个单元)整流的网侧电流仿真波形示于图3。

图3 6、12和24脉波整流的网侧电流波形

远大集团成功开发出基于此技术的10kV/10MVA四象限H桥级联频器,使用3.3kV的IGBT,4级H桥串联,等效24脉波整流,全功率回馈时网侧电流总畸变率THD<4%,效果很好。

3 调速用MMC变频器

模块化多电平变换器MMC是另一种电压型级联多电平PWM变换器,它既可用作电网侧整流器也可用作负载侧逆变器。与CHB相同,MMC也是基于模块化功率单元串联的变频器,可以通过增加串联级数提高输出电压,满足我国中压电压等级较高(6和10kV)的要求及获得优良性能。与CHB不同,三相MMC有公共直流母线,因此在电网侧可以采用集中的整流器(例如不可控整流电源、PWM整流电源及IGBT整流/回馈电源等)向其供电,从而大量减少变压器绕组及整流电源数量,简化结构。如果电网侧也用MMC整流,则可以无变压器,还能四象限运行。

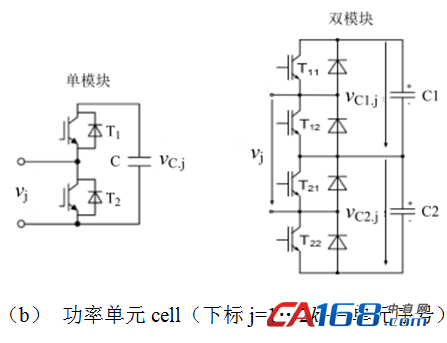

MMC的每个相支路(leg)由2k个功率单元cell(又称子模块SM)和一个限制环流的中点抽头电抗器串联构成。串联级数k取决于变频器的额定输出电压。8个单元(k=4)级联的MMC三相变换器(逆变或整流)及其功率单元cell示于图4。有两种功率单元:单模块和双模块。单模块在许多文献中都有介绍,用于直流输电系统,双模块少见报导,用于西门子公司的调速变频器GH150[3]。

图4 8单元(k=4)级联的MMC三相变换器及其功率单元cell

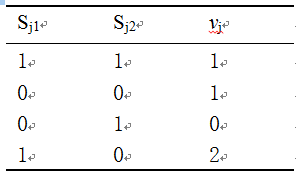

双模块cell由两个斩波开关串联构成,称上开关为Sj1及下开关为Sj2,每个斩波开关中有两个IGBT,定义上IGBT导通为1态,下IGBT导通为0态。若两个电容电压vC1.j=vC2.j=vC=1,4个IGBT组合出4种工作状态,3种端口电压vj,见表1。

表1 4种工作状态和3种端口电压

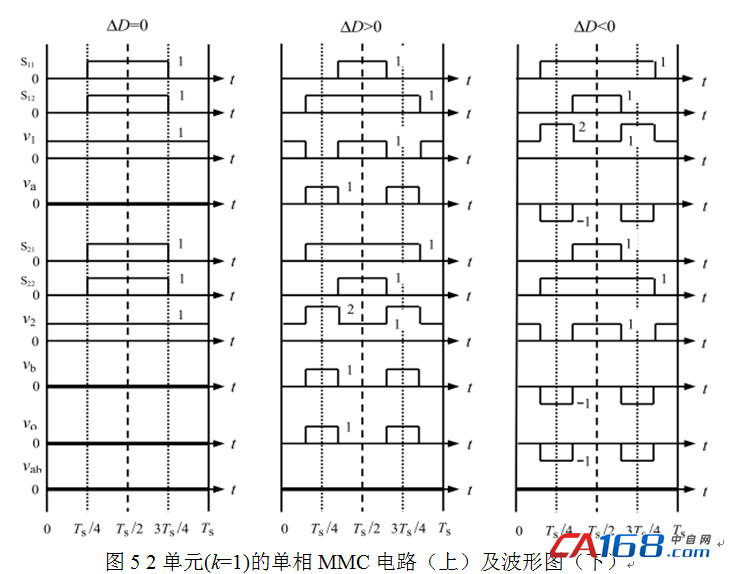

这些开关都按脉宽调制(PWM)模式工作,占空比D = T1/Ts (T1 — 1态持续时间,Ts — 开关周期)。

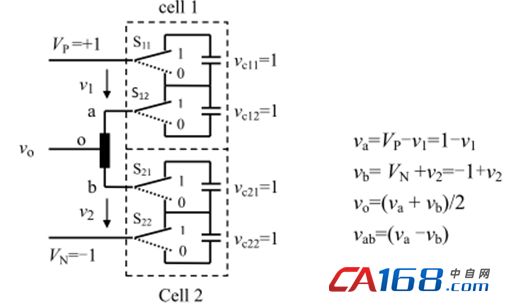

为帮助理解MMC的工作原理,在图5中绘出2单元(k=1)的单相MMC电路及波形图。在图中用理想开关代替IGBT,并忽略负载电流引起的电容电压波动。开始工作前(初始状态),所有cell中电容都充电至Vc=Vdc/2=(VP-VN)/2=1(所有电容电压之和=2Vdc=4),所有开关的占空比均为0.5,cell 1的端口电压v1= cell 2的端口电压v2=1,这时该k=1单相MMC的输出vo=0。开始工作后,开关S11和S22的占空比D11=D22=0.5-DD,S12和S21的占空比D12=D21=0.5+DD。按表1所示关系绘v1和v2曲线:在DD>0时,v1减小及v2增大,vo=2DDVc>0(一个开关周期平均值),是在0和+Vc间跳变的方波;在DD<0时,v1增大及v2减小,vo=2DDVc <0,是在0和-Vc间跳变的方波。若DD按正弦规律变化,则相输出电压vo为正弦电压,最大峰值= Vc。从图中还看出,vo的方波频率=2×开关频率(2倍频)。

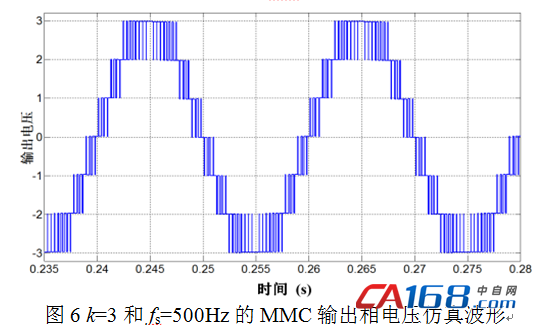

由图5知:如果电容和IGBT电压相同, k=1单相MMC的输出电压大小和波形与CHB中单个H桥的输出电压大小和波形相同,因此k级串联的CHB与k级串联MMC的输出相同。和CHB一样,也令MMC各级cell中的PWM信号彼此相位错开Ts /k (上臂和下臂对应cell的PWM信号同相位),则输出相电压的电平数N=2k+1,PWM调制频率为2k/Ts ,是器件开关频率fs的2k倍。k=3(6单元)和fs=500Hz的MMC输出相电压仿真波形示于图6,输出相压的电平数N=7,PWM调制频率fmod=3000Hz。

从图5还看出,限制环流电抗器两端电压vab=0,且与DD和输出电压无关,因此限制环流电抗器的电感值不大。计及负载电流引起的电容电压波动后,vab≠0,其大小随电容电压波动量增大而加大。

CHB中每个H桥使用4个IGBT和1个电容,而k=1单相MMC需8个IGBT和4个电容,IGBT数量加倍,电容数量为4倍。在CHB变频器中全部输出电流都从H桥中的IGBT流过,而在MMC变频器中输出电流由上下两臂的IGBT共同提供,因此MMC中IGBT的额定电流比H桥小(计及环流,不是减半),相应MMC中单个电容的电容量也比H桥小。根据西门子公司的计算[4],相同输出电压和电流的变频器,MMC使用的电力电子器件芯片总面积比H桥大约40%(它反映器件总价格)。由于MMC可以承受较高直流电压脉动,它的电容总能量(它反映电容总价格)反而比CHB小(约40%) [4]。

由于MMC每个cell中都有贮能电容,相支路中又有环流电抗,所以公共直流母线上不需要再接直流贮能电容。

MMC变频器与CHB变频器的比较:

(1)二者的逆变部分都是基于模块化功率单元串联的电压型PWM逆变器,可以通过增加串联级数提高输出电压,满足我国中压电压等级较高(6和10kV)的要求。在器件和电容电压相同及串联级数k一样时,二者输出电压的大小和波形相同,因此具有同样的优良性能。

(2)和CHB不同,MMC有公共直流母线,在电网侧可以采用集中的整流器(例如不可控整流电源、PWM整流电源及IGBT整流/回馈电源等)向其供电,从而大量减少变压器绕组及整流电源数量,简化结构。只要整流电源的脉波数≥24,就能满足电网谐波的国标要求。如果电网侧也用MMC整流,则可以无变压器,还能四象限运行。

(3)MMC的电网侧变压器副方绕组及从其到功率单元柜的电缆数量减少后,可以使用常规油浸变压器并置于控制室外,从变压器的体积、重量、价格及控制室的建筑面积和冷却通风诸方面均获益,可靠性也得到改善。

(4)与CHB相比,同样电压和电流的MMC装置需要的贮能电容数量增至4倍,但电容总能量(它反映电容总价格) 反而比CHB小[4]。也就是说每个功率单元中的电容器能量小,可以使用比电解电容体积大但寿命长的薄膜电容。

(5)上述收益是有代价的。与CHB相比,同样电压和电流的MMC变频器需要的开关器件数量加倍,器件芯片总面积(它反映器件总价格)增加约40%[4]。

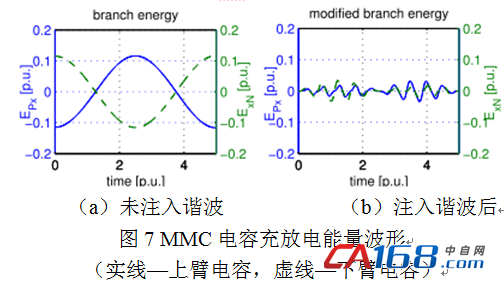

MMC技术始于2001年,2006年前后西门子公司率先推出基于此技术的HVDC PLUS系统,成功用于柔性直流输电。人们希望把MMC技术用于变频调速,简化变压器和整流电源,但存在一个技术障碍 — 低频运行问题。MMC逆变器输出的基波电流流过cell中的电容,造成电容电压波动。以u相为例,在相电流iu流出相支路的半个基波周期中,这支路上桥臂cell中的电容不断充电,uCju升高,下桥臂cell中的电容不断放电,uCju降低;在电流iu流入相支路的半个基波周期中,上桥臂cell中的电容不断放电,uCju降低,下桥臂cell中的电容不断充电,uCju升高,见图7a。基波频率越低,uCju波动越大,从而限制了MMC的最低运行频率,通常只有额定频率的50-60%(pu值),无法用于变频调速。

(输出频率=0.2pu) (图中下标x为u、v、w三相中不特指的某相)

解决低频运行问题的办法是注入谐波,在低频段加入较高幅值(>基波)和频率(几十Hz)的三相共模电压(三相中大小相等及相位一样的电压分量)和交流环流,让电容以较高频率充放电,从而减小电压波动[2]。注入谐波后电容充放电能量波形示于图7(b),与图7(a)相比,脉动量大幅减小。由于正弦共模电压和交流环流幅值大,影响MMC出力,电机的低速转矩小于额定转矩。对油气压缩机、泵和风机等设备来说这转矩己经够用,因为它们基本上是空载起动,也不在那么低的转速带负载稳定工作。

MMC和CHB是都级联型变频器,由多个功率单元串联构成。为提高可靠性,可以在设计时多串联一个单元(k+1冗余)或两个单元(k+2冗余),出现单元故障时通过旁路开关去掉该单元,维持变频器继续工作。称这种技术为“单元冗余及旁路”,增加设备和投资不多,效果显着,对某些生产连续性要求高、故障停机会造成重大损失的应用场合意义大。西门子公司在其MMC变频器的每个功率单元两端都并联一个旁路开关,并为此开发专用快速旁路接触器。这接触器在变频器运行过程中一直处于待激活状态,它的动作时间约625ms,整个旁路操作时间<1ms。由于操作时间非常短,旁路操作期间电流稳定,没变化,因此也无转矩和转速下降(“无缝”旁路操作)。

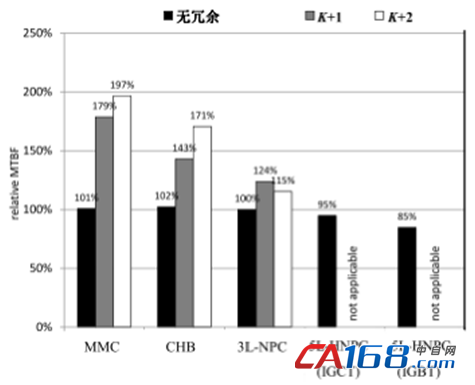

中点钳位三电平变频器(3L-NPC)和基于三电平H桥的五电平变频器(5L-HNPC)使用4.5kV高压器件,数量少,级联型MMC和CHB变频器使用1.7V低压器件,数量多。通常器件数量越少的变频器越可靠,但从器件本身来说,低压器件比高压器件技术更成熟,使用量大、经验多、可靠,究竟那种变频器更可靠?

为比较常用变频器的可靠性和了解冗余效果,参考文献[4]给出MMC、CHB、3L-NPC和5L-HNPC四种6.6kV变频器的平均故障间隔时间MTBF(mean time between failures)定量分析结果,示于图8。由图知:无冗余之四种变频器的相对平均故障间隔时间MTBF彼此相差不大,都较可靠;有k+1和k+2冗余的级联型MMC及CHB变频器的相对MTBF大幅提高,可靠性远超3L-NPC和5L-HNPC变频器。

图8 无冗余及有冗余(k+1和k+2)变频器的相对MTBF

4 无刷双馈调速

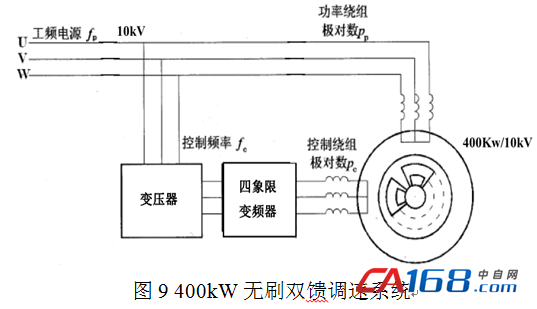

绕线异步电动机的双馈调速(DFM),又称转子侧变频调速,已有很长历史,特别是近年来随双馈风力发电技术的推广应用它更为人们熟悉。在双馈调速系统中,电机定子绕组接电网,转子绕组接变频器,通过改变变频器的输出电压和频率实现调速。它的优点是用低压较小功率变频器调节中压大功率电机转速,缺点是电机有电刷和滑环。多年来人们一直在探索无刷双馈电机[5],做过许多样机,都因磁化电流大和效率低而未实用。广东上水能源科技公司和上海电机厂合作,推出实用的400kW无刷双馈电机及其变频调速系统,如图9所示。并成功用于陕西梯级排灌站。除节能外,还解决了梯级排灌站不停机进行流量调节的难题,颇受用户欢迎。

无刷双馈电机是一种具有绕线异步电机特性而又无电刷和滑环的电机[5]。它有多种结构,分两大类:级联式和调制式。级联式是双定子和双转子结构,电磁关系较简单,但轴向尺寸长,无法装在原有电机基础上。调制式为单定子和单转子结构,定子中放置两套绕组:功率绕组(高压,极对数pp)和控制绕组(低压,极对数pc),转子为笼形或磁阻凸极结构,电磁关系较复杂,但轴向尺寸短,可以装在原有电机基础上。排灌站项目是改造项目,采用调制式结构。

调制式无刷双馈电机的转速

式中fp和fc分别是功率绕组和控制绕组的频率。由式(1)知,可以通过改变fc调节电机转速。式中+fc表示从同步转速向上调,-fc表示从同步转速向下调。双馈调速系统可以上调、下调和上下调。上下调变频器功率最小,只上调能减小电机磁化电流,提高效率,因为上调能减小电机fc=0时的功率。该项目采用只上调模式。

无刷双馈电机因其磁路复杂及气隙较大,导致磁化电流大、效率低,它是众多样机未能实用的原因。近年来情况有所改变,国外已有多套无刷双馈电机试运行的报导,其中最大的是英国剑桥大学研发的250kW发电机。陕西排灌站的400kW电动机应是最大且实际运行的无刷双馈电机。这台电机的机座号与改造前的笼形电机相同,比普通电机约大15%,其技术数据如下:

额定功率400kW,转速750-1000r/min,

功率绕组:电压10kV,电流35A,极对数=3,

控制绕组:电压690V,电流250A,极对数=1,

空载电流11A,空载功率13.5kW,总损耗(铁耗+机械耗+满载铜耗+杂散耗)25.73kW。

变频器:额定输入电压660V,额定输出电流180A,额定功率160kW。

5 切换型双馈调速

双馈调速DFM的另一缺点是不适合用于宽调速场合,调速范围大后它的变频器功率小和电压低的优点消失。人们希望找到一种方法,在保留DFM优点的同时,把调速范围扩大到100%,实现从零到最大转速的调速。

切换型双馈调速(SDFM)是实现这期望的解决方案[6],它把整个调速范围分成高速和低速两段,分别采用不同工作模式:在高速段,定子接电网,转子接变频器,按常规DFM模式工作,称联网模式;在低速段,定子离网,改接直流励磁电源或三相短接,转子接变频器,电机变成一台定、转子功能互换的同步电动机或异步电动机,利用转子侧的变频器实现从零到切换转速间的调速,称离网模式。

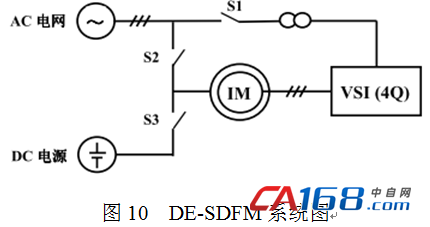

(1)低速段定子直流励磁的切换型双馈调速系统(DE-SDFM)[6,7]

低速段定子直流励磁的切换型双馈调速系统(DE-SDFM)示于图10,定子绕组电阻小,不可控直流励磁电源电压很低,相应容量也小。

电机转子旋转的角速度wm等于定子磁链在气隙中旋转的角速度ws与转子磁链相对于转子轴旋转的角速度wr之差。

高速时(联网模式—ac mode)按常规双馈调速模式工作,定子接电网,定子磁链在气隙中以同步速旋转,ws = 1,借助转子侧的VSI变频,通过改变wr实现调速,wm = 1-wr 。低速时(离网模式—dc mode),定子直流励磁,电机变成一台定、转子功能互换的同步电动机,定子磁链在气隙中静止不转,ws = 0,也借助转子侧的VSI变频,通过改变wr实现调速,wm =-wr。注意,在高低速两种模式切换时,变频器要倒换相序。

把高、低速段的切换点设在wm=wsw = 0.5处,全调速范围的转子电压Vr,wr和有功功率变化曲线绘于图11。由图知,全调速范围为0-1.5,电机轴功率从0线性增至1.5,全程恒转矩,变频器最大电压和功率都只有0.5。如果某负载要求在0-1500r/min范围中恒转矩调速,且在最高转速时功率=1500kW,只需选用一台1000kW/1000r/min的绕线异步机和一台500kW的变频器便可胜任,变频器功率是电机额定功率的1/2,最大轴功率的1/3,变频器电压= 0.5 (转子堵转电压Vro的1/2)。

图11 全调速范围的转子电压Vr,wr和有功功率变化曲线

美国马省理工学院打算把此方案用于船舶推进。它的样机仅1hp/220V,离实用尚有距离。

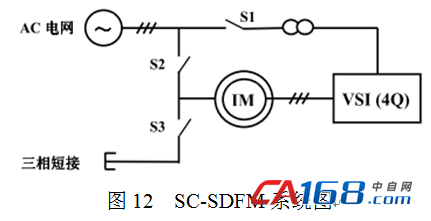

(2)低速段定子三相短接的切换型双馈调速系统(SC-SDFM)[6]

低速段定子三相短接的切换型双馈调速系统(DE-SDFM)示于图12。

和DE-SDFM一样,本系统也把整个调速范围分成高速和低速两段,分别采用不同工作模式:高速段按常规双馈调速模式工作,异步电机IM的定子绕组接电网,转子绕组接四象限变频器VSI,称联网模式(ac mode);低速段,定子离网且三相短接,转子接VSI,电机变成一台定、转子功能互换的异步电动机,利用转子侧的变频器实现从零到切换转速间的调速,称离网短路模式(sc mode)。本系统与DE-SDFM区别是:DE-SDFM在低速时转子电流是直流电流,定子磁链在空间静止不动,wm=-wr;本系统在低速时定子磁链在空间以很低的定子转差角速度Dws在旋转,相应定子电流是该角频率的低频交流电流,转子轴角速度wm = -wr +Dws 。

若把高、低速段的切换点设在wm=wsw = 0.5处及忽略Dws ,图11所示之DE-SDFM全调速范围的Vr,wr和有功功率变化曲线近似适用SC-SDFM(把图中dc-mode的改为sc-mode)。不同于DE-SDFM,本系统(SC-SDFM)低速工作时定子无外励磁,电机的磁场全靠转子电流来建立,需适当减小低速段轴转矩。也就是说,与DE-SDFM相比,SC-SDFM系统适合用于低速负载转矩略小场合。

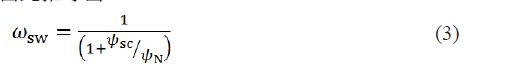

某些负载机械,例如风机、泵、压缩机和抽水蓄能机组等,它们的工作转速范围窄,低速时负载转矩很小。若它们采用SC-SDFM系统,可以通过低速段弱磁来提高切换转速,扩大sc-mode段及缩小ac-mode段,从而进一步降低变频器功率及电压。若低速sc-mode时定子磁链=ysc<yN (额定磁链),高速ac-mode时定子磁链=yN,切换时电机轴角速度wm=wsw,

在切换前后的转子电压都等于变频器额定电压,由此推导出

超同步时电机轴最大角速度wm.max=2-wsw ,最大轴功率=(2-wsw)Pm.N 。采用低速段弱磁措施后,变频器功率=(1-wsw)Pm.N 。如果某负载要求在0-1250r/min范围中调速,最大轴功率=1250kW,在低速sc-mode时磁链=yN /3,高速ac-mode时磁链=yN ,从上式算出wsw=0.75,只需选用一台1000kW/1000r/min的绕线异步机和一台250kW的变频器便可胜任,变频器功率是电机额定功率的1/4,最大轴功率的1/5,变频器电压是Vro 的1/4 。

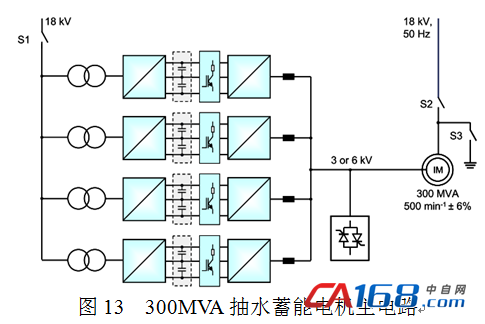

ALSTOM公司把低速段弱磁的SC-SDFM技术用于300MVA抽水蓄能机组传动[8],主电路示于图13。300MVA电机定子额定电压18kV,转子接4套並联工作的3kV四象限三电平电压型变频器。正常工作时定子通过开关S2接电网—联网工作模式,起动时开关S2断开,S3闭合,定子三相短路—离网短路工作模式。电机空载起动,负载转矩非常小(<2.5%),在起动段(sc-mode)电机深度弱磁,ysc /yN=1/8 ,ac-mode调速范围约±10%。

6 基于IGBT和MOSFET混合开关的低压逆变器

IGBT和反并联续流二极管是双极器件,它们的通态特性用门槛电压+小动态电阻表征,MOSFET是单极器件,它的通态特性用线性电阻表征,电流小时MOSFET比双极器件通态压降小,电流大时双极器件比MOSFET通态压降小。二者并联的混合开关在小电流时电流主要流过MOSFET、大电流主要流过双极器件。逆变器输出电流是正弦电流,流过器件的电流时小时大,因此混合开关的平均通态损耗比只用IGBT和二极管小。IGBT(Q1)、反并联续流二极管(D1)及混合开关(M1/Q1和M1/D1)的通态特性示于图14。

图14 IGBT(Q1)、反并联续流二极管(D1)及混合开关(M1/Q1和M1/D1)的通态特性

硅IGBT和硅MOSFET并联的混合开关不能直接用于常规两电平硬开关逆变器,因为硅MOSFET器件内存在一个慢速反向体二极管,在相支路(leg)上下两臂转换工作状态时会出现过流。解决的办法是引入零电压软开关(ZVS)技术,在上臂开关导通前,通过谐振电路把原流过下臂二极管的电流转移到上臂二极管,或反之。引入软开关谐振电路虽然会带来附加损耗,但能大大减小主开关的开关损耗。

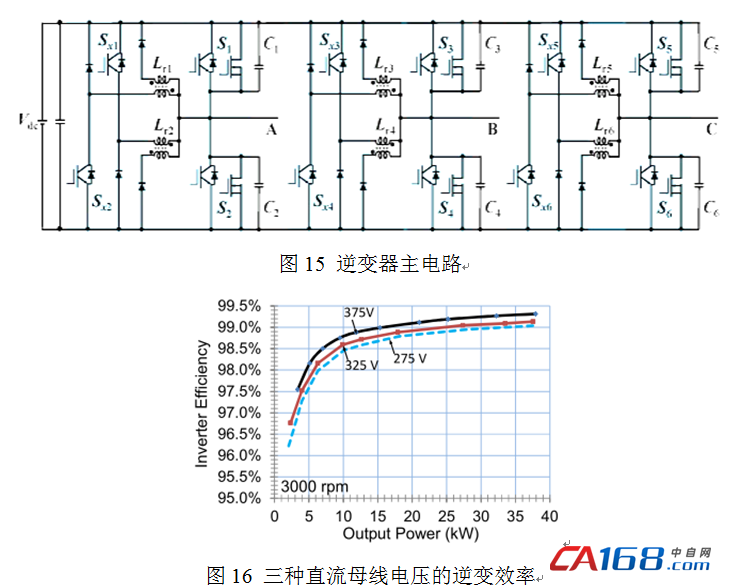

美国弗吉尼亚理工学院把硅IGBT+硅MOSFET混合开关和ZVS技术用于55kW牵引驱动[9],逆变器主电路示于图15。图中:混合开关里的续流二极管是MOSFET的体二极管,无需外加;ZVS的谐振电路由辅助开关Sx1-6、耦合电抗器Lr1-6及电容C1-6构成。该装置经美国橡树岭国家实验室检验,用卡路里检测装置测总损耗,逆变器效率非常高,达99%,见图16,结果可信。在总损耗中,磁性元件损耗占11%,辅助电源(门极驱动、控制及冷却等)损耗占7%。

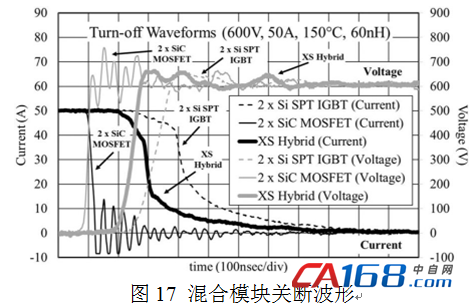

ABB公司制出硅IGBT(1200V/25A)和碳化硅MOSFET(1200V/30A)并联的混和模块(1200V/50A)[10] 。混合模块中的IGBT和MOSFET门极用同一个信号驱动。它除了具有通态损耗小的优点外,还有下列特点:

a. 碳化硅MOSFET中的体二极管关断快,把这混和模块用于逆变器时不必辅以ZVS。

b. 硅IGBT的关断有拖尾电流,它产生的损耗占总开关损耗中大部分。碳化硅MOSFET无拖尾电流,关断快且损耗小,但高di/dt和高dv/dt引起电压、电流大幅振荡。混合模块利用MOSFET快速关断能力减小IGBT拖尾电流产生的损耗,又利用拖尾电流抑制 MOSFET快速关断引起的电压、电流振荡和过压幅值,见图17。

c. 碳化硅MOSFET比硅IGBT开通快及损耗小,两器件门极用同一个信号驱动,开通之初电流主要流过MOSFET,IGBT在较小电流及较低电压下开通,其开通损耗大幅减小。

基于上述特点,这种混合模块的应用会给变频器带来大变化。

7 结论

(1)用按网侧交流电源同步开关模式工作的IGBT整流/回馈代替PWM整流可以大大简化现有4象限H桥级联变器CHB的主电路及控制。

(2)MMC变频器在获得和CHB同样优良性能的基础上,用增加约40%器件芯片总面积(它反映器件总价格)的代价,换取网侧变压器和整流电源的简化及灵活性。使用薄膜贮能电容改善可靠性。有k+1和k+2冗余之MMC及CHB变频器的可靠性远超采用高压器件的3L-NPC和5L-HNPC变频器。

(3)无刷双馈调速是多年追求的目标,400kW装置已在投入运行,当今最大。

(4)切换型双馈调速(SDFM)把调速范围扩大到100%,实现从零到最大转速的调速。它把整个调速范围分成高速和低速两段,分别采用不同工作模式:高速段按常规DFM模式工作;低速段,定子离网,改接直流励磁电源或三相短接,转子接变频器,电机变成一台定、转子功能互换的同步电动机或异步电动机,利用转子侧的变频器实现从零到切换转速间的调速。低速段弱磁的系统已在300MVA抽水蓄能机组应用。

(5)硅IGBT和硅MOSFET并联的混合开关能减小通态损耗,辅以ZVS后,逆变器效率高达99%。硅IGBT和碳化硅MOSFET并联的混合模块除降低通态损耗外,还能降低IGBT的开关损耗及抑制MOSFET关断时的振荡和过电压。

参考文献:

[1]马小亮.中压变频器的问题及对策[J].电气传动,2014,No. 1.

[2]A. J. Korn. Low Output frequency Operation of the Modular Multilevel Converter[J]. Proc. IEEE ECCE, 2010.

[3]M. Hiller. A New Highly Modular Medium Voltage ComverterTopology for Industrial Drive Applications[C]. EPE-09, 13th European Conference Record,2009.

[4]S. Busse. MTBF Comparison of Cutting Edge Medium Voltage Drive Topologies for Oil and Gas Applications[C]. Copyright Material PCIC Europe, Paper No. PCIC Europe (PICIC Lo 115).

[5]程明. 无刷双馈风力发电机的设计、分析与控制[C]. 台达电力电子新技术研讨会论文集,2016.

[6]马小亮.切换型异步电动机双馈调速系统[J]. 电气传动,2016,No. 1.

[7]A. Banerjee. Control Architecture for a Switched Doubly Fed Machine Propulsion Drive[J]. IEEE Trans. on Ind. Appl., no. 2, 2015.

[8]J. Janning. Next Generation Variable Speed Pump-Storage Power Station[C]. In Proc. 13th EPE’09, 2009.

[9]J. S. Lai. A Hybrid-Switch-Based Soft-Switching Inverter for Ultrahigh-Efficiency Traction Motor Drive[J]. IEEE Trans. on Indust. Appl., no. 3, 2014.

[10]M. Rahimo. Characterization of a Silicon IGBT and Silicon Carbide MOSFET Cross-Switch Hybrid[J]. IEEE trans. on Power Electron., no. 9, 2015.

![]()

共0条 [查看全部] 网友评论