鉴于目前在电动机变频调速节能改造领域,对于原来采用液力耦合器拖动的设备在采用变频器拖动改造时,保留和拆除液力耦合器对于节电率的影响问题上存在着很大的误区:很多技术人员和企业领导包括所谓的专家,都普遍认为如果保留液力耦合器的话只影响3~5%的节电率,而通过工程实际测量的结果是至少要减少8~10%,有的甚至超过10%。原因是他们只看到液力耦合器3~5%的丢转损耗,而忽略了还有约占传送功率3-5%的固有损耗(容积损耗和摩擦损耗以及冷却水系统和润滑油系统所消耗的功率)的存在,所以就出现了上述3~5%的说法。为了纠正这个错误以正视听,有必要从理论和实践两个方面予以澄清,避免用户尤其是EMC企业在进行节能率估算的时候出现差错,造成不必要的经济损失。

2 工作机械的负载特性

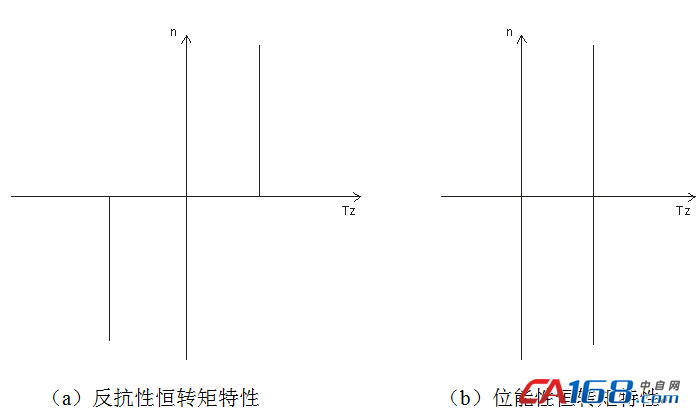

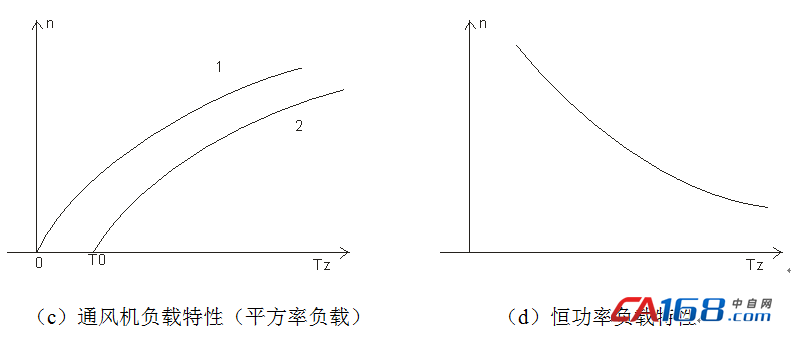

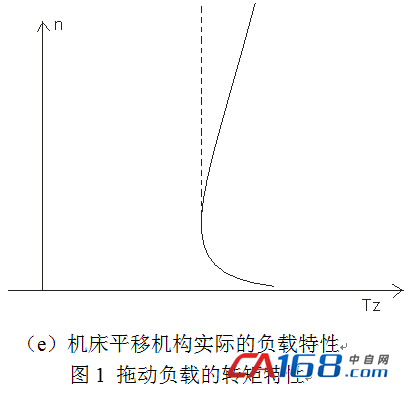

国民经济各行业中的生产机械,具有各自不同的负载特性,深入了解各种生产机械的负载特性,对于电力拖动系统的设计以及调速节能分析具有深刻的意义,生产机械的负载特性归纳起来可以分为以下5种类型:

(1)恒功率负载(或称反比例转矩负载,也称双曲线转矩负载)其负载特性TG = K1/nG,如输送高粘度,高重度液体的泵或搅拌机。见图1中的(d)所示。

(2) 恒转矩负载,其负载特性TG = K2,如带式传送机、斗式提升机、恒压定量式泵(容积式流体机械如容积泵和活塞式压缩机)。见图1中的(a)、(b)所示。

(3)递增转矩负载(一次方转矩)其负载特性TG = K3×nG。如破碎机、粉碎机和中速磨等。以及机床平移机构的负载特性,见图1中的(e)所示。

(4)平方转矩负载(二次方转矩)其负载特性TG = K4×n

(5)高次方转矩负载(三次方转矩)其负载特性TG = K5×n

( 1.理想的 2.实际的 )

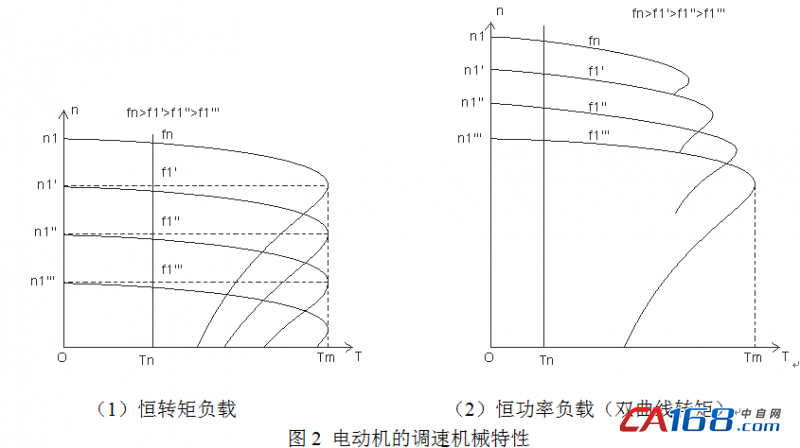

图2所示的是恒转矩负载和恒功率负载(双曲线转矩)下的电动机的调速机械特性。

其实各种工作机械的负载特性是非常复杂的,以上也只是粗略的分类。实际的工作机械负载特性,不是可以简单地用某一些规范的数学公式所能够描述的,充其量也只是“逼近”而已。而且有一些工作机械的负载特性还是分段的,在不同的工作段有不同的负载特性。如锅炉给水泵就属于这一类的负载特性,在出水前是纯二次方转矩负载特性,出水后则是具有较高静扬程的二次方转矩负载特性。

3 液力耦合器调速运行效率计算及节能分析

液力耦合器额定转差率 s≤3%,传动比 i=nT/nB 。

电动机输出功率恒等于泵轮功率:PD = PB = TD×nE = TB×nB

工作机械消耗功率恒等于涡轮功率:PG = PT = TG×nG = TB×i×nB

工作机械定速运行时的额定功率:PE = TE×nE = TG×nB

调速效率:η= PG/PD = PT/PB = TB×i×nB/ TBn×B = i

损失功率:Ps = PD-PG = PB-PT

节约功率:PJ = PE–PD = PE-PB

节电率:μ= (PJ/PE ) ×100%

工作机械的转矩特性可以统一表达为:TG = Ku×nvG(式中:u=1~5;v=-1~3)。

(1)恒功率(双曲线转矩)负载(u=1,v=-1)

对于双曲线转矩负载,有TG = K1/nG,因而有TE = K1/[nE×(1-s)]

工作机械额定功率:PE = K1/(1-s)

耦合器泵轮功率:PB = K1/i PB/PE = (1-s)/i ≥1

耦合器涡轮功率:PT = K

损失功率:PS =PB-PT = K1×(1/i-1)

功率损失率:Ψ = PS/PE = (1/i-1) ×( 1-s)

节约功率:PJ = PE-PB = K1× [1/(1-s)-1/i] < 0

节电率:Φ = PJ/PE = [1/(1-s)-1/i]×(1-s) < 0

效率:η = PT/PB = i

功率损失率为双曲线函数,理论上i在0~0.97之间时,Ψ由无限大陡降到S=0.3。实际上该类机械允许的调速范围是i=0.7~0.97之间。当imin = 0.7时,Ψmax = 42.21%;imax = 0.97时,Ψmin = S=3%,调速时功率损失很大。节电率<0,调速不但不节能反而还要费电。使用耦合器时为了改善电动机的启动性能,使电动机可以空载启动,并用电动机的尖峰力矩启动工作机械。

(2)恒转矩负载(u=2,v=0)

对恒转矩机械有TG = K2则:

工作机额定功率:PE = K2×nB

耦合器泵轮功率:PB = K2×nB PB/PE = 1

耦合器涡轮功率:PT = K2 ×nB× i PT/PE = i

损失功率:PS =PB-PT = K2×(1-i)

功率损失率:Ψ = PS/PE = (1-i)

节约功率:PJ = PE-PB = 0

节电率:Φ = PJ/PE = 0

效率:η = PT/PB = i

功率损失率为正比例递减函数,理论上调速比i在0~0.97之间,当imin = 0时,Ψmax = 100%;imax = 0.97时,Ψmin = s=3%,实际上该类机械允许的调速范围是i=0.45~0.97之间,当imin = 0.45时,Ψmax = 55%;imax = 0.97时,Ψmin = S=3%。节电率Φ = 0,调速时不节能,仅能实现工作机械的变速需要。

(3)递增转矩(一次方)负载(u=3,v=1)

对递增转矩机械有TG = K3×nG,因而有TE = K3×nE×(1-s)则:

工作机额定功率:PE = K3×n2B×(1-s)

耦合器泵轮功率:PB = K3×n2B×i PB/PE = i/(1-s)

耦合器涡轮功率:PT = K3 ×n2B×i

损失功率:PS =PB-PT = K3×n2B ×(i-i2)

功率损失率:Ψ = PS/PE = (i-i2)/(1-s)

节约功率:PJ = PE-PB = K3× n2B ×(1-s-i)

节电率:Φ = PJ/PE = (1-s-i)/(1-s)

效率:η = PT/PB = i

对Ψ求导数,Ψ,=(1-2i)/(1-s),当Ψ,= 0时,Ψ有极大值,当i=0.5时,Ψmax = 25.28%,节电率为递减函数,理论上调速比i在0~0.97之间,当imin = 0时,Φmax = 100%;imax = 1-s = 0.97时,Φmin = 0,实际上该类机械允许的调速范围是i =0.25~0.97之间,当imin = 0.25时,Φmax = 74.23%。

(4)平方转矩(二次方)负载(u=4,v=2)

对平方转矩机械有TG = K4×n

工作机额定功率:PE = K4×n3B×(1-s)2

耦合器泵轮功率:PB = K4×n3B×i2 PB/PE = i2/(1-s)2

耦合器涡轮功率:PT = K4×n3B×i

损失功率:PS =PB-PT = K4×n3B ×(i2-i3)

功率损失率:Ψ = PS/PE = (i2-i3)/(1-s)2

节约功率:PJ = PE-PB = K4×n3B ×[(1-s)2-i2]

节电率:Φ = PJ/PE = [(1-s)2-i2]/(1-s)2

效率:η = PT/PB = i

对Ψ求导数,Ψ,=(2i-3i2)/(1-s)2,当Ψ,= 0时,Ψ有极大值,当i=2/3=0.67时,Ψmax = 15.75%,节电率Φ为抛物线函数,理论上调速比i在0-0.97之间,当imin = 0时,Φmax = 100%;imax = 1-s = 0.97时,Φmin = 0,实际上该类机械允许的调速范围是i=0.35~0.97之间,当imin = 0.35时,Φmax = 86.98%。

(5)高次方转矩(三次方)负载( u=5,v=3)

对三次方转矩机械有TG = K5×n

工作机械额定功率:PE = K5×n4B×(1-s)3

耦合器泵轮功率:PB = K5×n4B×i3 PB/PE = i3/(1-s)3

耦合器涡轮功率:PT = K5 ×n4B×i

损失功率:PS =PB-PT = K5×n4B ×(i3-i4)

功率损失率:Ψ = PS/PE = (i3-i4)/(1-s)3

节约功率:PJ = PE-PB = K5×n4B ×[(1-s)3-i3]

节电率:Φ = PJ/PE = [(1-s)3-i3]/(1-s)3

效率:η = PT/PB = i

对Ψ求导数,Ψ,=(3i2-4i3)/(1-s)2,当Ψ,= 0时,Ψ有极大值,当i=3/4=0.75时,Ψmax = 11.56%,节电率Φ为高次函数,理论上调速比i在0-0.97之间,当imin= 0时,Φmax=100%;imax= 1-s = 0.97时,Φmin = 0,实际上该类机械允许的调速范围是i=0.65~0.97之间,当imin = 0.65时,Φmax= 69.91%。

4 变频器调速节能分析

变频器是通过改变电动机供电电源的频率,从而改变电动机的转速达到节能目的的。变频器的调速比为i,变频器的效率η = Pch/Pru = 92%-98%之间。工作机械的转矩特性可以统一表达为:TG = Ku×nvG(式中:u=1~5;v=-1~3)

(1)恒功率(双曲线转矩)负载(u=1,v=-1)

对于双曲线转矩负载,有TG = K1/nG,因而有TE = K2/nE则:

工作机械额定功率:PE = TE×nE = K2 额定功率恒定不变

电动机工频输入功率:PD ==PE/ηD = K2/ηD

工作机械变频调速功率:PT = K

电动机变频输入功率:Pd = PT/ηD = K2 /ηD

变频器输入功率:PB = Pd/ηB = K2 /ηD /ηB

节约电功率:PJ = PD-PB =( K2 /ηD )×(1-1/ηB) ∠0

节电率:Φ = PJ/PD = 1-1/ηB ∠0

(2)恒转矩负载(u=2,v=0)

对恒转矩机械有TG = K2则:

工作机械额定功率:PE = K2×nE

电动机工频输入功率:PD == PE/ηD = K2×nE/ηD

工作机械变频调速功率:PT = K2×nE×i PT/PE = i

电动机变频输入功率:Pd = PT/ηD = K2 ×nE×i/ηD

变频器输入功率:PB = Pd/ηB = K2 ×nE×i/ηD /ηB

节约电功率:PJ = PD-PB =(K2 ×nE/ηD )×(1-i /ηB)

节电率:Φ = PJ/PD = 1-i/ηB

(3)递增转矩(一次方)负载(u=3,v=1)

对递增转矩机械有:TG = K3×nG,因而有 TE = K3×nE则:

工作机械额定功率:PE = K3×n2E

电动机工频输入功率:PD == PE/ηD = K3×n2E/ηD

工作机械变频调速功率:PT = K3×n2E×i

电动机变频输入功率:Pd = PT/ηD = K3 ×n2E×i2/ηD

变频器输入功率:PB = Pd/ηB = K3 ×n2E×i2/ηD /ηB

节约电功率:PJ = PD-PB =( K3 ×n2E/ηD )×(1-i2 /ηB) 节电率:Φ = PJ/PD = 1-i2/ηB (4)平方转矩(二次方)负载(u=4,v=2) 对平方转矩机械有:TG = K4×n 工作机械额定功率:PE = K4×n3E 电动机工频输入功率:PD == PE/ηD = K4×n3E/ηD 工作机械变频调速功率:PT = K4×n3E×i 电动机变频输入功率:Pd = PT/ηD = K4 ×n3E×i3/ηD 变频器输入功率:PB = Pd/ηB = K4 ×n3E×i3/ηD /ηB 节约电功率:PJ = PD-PB =(K4 ×n3E/ηD)×(1-i3/ηB) 节电率:Φ=PJ/PD =1-i3/ηB (5)高次方转矩(三次方)负载(u=5,v=3) 对三次方转矩机械有:TG = K5×n 工作机械额定功率:PE = K5×n4E 电动机工频输入功率:PD == PE/ηD = K5×n4E/ηD 工作机械变频调速功率:PT = K5×n4E×i 电动机变频输入功率:Pd = PT/ηD = K5 ×n4E×i4/ηD 变频器输入功率:PB = Pd/ηB = K5 ×n4E×i4/ηD /ηB 节约电功率:PJ = PD-PB =(K5 ×n4E/ηD)×(1-i4/ηB) 节电率:Φ = PJ/PD = 1-i4/ηB 对于上述5种类型的负载,变频调速的节电率可以统一表达为式: Φ = 1-iv/ηB,(式中 v = 0~4)。 值得注意的是:以上的分析都是基于工作机械的额定(转速)功率而言的,只是一种理论分析而已。工作机械虽然在工频额定转速运行时,也可以采用一些传统的调节手段来满足生产工况的需要,例如风机可以采用入口风门的开度来控制风量,水泵则可以通过控制出口阀门的开度实现控制流量的目的。而当工作机械采用传统的控制手段时,其所消耗的电功率也是随着流量的减少而有所降低的,并不是一直保持额定功率不变的,所以以上推导的两种调速装置的节电率也是最理想的数据,实际上的节电率都要比以上推导的结果低得多。 例1:有一台额定功率为1000kW的离心式风机,当风门开度为50%时,其风量约为80%额定风量,消耗的电功率只有700kW,而不是1000kW。采用变频器调速(80%额定转速)控制风量所消耗的电功率为530kW,只节省电功率170kW,而不是470kW,节电率为24.3 %,也不是理论计算的46.7%;采用液力耦合器调速控制时其泵轮功率为640kW,若电动机的效率为95%的话,电动机输入功率为674kW,仅节省电功率26kW,节电率仅为3.7%,而不是理论计算的32%!当采用变频器代替液力耦合器调速控制时其节电率=1-调速比=20%,所节省的电功率为135 kW,而不是200 kW。 5 变频器代替液力耦合器节能分析 如果已经采用了液力耦合器调速,而用变频调速代替液力耦合器调速的话,在一般的调速范围内,可以将变频器的效率损耗与液力耦合器的容积损耗和摩擦损耗基本上相抵消,而丢转损耗则可以纳入调速效率统一计算,那么节能计算就变得十分简单了:节电率=(1- n/ne)*100%,或称:“1 – 调速比”。 而如果在改造时还要保留液力耦合器的话,则还要增加约6~10%的功率损耗。因为除了调速效率的损耗之外,液力耦合器还有两项固有的损耗: (1)首先液力耦合器具有约3~5% 的丢转率,这不仅意味着其最高转速达不到电动机的额定转速,同时也意味着传送功率的损耗,而液力耦合器的传动效率等于转速比,所以丢转损耗还意味着占传送功率3~5%的功率损耗。 (2)除了丢转损耗外,液力耦合器的容积损耗和机械损耗以及冷却水系统和油泵系统等辅助设备也要消耗一定的功率,约占传送功率3~5%,这两部分损耗加起来就要占到传送功率的6~10%。 液力耦合器虽然属于低效调速装置,但是当用在像叶片式的风机、水泵类平方转矩负载时,需要的轴功率与转速的三次方成正比,所以相对于阀门调节来讲也有相当好的节能效果,尤其是在低转速时具有相当高的节电率。 例2:有一台额定功率为1000kW的风机,当用入口风门控制风量为50%额定风量时,其消耗的电功率为580kW;采用变频器调速控制所消耗的电功率为130kW,节省电功率450kW,节电率为77.6%;采用液力耦合器调速控制所消耗的电功率为260kW,节省电功率320kW,节电率为55.2%;当采用变频器取代液力耦合器调速控制时其节电率 = 1-调速比 = 50%,但是所节省的电功率仅为130kW而已! 所以当用变频器取代液力耦合器时,其节电率 =(1- n/ne)*100%,或称:“1–调速比!”,尤其是在低转速时具有很高的节电率,但是其节电量即实际节省的电功率并不多,对于风机水泵类二次方转矩负载来说,最多不会超过额定传送功率的16.2%。最大节电量发生在i=0.67时,随着转速的上升和下降,节电量都会下降。例1中当转速为80%额定转速时节电率为20%;例2中当转速为50%额定转速时节电率为50%;但是其节电量却都是130kW。这是因为液力耦合器相对于阀门调节来说,已经节省下了很大的一部分能量了,所以在谈及节能问题时不能简单地和节电率的概念混为一谈。节电率只是一个相对的概念,只有用节电量乘上电价才是节省的电费。对于这一点,应当有一个清醒的认识。 6 结束语 本文从分析工作机械的负载特性出发,分别总结了各类工作机械在采用液力耦合器和变频器调速时的节能分析方法,以及采用变频器替代液力耦合器调速节能改造时的节能计算方法,特别是阐述了改造时保留和拆除液力耦合器对节电率影响的差别。 作者简介 徐甫荣:男,1946年生,1970年毕业于西安交通大学电机工程系发电厂电力网及电力系统专业,国家电力公司西安热工研究院退休教授级高工,长期从事发电厂自动化和辅机节能工作。退休后曾在中山明阳公司,深圳微能公司,深圳科陆变频器公司任高级技术顾问和工程技术总监,在北京国电四维节能技术公司任总工程师。曾在国内外各类刊物上发表论文近百篇;并著有《高压变频调速技术应用实践》和《高压变频调速技术工程实践》两书。

共0条 [查看全部] 网友评论