TMEIC Automatic Control Systems Structure of H-Beam Mill

LI Li1 Zhao Gangcheng Ding Gang2 Liu Dashou1

[Abstract] An introduction was made on automatic control system of H-Beam Mill. Briefly describes the principle of functional control,mainly the simplified system construction diagram and system analyses. The system has been successfully applied to the H-beam mill.

[Keyword] Automatic Communication control System construction

1. 前言

马鞍山钢铁股份有限公司H型钢厂新线是一条轧制400X200以下中小规格H型钢生产线,该生产线机械设备由意大利DANIELI公司提供,全套自动化控制设备从TMEIC公司引进,这是一家东芝和三菱电机的合资公司,总部设在日本东京。整套系统总体设计、控制系统设计、应用软件、HMI系统和自动化二级均为TMEIC美国公司提供,HMI系统为Intellution公司的iFIX(3.5) 。硬件设备即PLC控制系统、传动控制系统、电机均为TMEIC公司产品,PLC系统为V系列3000,主传动控制系统为TMdrive-30,辅传动控制系统为TMdrive-10。

该生产线总体上分为加热炉区、轧机区、冷床矫直区、冷锯区、堆垛发货区,由5个操作台操作各自区域的设备,其自动化控制系统通过以太网与整个系统相连。

2. 轧机区自动化系统总体配置

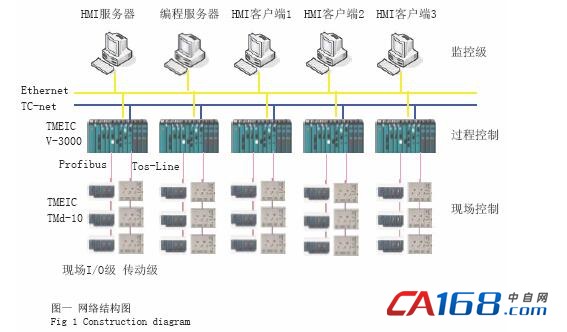

全厂整套网络由用于连接L1级(现场控制层)、L2级(过程监控层)、L3级(生产管理层)自动化系统,V-系列PLC,HMI系统的监控级工业以太网,用于各PLC系统间高速通讯的基础控制级TC-net网,用于PLC和传动系统间通讯的Tosline总线,及连接现场远程I/O的Profibus-DP总线组成,(我们有时也将最底层传动级称之为L0级,HMI系统称之为L1.5级,介于L1级和L2级之间,公司最高级称之为L4级)。本文从系统网络角度来说明轧机区自动化系统的总体配置。iFIX和PLC间通信基于以太网TCP/IP标准协议。全线二级系统结构构成如图1。

2.1 现场控制

2.1.1 一级系统硬件介绍

轧机区主要工艺设备包括1台除鳞机、3台夹送辊、5台粗轧机组、1台火焰切割机、10台中精轧机组、1台曲柄式飞剪,钢坯从加热炉出来后,一次道次轧制成型。

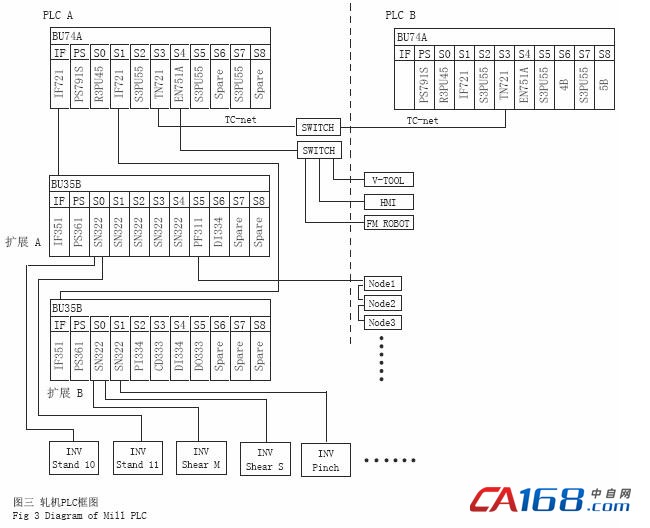

一级为现场控制层,对现场电、液、气的执行对象及传动系统进行控制,V系列-3000(Model 3000)是东芝公司的大型PLC系统。图2为轧机区东芝集成控制器配置。

PLCA为轧机区东芝集成控制器,PLCB为其它区域的东芝集成控制器,通过TC-net局域网连接。PLCA带有两个扩展机架,输入外部联锁信号,TMd-10传动系列通过Tos-line与之通信。

主机架配置:机架型号BU74A,11插槽,4对扩展单元接口模板和CPU处理器模板,其中6个插槽带站总线(with station bus),2#、3#插槽固定,分别插TC-net控制总线接口模板和以太网接口模板; PS791S为主机架电源模板,IF721为扩展机架接口模板(对应模板IF351),2通道,每通道最多带7个扩展单元;R3PU45为远程控制CPU模板,用于控制远程信号,两块该模块,一块专用于主轧机系统,一块用于辅助设备;S3PU55为顺序控制CPU模板,用户程序在此模板中进行运算处理;EN751以太网接口模板,用于PLC与HMI、V-Tool间通讯;C3PU35为计算机CPU模板,完成各类系统服务器间基于EGD(Ethernet Global Data)以太网全局数据处理通信,EGD协议是美国GE公司基于以太网技术的数据交换协议,它以数据报文形式在一个发送者和多个发送者之间实现1400B数据高速传送,数据发送时间间隔短,安全性强,不易丢失,各站为双向角色,既是服务器也是客户端;TN721为TC-net接口模板将各PLC系统及ODG(Online Data Gathering)在线数据监控系统连成局域网,用于各PLC间通讯; FA714为风扇单元。扩展机架配置:扩展机架型号BU35B,PS361为扩展机架电源模板,所有传动信息及现场位置传感器信息均通过接口模板进入扩展单元,再进入PLC系统;SN322为Tosline接口模板,用于PLC与传动间通讯;PF311为Profibus 接口模板,用于PLC与高速远程I/O间通讯。Profibus是Siemens公司开发并通过德国工业标准(DIN19245),欧洲标准(EN50170)和国际标准(IEC-61158),PF311支持Profibus-DP网。对H型钢生产线上关键设备飞剪系统而言,为保证系统的快速响应性,飞剪信号不通过Profibus-DP网,而是直接到PLC系统,故其配置与其它扩展机架不同,主机架中的S3PU55—CSHR专为飞剪准备;SN322H—Tosline接口模板,用于飞剪的主传动;SN322用于飞剪前夹送辊;PI314脉冲模板模板用于飞剪剪刃位置;CD332带硬件输入点进行中断,属于高速中断数字量输入/输出模板,响应很快,可检测到外界信号的高速变化;DI334/DO334为标准数字量输入/输出模板。

2.1.2 一级系统软件介绍

V系列PLC系统在V-Tool软件包运行基础上完成模板组态,它采用3种语言编程,遵循IEC标准:梯形图(LD)、功能块(FBD)以及顺序块(SFC)。基本参数变量解释如下:task指用户所编写的程序;Local variables指在本task中使用变量;Station(Global) variables指在同一站里的CPU中task通用变量;Controller(Global) variables指在某一CPU模块中通用变量;I/O variables指在同一站内通用变量,在多CPU系统中,对于输出点必须定义到具体的CPU模板;System Global (Network)variables指TC-net局域网站中所有CPU中task通用变量。

task扫描时间可分设定参数扫描(constant scan)和动态扫描(floating scan)两种。设定参数扫描指事先设定好扫描时间,恒定扫描由用户设定扫描时间,动态扫描取决程序实际执行时间。

2.2 过程监控

整套网络系统服务器使用较多,均为对实时性和可靠性要求很高的子系统:L2级系统1台服务器,1台HMI计算机作为服务器的客户终端,在运行ORACLE大型数据库的基础上对数据进行处理;iFIX系统1台服务器,各操作台HMI计算机作为iFIX系统的客户端;ODG系统1台,用于实时采集现场各类数据,进行实时在线跟踪;PLC系统6台,主要起管理作用。

L2级为过程监控层,由工业控制计算机和iFIX系统,TC-net局域网等组成工业以太网,工控机利用iFIX组态软件通过PLC系统完成对现场设备的监控,iFIX数据点管理独立于画面运行,数据点设定后立即反映现场状态。L1级将从现场采集的数据送到计算机室,在SQL server数据库对数据进行计算,并显示动态参数,报警,数据存储,同时对数据进行保存。iFIX针对工业应用的所有硬件基本上都有接口,是专业从事监控软件的公司,现场实用性强,稳定性好。其通信设计方便,与PLC间基于TCP/IP协议进行通讯。其L2级还提供给L1级轧机Setup数据,轧辊轴承座数据,锯片管理数据,以及有关对数据处理的收集、存档、分类等。L2级系统ORACLE数据库专门有一部分用于iFIX服务器,对L2级的操作通过1台HMI计算机来完成。

操作台HMI为iFIX的客户端,操作工在HMI上对生产设备进行操作,其指令通过PLC系统,在PLC系统内部经过逻辑运算后,发出控制指令给传动,传动实际运行数据再返回给PLC。传动级自身就是1套网络体系,其通讯通过Tosline-S20总线与PLC进行传递。PLC系统从传动及现场收集到的实际数据通常存储在iFIX系统的SQL server数据库中,L2级系统再从该数据库中提取数据进行运算处理。在L2级系统发生故障时,操作工可从该数据库直接提取轧制图表等参数送入PLC控制系统中,而不会相互冲突。这是我们这套网络系统最显著的特点。

2.3 生产管理

第L3级为生产管理层,在厂级层面上对进行产品全面跟踪,包括产品分类并对客户订单和销售进行跟踪,对产品编制生产计划,对原料及成品的库存进行盘点,对产品成本进行测算,对厂级间的能源平衡进行调度,对配件进行管理等等。采用TCP/IP协议,可对ORACLE数据库数据进行修改,已达到根据市场变化适时更改的目的。

3. 传动控制

该生产线15台轧机分粗轧机组5台和中精轧机组10台轧机,其中,2台立辊轧机和2台轧边机功率600kw ,其它11台轧机功率1300kw,主电机为交流异步电机,电机最高转速为2000rpm。辅传动电机,如飞剪2台主电机、夹送辊3台电机等等均为TMEIC公司产品。主传动系统为东芝三菱的TMdrive-30,辅传动控制系统为TMdrive-10,两种均为PWM控制的交直交变频矢量控制系统,功率元件采用绝缘栅双极晶体管(IGBT)。

主传动选用了两种容量的逆变器柜。

FRAME2000,输入参数:1800Vdc, 960Amps;输出参数:1250Vac, 924Amps, 过负荷指标:150%-60s;用于1300kw的交流电机。

FRAME1500,输入参数:1800Vdc, 720Amps;输出参数:1250Vac, 693Amps, 过负荷指标:150%-60s;用于600kw的交流电机。

辅传动逆变器柜类型较多,125KVA以下为抽屉式,有8、15、25、45、75、125KVA6种规格,根据每组辊道数的差异来选用不同容量控制系统,用于轧机区夹送辊及所有辊道的变频控制;125KVA以上为柜式结构,用于飞剪的2台主电机。

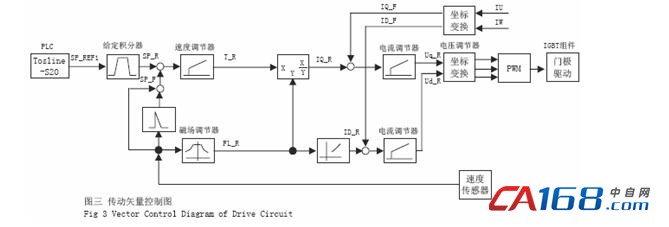

逆变器的传动矢量控制组成:速度给定环节、速度调节器、D/Q轴电流调节器、磁通调节器、电压调节器、PWM控制器等组成。主板在矢量控制系统完成IGBT触发信号后,把触发脉冲传送到逆变器,控制IGBT导通和关断,得到所需电机近似于正弦波的输入电压和频率,进而调节电机转速。图3为矢量结构图。

PLC和传动系统间通讯是Tosline总线,属于串行通讯。ASC是一种星型耦合器,1台星型耦合器最多可连接8台逆变器。对本系统,1台主轧机对应1台ASC,通过PLC系统SN322接口模板,与PLC控制器进行数据交换。Tosline-S20是具有2Mbit/s传送速度的高速光纤数据通信装置,通过它可与上位控制系统连接。光纤通信是一种无电磁干扰高质量的通信方式,与PLC及其它传动装置,可实现最快1ms扫描通信。

4. 结论

TMEIC自动化控制系统包括传动系统在完成调试投入生产以来,通过几年来的运行表明,该系统稳定可靠,故障率很低,各项性能指标均达到设计要求。

共0条 [查看全部] 网友评论