[关键词] TMEIC集成控制系统 通信 传动系统

Application of TMEIC Integrated controller V series for Tissue MachineZHAO Gangcheng

[Abstract] An introduction was made on TMEIC Integrated Controller V Series. 12 PLC systems have been successfully applied to tissue machine of Hainan APP. Briefly describes the simplified system construction diagram and system commissioning and analyses.

[Keyword] TMEIC Integrated Control System Communication Drive System

0.引言

近年来,全球化经济飞快发展,形成了很多跨国家、跨区域的大型集团公司,随着市场竞争日益激烈,企业规模不断扩大和发展,也大量引进了境外先进技术和关键设备。这对加快我国科技进步,起到了推进作用。海南金海浆纸为印尼金光集团所属亚洲浆纸业股份有限公司(Asia Pulp & Paper,简称APP)在中国最大的浆纸厂,2013年新增项目12条卫生纸机生产线,其自动化系统核心,采纳了TMEIC公司的最新传动和V-系列集成控制系统。

12台卫生纸机分布从TM31到TM42,下文以TM31纸机为例,来介绍TMEIC自动控制系统在该卫生纸机的通信配置结构。

纸机基本参数:纸幅宽度:2860mm;纸机速度:1800m/min;爬行速度:30m/min;纸张质量:13~18g/m2;折皱率:10~30%;纸机传动点:11台电机;

烘缸(Yankee)由意大利Acelli公司提供,两台电机驱动,纸机总容量达到2660kW。

1.纸机全线网络自动化结构

全线整套网络结构由生产监控网络层DCS、QCS,现场控制网络层V-系列集成控制器,I/O现场网络层组成,通常,我们将传动系统归纳于I/O现场网络层。如图一所示。

变频器与EGD之间通过Ethernet工业以太网通讯,工程师站与PLC及变频器皆通过Ethernet以太网。PLC与EGD之间数据交流的是FL-Net总线。

我们知道,DCS集散控制系统,是将仪表控制系统和计算机控制有机结合起来,完成常规的电动、气动、液压执行元件的控制任务,比如纸机逻辑联锁、电机启制动、PID及智能控制等等。大量有效繁琐的工作由DCS来完成。QCS是质量管理控制系统,是将纸机生产的纸张定量、水分等进行监控和控制,对纸张生产的成本和效益,有重要意义。

本纸机将DCS、QCS与TMEIC可编程控制器有效集成,使得工艺生产流程、设备控制流程及辅助配套系统通过网络,形成了高性能的卫生纸机自动化控制生产线。

2.纸机集成控制系统结构

纸机PLC系统采用TMEIC主流产品V系列2000集成控制器,这是一种可以将顺序控制、计算机控制、回路控制以及与外部控制器自由组合的控制器

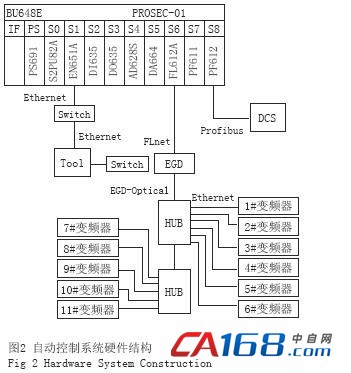

以TMEIC集成控制系统为核心的自动控制系统硬件结构见图2。

2.1 系统硬件

V系列-2000(Model 2000)是TMEIC公司的中型PLC系统。主机架配置:机架背板型号BU648E,可带扩展单元。9个插槽,5个主模板插槽和4个I/O接口辅助模板插槽。其中5个插槽带站总线(with station bus),S0#、S1#插槽固定,分别插主处理器模板S2PU82A和以太网接口模板EN651。PS691为主机架电源模板,可接入110V-220V交流电源,功耗40W。S2PU82A为顺序控制器CPU模板,处理速度40ns,内存类型为Flash ROM和SRAM,用户程序在此模板中进行高速运算处理。DI635和DO635为64位直流输入输出I/O控制器并行模板,AD628S和DA664是模拟量输入输出模板,与顺序控制器模块S2PU82A配合使用。EN651以太网接口模板,用于PLC与工程师站、V-Tool间通讯,通讯传输介质100base-TX/10base-T。FL612是FL-NET网接口模板,传动系统和PLC间通信采用FL-NET总线,光纤连接。

PF612是Profibus接口模板,用于TMEIC PLC与上级DCS之间进行数据交流。

在本系统中,DCS作为上位机,TMEIC PLC作为从站使用。

2.2 系统软件

V系列PLC系统在V-Tool软件包运行基础上完成模板组态,它采用3种语言编程,遵循IEC标准:梯形图(LD)、功能块(FBD)以及顺序块(SFC)。基本参数变量解释如下:task指用户所编写的程序;Local variables指在本task中使用变量;Station(Global) variables指在同一站里的CPU中task通用变量;Controller(Global) variables指在某一CPU模块中通用变量;I/O variables指在同一站内通用变量,在多CPU系统中,对于输出点必须定义到具体的CPU模板;System Global (Network)variables指TC-net局域网站中所有CPU中task通用变量。task扫描时间可分设定参数扫描(constant scan)和动态扫描(floating scan)两种。设定参数扫描指事先设定好扫描时间,动态扫描取决于程序执行时间。

2.3 系统传动

纸机主要工艺设备包括1台成形辊电机、1台抽吸压辊电机、2台烘缸电机、1台卷取电机、1台空辊加速电机、2台扇泵电机,2台循环风机,1台排气风机。具体如下:

1#变频器:成形辊(FORMING ROLL)

2#变频器:抽吸压辊(SUCTION PRESS MASTER)

3#变频器:烘缸1#电机(YANKEE DRIVE 1 MASTER)

4#变频器:烘缸2#电机(Yankee DRIVE 2 HELPER)

5#变频器:卷取(REEL ROLL)

6#变频器:空辊加速(SPOOL STARTER)

7#变频器:排气风机(EXHAUST FAN)

8#变频器:干端循环风机(CIRCULATION FAN DRY END)

9#变频器:湿端循环风机(CIRCULATION FAN WET END)

10#变频器:扇泵A(FAN PUMP A)

11#变频器:扇泵B(FAN PUMP B)

电机为交流异步电机,纸机设计最高转速为1800m/min,传动控制系统为TMdrive-10e2,PWM控制的交直交变频矢量控制系统,功率元件采用绝缘栅双极晶体管(IGBT)。

传动逆变器柜类型较多,250KVA以下为抽屉式,250KVA以上为柜式结构,根据电机容量的差异来选用不同容量控制系统,用于纸机的变频控制。

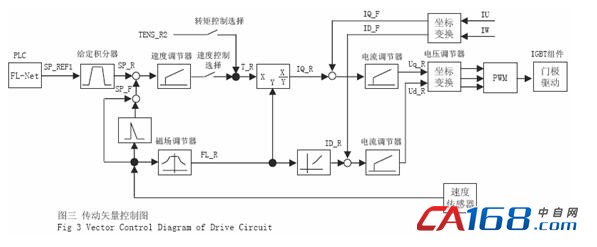

逆变器的传动矢量控制组成:速度给定环节、速度调节器、D/Q轴电流调节器、磁通调节器、电压调节器、PWM控制器等组成。主板在矢量控制系统完成IGBT触发信号后,把触发脉冲传送到逆变器,控制IGBT导通和关断,得到所需电机近似于正弦波的输入电压和频率,进而调节电机转速。

2.4 数据通信

传动系统和PLC间通信采用FL-NET总线,光纤连接,变频器与HUB之间,以太网通讯。结构仍以图2为例。

PLC系统配置了一块FL612接口模块和一块EGD模块,与各变频器进行数据交换。各变频器地址均在EGD中配置,传动与PLC的通信及传动与传动之间的通信都是通过EGD来完成数据交换的。

FL-NET网络以Ethernet为物理层,采用总线拓扑结构,是日本采纳的一种PLC网络标准,其协议栈高层为UDP/IP+ UDP/IP+独自循环通信协议,保证了通信的实时性。

完成PLC系统与传动系统间数据交换基于EGD(Ethernet Global Data)以太网全局数据处理通信,EGD协议是美国GE自动化公司基于以太网技术的数据交换协议,它以数据报文形式在一个发送者和多个发送者之间实现100Mbps数据高速传送,遵循UDP/IP独自循环通信协议。数据发送时间间隔短,安全性强,不易丢失,各站为双向角色,既是服务器也是客户端。

3. 系统控制功能

TMEIC集成控制器完成整个纸机的速度计算与控制、负荷分配计算与控制、电机同步计算与保护等功能。

卫生纸机的速度基准以烘缸Yankee为准,Yankee烘缸由两台电机驱动,1#Yankee电机为master,控制方式为速度控制,2#Yankee电机为slave,控制方式为转矩控制,两台电机为一个整体,要求速度同步。

抽吸压辊(SUCTION PRESS)和成形辊(FORMING ROLL)通过网布,形成一个整体,要求速度同步。在抽吸压辊靠上烘缸之前,抽吸压辊为master,速度控制模式;当抽吸压辊靠上烘缸以后,抽吸压辊转换为转矩控制模式,这时候,Yankee1为master,抽吸压辊和成形辊转变成Yankee1的从动辊,其控制模式转成转矩控制。

SP_R:速度给定 T_R:转矩给定 IQ_R:转矩分量给定 IQ_F:IQ电流反馈

SP_F:速度反馈 FL_R:磁通给定 ID_R:磁场分量给定 ID_F:ID电流反馈

TENS_R:转矩给定

图3为传动矢量控制图。从图中可以看出,逆变器的传动矢量控制由速度给定环节、速度调节器、D/Q轴电流调节器、磁通调节器、电压调节器、PWM控制器等组成。

在正常速度控制模式下,速度给定值(SP_REF1)通过FL-Net总线从PLC传送到矢量控制系统给定积分单元,该单元将阶跃信号(SP_REF)转换为按一定变化率随时间而增减的输出信号(SP_R),作为速度给定值,使调速系统的速度带有一定的加速度,并对加速度和减速度分别作出限幅再送到速度调节器。

当速度控制模式转换成转矩控制模式时,从动辊的速度环是开环的,这样,电流环内环给定“TENS_R2”直接来自于主动辊的实际转矩电流“T_R”。负荷分配系数从DCS给定,调整范围0.5-1.5。

4.结论

TMEIC的TMdrive-10e2传动系统和PLC系统在完成调试投入生产以来,运行稳定可靠,故障率很低,各项性能指标均达到设计要求。

参考文献

[1] 佟纯厚. 近代交流调速[M].北京:北京冶金出版社,1995.

[2] 赵钢城. 高压IGBT变频器在连轧轧机的应用.北京:冶金自动化,2006.

[3] TOSHIBA Model 2000 Sequence Controller S2 User's Manual-Basic Hardware

共0条 [查看全部] 网友评论