摘 要:钢筋调直机的主要作用是对盘式的钢筋进行调直和定长切割。本文通过对钢筋调直机的定长切割原理进行了研究,并对该设备在工作过程中产生误差的原因进行了分析,提出了基于单片机的新型定长和切断伺服控制系统,目前,该装置已投入到实际运行中。

关键词:单片机 调直机 定长切断 伺服控制

Abstract: The main function of the steel straightening machine is to straighten the disc and straighten the cutting. In this paper, the principle of fixed length cutting of steel wire straightening machine is studied, and the causes of the error in the process are analyzed. A new fixed length and cut servo control system based on single chip microcomputer is proposed. At present, it has been put into actual operation.

Key words: SCM Straightening machine Fixed length cut Servo control

【中图分类号】TV332.3【文献标识码】B 文章编号1606-5123(2017)05-0000-00

1 引言

目前,随着建筑技术和建筑业的不断发展,现在很多建筑工地都在广泛的使用建筑过程中预制的构件。而在这些预制的构件制作过程中,所使用的钢筋具有严格要求,除对钢筋直径和材料有要求外,不仅应使其预制的构件外观整齐、美观和受力均匀,而且还需在生产过程中对钢筋进行调直和定长切割[1]。目前,由于使用机械定长装置进行定长,若调直的钢筋超出一定范围的长度,其钢筋的切割误差将会超过设计标准,并且当钢筋的直径越小时,其超出的误差也越严重,因此必须进行二次切割,从而导致生产率的降低。特别是在低压供电系统中需广泛的使用水泥电线杆,若存在定长误差,在使用拉直成型时会使各钢筋的受力不均匀,从而导致浇注成型时水泥杆的内部钢筋受力不一,对以后的施工工作带来安全隐患。现在各生产厂家都为解决钢筋定长切割费了不少的周折,但国内到目前为止,还未有能成功的控制超差的[2]。

2 工艺原理分析

机械式的钢筋调直定长机的主要包括:调直筒、盘料架、调直机主传动箱及牵引压辊、机座、受料架和剪切机构等六部分组成[3]。

2.1 调直筒

调直筒是钢筋材料经盘料架出来进入到该筒,通过适当的调整机构上的调直块调整螺钉,可将调直块通过螺丝钉紧固在不同的偏心位置上,从而完成对不同性质或规格钢筋的调直。调直通常分为高斯曲线型、余弦曲线型和正弦曲线型,通常分别适用于不同屈服强度和直径的钢筋。在多盘钢筋调直后,由于损耗调直的块会产生磨损,因此应及时的补调偏心保证调直的效果。

2.2 盘料架

盘料架作用:缠绕用于调直加工的钢筋材料。

2.3 主传动箱及引压辊

在传动箱内部通过机械减速机构降低电机的转速,从而带动主动上压辊进行旋转。系统上料时,转动偏心手柄,使主动上压辊向上抬起,将调直钢筋穿到下压辊(被动压辊)和上压辊间的V型槽内,然后再反向的转动偏心手柄,使上压辊向下放下,此时上下压辊相互呈夹持的钢筋状态。钢筋料压在上下两压辊之间,调整钢筋力的大小完全取决于压辊间的夹持力。同时,为避免剪切过程中产生连切,在钢筋材料被顶停下的时候,压辊与钢筋之间应具有明显的打滑。因此调整弹簧的压力是钢筋调直机能否正常工作的关键因素之一。

2.4 受料架

受料架是调直切割机的定长机构,在料架上有定尺板,可根据实际需要进行长度的调整并将定尺板固定在拉筋上的位置,然后再对拉筋弹簧的压力进行调整,使调直钢筋能够被动的顶动定尺板进行前进,并且又能在钢筋材料被切割后及时复位。当调钢筋顶起定尺板向前移动定位时,定尺板会带动拉筋进行移动,从而拖动方刀台进入到锤头的下面以实现剪切。待剪切完成后,方刀台会靠拉杆弹簧的力进行复位。当钢筋材料被切断后,受料架会张开进行卸料,待钢筋落下后,受料架也会随即关闭,等待接受下一根的钢筋。

2.5 剪切机构

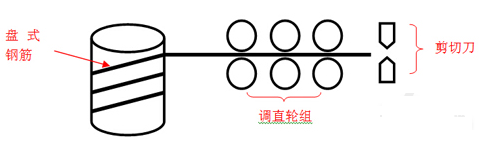

图1 钢筋调直机定长切割系统示意图

如图1所示为钢筋调直机定长切割的系统示意图,装置的左侧是盘绕在一起的钢筋。弯曲钢筋经中部的调直轮组后到达设定的笔直长度,然后再经剪切刀切割。伺服用于控制剪切刀,采用变频器驱动调直轮。在剪切刀的右侧安装位置开关用于进行定长检测。

该控制系统的技术难点主要在于系统抗干扰能力和驱动的过载能力。因为钢筋材料在脱离开缠绕轴时易出现环行打结或扭曲的现象。此时调直轮会出现过载的现象。因此可通过钢筋的品牌型号和直径大约的估算出系统所需的最大扭矩,这样有利于系统选型。使用伺服作剪切刀的驱动力可实现切刀的不停滞切断,大大地提升了钢筋通过速度和加工效率。

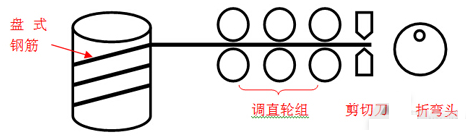

图2 钢筋弯箍机系统示意图

设计者可经钢筋弯箍机的折弯头进行多种设计。如图2所示为手轮式样折弯头,在大盘上安装有一个凸起的小圆棒,通过大轮的运动带动小轮进行移动从而实现钢筋的折弯,然后返回到原点准备做下一次的下压动作。待折弯的花样完成以后,剪切刀完成对钢筋材料的定长切割。

3 定长公差分析

3.1 定长公差

钢筋被调直以后,需对钢筋的长度进行定长测量以便给出切断信号。经调直筒的钢筋是通过上下两压辊的牵引而向前运动的,然后经剪切机构进入到受料架。在受料架上钢筋带动定尺板和拉筋向前移动,待到位以后靠钢筋材料的顶力驱动拉筋以带动位置行程开关进行动作,当给剪切的机构送入剪切信号后,下切刀的方刀台被送入到锤头的下面,锤头锤击到切刀上使钢筋切断。

3.2 公差原因

通过系统的定长工作过程可分析出定长过程中误差存在的几个原因:

(1)由于钢筋顶定尺板时因钢筋弯曲而产生的误差。在受料架上拉筋和定尺板都有一定的重量,并且具有相对滑动摩擦,并且还需拖的位置行程开关进行动作,钢筋多少都会存在一定的弯曲,因此不可避免的就存在一定的定长误差。

(2)由于钢筋在行走开始时,锤头的位置不确定而产生的误差。当调直钢筋被上下压辊拖的以一定的速度前进时(一般速度为

4 单片机定长控制系统

对象给定参数:钢筋直径d=3~8mm;定长为300~6000mm,根据需要可加长到8000~18000mm;前进线的速度

4.1 检测

为实现装置的准确定长,在调直机的被动压辊上安装了上同轴的测量盘,在测量盘的边缘加工深4mm,宽1mm的槽口300个,在距周边3mm的位置处安装光电开关管。测量孔的轴线速度v=30×191/90=

4.2 切断

由于定长切断装置产生误差的关键在于,当主控制系统发送切断的指令时,控制系统本身在响应时,钢筋仍然以一定的速度在向前运动;只有当钢筋顶到定尺板以后,钢筋才会在上下两压辊之间进行打滑,等待切断动作。假如在实际的操作过程中,当控制系统发出了切断操作指令以后钢筋已停止了前行,可有效减少由于锤头位置而引起的切割误差。因此本文对切断机构进行了改进,改上下压辊驱动的钢筋连续前进方式改为间断的驱动方式,即:当一次切断动作完成以后,安装上切刀的方刀台向后退出,同时向下下放上压辊,通过下压辊的压力压住钢筋向前移动,安装在下压辊上的测量盘会旋转发出的脉冲送入到控制器的计数器进行计数。当计数的脉冲数等于设定长度时,控制上切刀进入到锤头的下面,当切刀被锤头锤击后切断了钢筋,然后再重复循环[5]。

4.3 单片机控制系统

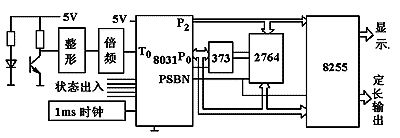

定长与切断控制系统的核心是MCS-51单片机,如图3所示。由测量盘发出的脉冲,经整形滤波、倍频,送到高速计数8031的T0入口,并作为定长的计量输入。定长可通过三位BCD拨码盘设定,偏移量可由操作人员根据实际工控来进行调整[6]。在计测的过程中,单片机将不断作给定值与计数值的比较;当计数值大于等于给定值时,单片机送出信号将上压辊向上抬起,并使钢筋停止移动,并发出切割信号将钢筋进行切断。

图3 控制系统示意图

在此单片机控制系统中,为有效的避免因电源电压的变化造成的电磁铁动作时间延迟,在电磁铁线圈的主回路上,设置了交流稳压器,从而保证每次动作状态与执行条件一直。

5 结束语

伺服控制系统在钢筋调直机机上的成功应用,可有效的解决因传统的传动机构带来的震动、噪音、效率低下和控制不便等问题,同时也有效提高了设备的动态响应性,控制精度和生产效率。

参考文献

[1]李凤云.高速钢筋切断机液压系统改进设计与实验研究[D].燕山大学,2007.

[2]孙小强,王瑞.高频疲劳机直流伺服系统设计[J].长春大学学报,2005,02:23-27.

[3]王平,张强.钢筋调直切断机剪切机构的分析与研究[J].建筑机械,1999,12:77-80.

[4]王文红.PLC在板材定长切割中的应用[J].机床电器,2002,06:15-18.

[5]康双琦.高速钢筋切断机液压剪切系统的设计与研究[D].燕山大学,2006.

[6]姜毅龙,刘西玲,米保全

作者简介

王辉辉 工学学士 讲师 研究方向:工业自动化方向

共0条 [查看全部] 网友评论