关键词:净化水处理厂 PLC 控制系统

Abstract: Concerning the project of constructing a water purification plant of SDIC Xinjiang Lop Nur Potash salt Co.Ltd,we introduce the engineering situation and technological process of the project in this paper simply.In addition,we also introduce the system structure,important detection control technology,operating method,system function and monitoring menu of control system.The control system is assembled together by selecting PLC control module,and realize the centralized monitoring of production control system.

Key words: Water Purification Plant PLC Control System

【中图分类号】TL503.6【文献标识码】B 文章编号1606-5123(2017)07-0000-00

1 引言

国投新疆罗布泊钾盐有限责任公司新建净化水处理厂。本工程分4个系统:生产给水系统、生活给水系统、消防给水系统和排水系统[1]。设计供水能力为15000m3/d,其中动力厂生产用水为13500m3/d,其余为员工生活用水和消防用水。

2 工艺流程

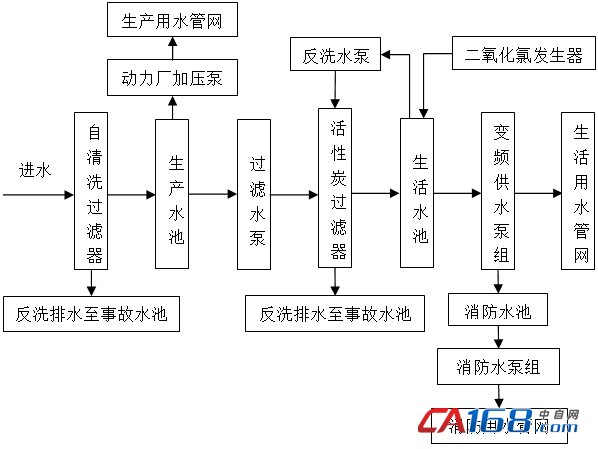

净化水处理厂工艺流程如图1所示。原水经过上级水处理厂的初步处理,达到硫酸钾装置的水质要求后经加压泵站进入净化水处理厂。进水先经自清洗过滤器一级处理至生产用水网管,生产用水再经活性炭过滤器、二氧化氯发生器二级处理至生活用水管网和消防用水管网。自清洗过滤器、活性炭过滤器的反洗排水至事故水池。水处理方案采用分级处理,运行成本低、方案简单。净化水处理厂工艺流程参见图1所示。

3 控制系统设计

3.1 设计要求

净化水处理厂的设计本着安全性、可靠性、经济性及生产的连续性原则。为了提高水厂的自动化水平,优化劳动生产效率,实现生产的综合管理,自控系统设计遵循“先进、开放、可靠、经济”的原则,仪表系统设计遵循“工艺必需、先进经济、维护简便”的原则,达到“现场车间无人值守、控制中心少人值班”的目标[2-3]。具体实现的目标是:

(1)分散控制、集中管理:控制系统由三级构成:就地控制、过程控制和监控管理。电气专业设置电控柜或操作柱实现就地控制,采用PLC实现过程控制,基于以太网实现监控管理。

(2)网络化、智能化:控制系统并入以太网光纤网络,采用EtherNet/IP通讯协议,与生产调度中心进行通讯。现场仪表多带有微处理器,现场设备带有现场总线功能。

(3)功能完善、管理有序:在控制室进行全厂的运行监视、集中管理,实时显示静态和动态运行工况。

3.2 系统结构

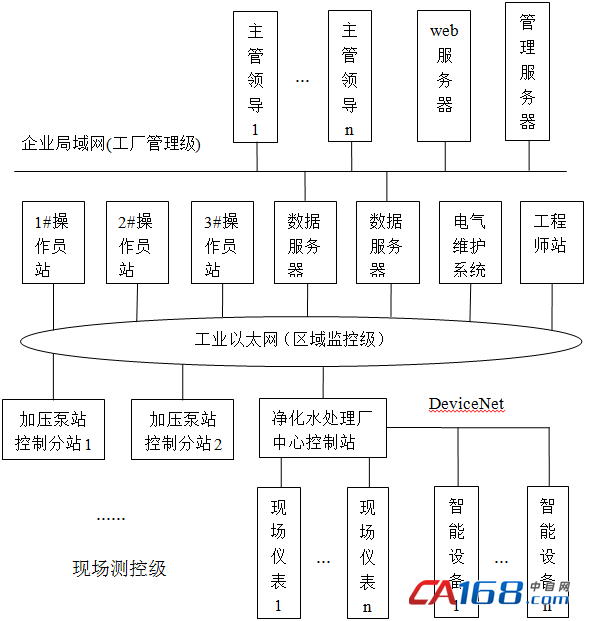

本工程选用罗克韦尔(AB)公司1756系列可编程逻辑控制器(PLC)模块搭建控制系统,实现全厂工艺参数在控制室集中显示、监控、越限报警、报表打印、动力设备集中控制等功能。净化水处理厂控制系统结构参见图2所示。

(1)控制系统采用三级网络结构:工厂管理级、区域监控级和现场测控级,对应于生产调度系统、现场控制系统、现场控制仪表和设备,三者采用以太网、控制网和设备网连接。整个控制系统基于三级网络层:信息层、控制层和设备层。信息层采用100/1000 Mbit/s EtherNet/IP工业以太网,接收生产命令和报表并传递生产管理者,对某一生产段进行监控和给以操作指导。控制层采用ControlNet控制网,直接对生产过程进行控制,包括联锁、调节和时序控制等。设备层采用DeviceNet设备网,将现场设备赋予智能化,以现场总线方式实现现场设备与控制器连接。各层网络机构明确,可方便地将设备层的数据和控制层的状态信息集成在信息层数据库中[4-7]。

(2)净化水处理厂新建控制室为中心控制站,包括机柜室和操作室。其中,操作室设置了操作员站、工程师站和电气/维护系统等,机柜室设置了PLC控制柜、电源柜和隔离器柜等。采用单模光缆实现加压泵站控制分站1、加压泵站控制分站2和净化水处理厂中心控制站互连,组成冗余光纤环网;并通过光缆将净化水处理厂控制系统并入集团公司生产调度中心。采用RJ45超五类屏蔽工业网线实现操作员站、工程师站、电气维护系统、打印机与净化水处理厂中心控制站以太网交换机连接,采用电缆实现现场仪表、设备与加压泵站控制分站、净化水处理厂中心控制站连接。

3.3 主要自控系统设计

在净化水处理厂中应用了一些重要的检测控制技术,其主要如下:

(1)进厂管网水质在线检测,出厂管网水质在线检测;

(2)每台自清洗过滤器出口浊度在线检测,监测自清洗过滤器的工作状态;

(3)加压泵站加压泵、动力厂加压泵、生活区供水泵出口压力变频调节系统[8];

(4)活性炭过滤器过滤、反冲洗和冲洗时序控制系统;

(5)生产水池、消防水池、生活水池和废水池液位报警联锁系统等。

4 工艺系统运行

4.1 生产给水系统

(1)正常开机程序:首先打开自清洗过滤器总进水阀和各分进水阀(第一次使用)。之后正常情况下,生产水池的水位低于2.2m(最低水位)时,自清洗过滤器总进水阀自动打开,出水自流进入生产水池,待生产水池水位到达1.4m(启泵水位)后,打开动力厂加压泵(第一次使用),之后到达启泵水位后会自动启泵。

(2)正常停车程序:正常情况下,生产水池水位达到2.7m时,自清洗过滤器总进水阀自动关闭;水位为0.2m时,动力厂加压泵自动关闭。

4.2 生活给水系统

(1)正常开机程序:对所有泵进行排气后,打开所有控制柜,将自动/手动按钮切换至自动控制。在自动运行状态下,生产水池水位高于1.0m时,过滤水泵启泵,活性炭过滤器按照步序运行,过滤后的水自流进入生活水池。生活水池水位为1.2m以上时,生活变频供水泵组方可启泵,并根据压力信号运行。生活变频供水泵组的出水管上设有余氯检测仪,当二氧化氯余氯量小于0.2mg/L时,二氧化氯发生器向生活水池中投加二氧化氯。

(2)正常停车程序:整个系统主要依靠水泵的运行,泵停止运行,系统停止运行。当生活水池水位低于0.2m时,生活变频供水泵组所有泵关闭,并进行低水位报警。生产水池水位低于0.2m或生活水池水位高于2.7m时,过滤水泵关闭,活性炭过滤器停止运行。二氧化氯余氯量大于0.8mg/L时,二氧化氯发生器停止向生活水池中投加二氧化氯。

4.3 消防给水系统

(1)正常开机程序:对本泵进行排气后,打开控制柜,将自动/手动按钮切换至自动控制。本系统采用稳高压给水系统,消防水泵控制柜在平时应使消防水泵处于自动启泵状态,平时靠气压罐和消防辅泵对整个系统进行稳压,压力设定为0.5MPa,发生火灾时,消防主泵自动起动。

(2)正常停车程序:消防泵停泵应由具有管理权限的工作人员根据火灾扑救情况确定。

4.4 排水系统

(1)正常开机程序:打开控制柜,将自动/手动按钮切换至自动控制。共设三台泵(两用一备),泵的启动靠废水集水池的水位自动控制。在低水位时,开启第一台泵,中水位时,开启第二台泵,高水位时开启第三台泵(平时作为备用泵),并报警。第一次启动泵时,应使泵的储水箱内充满水。

(2)正常停车程序:停泵靠废水集水池的水位自动控制。废水集水池的水位到达停泵水位时,关闭所有的泵。

5 生产监控功能设计

5.1 系统功能设计

净化水处理厂生产控制系统都采用在中心控制站操作员站上集中监视和操作,以实现生产过程工艺参数的集中操作和控制,设备起动集中控制和自动顺序起停等功能。主要包括下述功能:

(1)启动预告功能:在系统起动前,设备起车预告功能通过铃声或语音提示向现场设备发启动预告信号,以提醒工作人员注意安全。

(2)设备逻辑控制功能:根据工艺控制要求,实现设备的单台启停控制和自动联锁控制。

(3)过程数据采集、处理和调节控制功能:采集压力、液位、流量、温度、浊度、PH值及电导率等各种参数,完成监测、显示、报警、回路调节控制等。

(4)设备诊断、事故处理功能:具有先进的综合诊断功能,能快速正确的识别模块配置错误、模拟量超程等故障、判断网络运行及设备工作是否正常,降低设备的损坏率。

(5)网络通讯功能:系统具有直接通讯、高速对等通讯和开放性标准通讯功能,使系统高性能的联结成一个整体,实现各控制器之间的及控制器与计算机之间的紧密联系,完成实时数据的传送与统计。

(6)人机接口(HMI)功能:人机接口功能,即用彩色大屏幕终端中的直观动态显示画面代替操作台上的大量显示仪表和按钮开关,实现系统监视功能,包括:故障报警与记录、电气系统故障报警与记录、动态参数显示与记录、电气设备故障预报和自动化控制系统自检。

5.2 监控画面设计

(1)工况显示操作画面:用于显示现场的设备动作、状态,同时利用工况显示画面采取弹出的方式调出各个设备的操作画面进行针对性的监控和操作,可按工艺流程分成数个子画面。

(2)数据统计画面:以表格型式作出,列有所需的压力、液位、流量、温度、浊度、PH值及电导率等各种参数,用电量的日统计、月统计等。并提供打印功能。

(3)报警画面:显示曾经发生过的报警和正在发生的报警,并有报警确认及报警消除功能。

(4)数据分析画面:显示需要的压力、液位、流量、温度、浊度、PH值及电导率等主要数据的趋势变换及历史记录,供分析研究及作出决策。

6 结束语

工程选用高品质的自动化现场仪表及控制系统,以及应用一些先前的检测控制技术,提高了生产过程的自动化水平,系统稳定可靠、操作简便,实现了净化水处理厂在控制室的软操软控。

参考文献

[1]马晓春,祁文亮.铅冶炼厂给排水系统的设计与思考[J].建筑工程技术与设计,2014,21:171

[2]谢济励.PLC控制系统的分析研究[J].科技创新与生产力,2017,2:95-97.

[3]常智鹏.探讨基于PLC的过程控制系统的设计[J].科技风,2013,7:53.

[4]史国生.电气控制与可编程控制器技术[M].北京:化学工业出版社,2014.

[5]祁生珠.基于S7-400 PLC的污水处理控制系统[J].电气传动自动化,2015,37(6):58-60.

[6]郭忠杰,刘丽华.自动化控制系统在净水厂中的应用[J].建筑工程技术与设计,2016,27: 2467.

[7]孟丽莉.现代化水厂控制系统多网络结构应用[J].通讯世界,2015,7:23-24.

[8]门虎,张玉华,龚疆玲.变频恒压供水系统在沙漠油田的应用[J].石油化工自动化,2016, 52(4):75-76.

作者简介

雷春元(1989-) 男 工学硕士 研究方向:自动化仪表工程设计

共0条 [查看全部] 网友评论