关键词:自动跟踪 传感器 机器人

Abstract: In this paper, the control system of automatic welding robot for rotary arc sensor is analyzed and studied. It is found that the robot with rotary arc sensor has high control precision and low deviation, and manages and controls the whole control system through the DSP main control system.

Key words: Automatic tracking Sensor Robot

【中图分类号】TP242 【文献标识码】B 文章编号1606-5123(2017)08-0000-00

1 引言

目前,国外对于焊接机器人的自动跟踪控制系统的研究主要集中于对焊接传感器的选型及相关控制方法改进。在1985年D.Lakov首先提出了采用模糊控制模型对弧焊过程描述的不确定性,并借助于非接触式的激光传感器,采用模糊控制推理的原理对焊接机器人的运动轨迹进行预测、估计和控制,从而实现了对焊缝自动的跟踪。在1989年由日本S.Mursaami等利用电弧传感器对弧焊机器人的跟踪模糊控制进行了研究,该模糊控制系统可根据焊枪的振幅和位置,工件与焊丝距离关系判断出焊点的垂直和水平位移,并可在高温、强烈的弧光和烟气的环境下,使用基于模糊语言规则的控制器和模糊滤波器对焊缝跟踪控制系统进行设计,并取得十分理想的效果[1]。

我国对于焊缝的自动跟踪技术研究起步比较晚。在80年代的末期以清华大学的潘际銮院士为首的研发团队才开始对旋转式电弧传感器进行研究,并获得了十分有价值的成果。在1993年清华大学博士廖宝剑研制出了一种空心轴的电机驱动旋转扫描传感器,并取得了国家的发明专利。后来江西大学也在此基础上对减震和小型化方面做了相关深入的研究,并对原有系统进行了改进升级,并制造出了一台样机[2]。在清华大学吴世德博士的论文中较系统的详细的描述了电弧传感器的信息处理技术,论文中通过空间变换的方式,对扫描电弧传感器信号的频域特征进行了分析,并给出了特征滤波向量电弧传感的信号处理方法。

2 控制系统总体性能指标分析

对工业焊接机器人进行整个控制系统设计时,首先需对其相关的指标要求进行分析和研究[3]。

2.1 运动控制精度指标

焊枪的移动位置精度≤0.2mm,焊缝误差≤1mm,运动速度的精度≤1mm/s,控制系统的响应时间≤0.3s。

2.2 控制系统静态指标

焊接机器人控制系统静态指标是指焊接机器人在正常焊接的运行状态下,对控制系统发出的输入指令,在达到稳定状态时,可达到无偏差跟踪的能力,对于系统的阶跃和速度输入信号,要对机械结构的特性进行考虑,系统的稳态误差应控制在0.2%以内,对于加速度的信号,系统的稳态误差不应小于0.5% 。

2.3 控制系统的动态指标

对于焊接机器人,控制系统的动态性能指标,应考虑整个控制系统对于阶跃信号和正弦信号的动态特性响应。对于阶跃输入信号,系统的超调量不应超过10%,系统的过渡时间不应超过0.1ms,系统的震荡次数不应超过2次。对于正弦信号的响应,考虑的是相角裕度和频率特性,系统的工作频率约为5至12Hz。

2.4 系统环境要求

焊接机器人在使用的过程中周围的噪声不应大于40db,整个控制系统的供电和使用对环境要求不存在电磁波的干扰,电磁的兼容性必须满足国家标准,并要求没有强烈的电磁辐射。机器人系统应具备有防水,防尘等级,工作环境温度应在90℃以下和-15℃以上。

3 总体设计方案

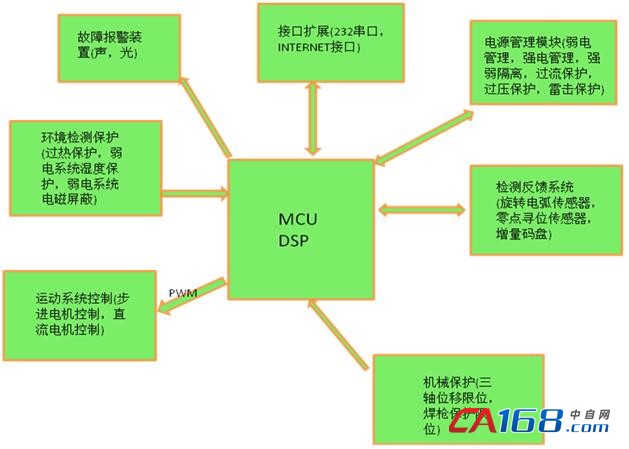

图1 总体设计方案和全部模块图

控制系统的整体思路为:系统得电后,首先启动工作环境检测系统,对系统主控台周边的温度和湿度进行检测,若不符合系统的工作环境要求,进行系统的自动调节,若系统调节后依然不满足要求,则系统发出报警,并自动关闭;当周边环境达到要求后,启动DSP控制系统,现进行控制程序初始化,若检测到某些模块无法进入到就绪的状态,控制系统将尝试进行软件的自动修复,若修复失败,系统将自动进行重启,若系统重启后,仍然无法解决启动问题,控制系统将发出报警;系统进入初始化后,将通过零点寻位传感器对初始零位进行查找,在寻零工作结束后,将进行到坐标的变换,并将零位传感器坐标转换为焊枪的运动坐标,此时控制系统将进入到正常的工作模式中;用DSP控制器发送PWM脉冲控制步进电机的运动,从而完成十字滑架的绝对移动,并将控制送丝机构和弧焊电源进行焊接;在焊接进行中,通过旋转电弧传感器对电弧电压信息进行检测,通过DSP控制器转换相应的位移信息,并对位移量进行实时的反馈,从而构造了一个完整的闭环控制系统;同时,控制系统所配备的相关传感器也都处于监视运行状态,包含电源的过压过流保护,机械的限位保护,系统的过热过湿保护等。

4 核心控制系统选型

整个控制采用DSP(数字信号处理器)控制器作为控制芯片,来完成对整个控制系统的调节和控制功能。经方案比较,最终决定选用TI公司TMS320F2812 DSP芯片。该系列芯片是一款32位点的高速DSP芯片,单周期32×32位MAC功能,采用8级的指令流水线,最高处理速度可达到每秒钟1.50亿条指令(150MIPS),可保证信号处理和控制的快速、实时性。TMS320F2812片上还包括6通道PWM输出、16通道12位ADC,128k 16位Flash存贮器、3个32位通用定时器、18kRAM存贮器,外围可扩展模块(PIE)支持45个外围中断,并具有SPI,McBSP,扩展的eCAN总线和SCI等接口[4]。

在本控制系统设计中,需要有高速的数据运算速度,来完成对传感器采集信息值的解算和电机的实时控制,因信息处理过程中涉及到浮点型的运算,而这正是DSP控制器的强项,最终通过比较,决定采用用TI公司的TMS320F 2812芯片。

5 电弧传感器工作原理

普通的旋转电弧传感器大多采用外置的直流电机经齿轮传动对偏心机构进行驱动,从而完成电弧和焊丝的旋转动作。但此结构存在机械振动大,结构尺寸较大等问题,并且需对附加的质量和转矩进行考虑,也对与其相关的装置的选择产生了影响。焊枪在竖直位置上的移动,焊枪的尺寸应尽量小而轻,才可能降低生产成本,因此应采用更合适的装置。

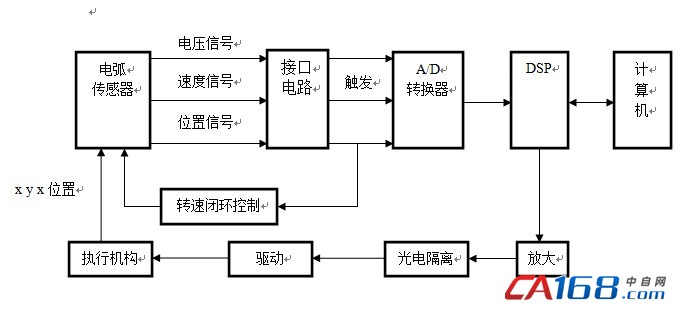

通过弧焊电源给焊接供应电压,经送丝轮完成焊丝的输送(一般维持送丝的速度不变,也可通过调节电压来控制送丝的速度),空心轴直流电机的高速旋转经偏心装置带动焊丝和电弧进行旋转。此过程,通过电流传感器对焊丝的焊接电流大小进行检测并得出与弧长相对应的电压值,将电压信号值输出到相应的控制电路对电压信号进行采样。同时,通过光电码盘测出电弧每圈扫描相对起始点的瞬时位置,通过计算得出空心轴电机的旋转速度,从而完成了电机旋转速度闭环控制;码盘编码器的输出信息和传感器的测量电压经主控制器DSP运算处理,传送给控制执行机构对焊枪x、y、z方向的位置进行调节。

电弧焊控制系统的流程参见图2所示。其中,DSP控制器的输出信号与执行机构间需采用光电隔离器对强弱电信号进行隔离,从而起到保护控制的作用。计算机可对焊接过程焊缝数据实时显示,然后经数学运算得出焊缝内部的焊接情况,如焊接的某时刻的焊缝截面,焊缝的宽度,缝的深度以及裂缝平面的走向布局等[5]。

一般旋转电弧传感器工作频率在5~50 Hz之间,本控制系统的扫描频率为30Hz。设定了以下参数:焊枪的移动速度为30mm/s,旋转电弧传感器旋转一圈前进1mm;根据实验数据得,旋转电弧传感器的焊缝误差为0.1mm,跟踪误差为0.1mm。

6 电弧长度模型与平面拟合算法分析

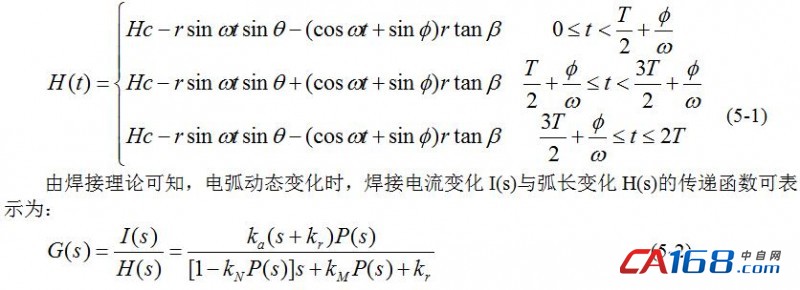

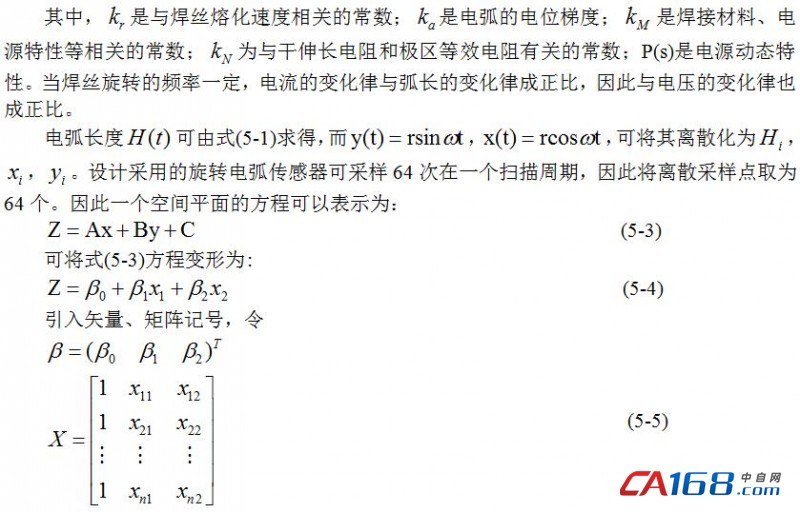

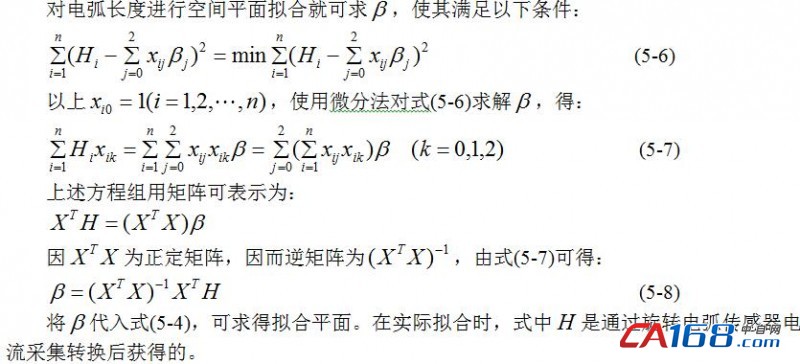

首先对焊接过程的电弧长度模型进行建立。焊缝坡口与焊枪轴线水平方向上的对称线偏差设为e。设水平面与焊缝坡口的夹角为β,焊缝坡口底部到焊枪口端面的距离为Hc,旋转周期2T,旋转半径r,![]() 。焊枪在旋转最右侧时t=0,由式(5-1)可得电弧长度H(t) 运动过程中的某瞬时状态。

。焊枪在旋转最右侧时t=0,由式(5-1)可得电弧长度H(t) 运动过程中的某瞬时状态。

7 结束语

在对整个控制系统进行研究时充分考虑到了工业型焊接机器人应具有的特性。在焊缝的跟踪扫面方面,跟踪的误差和焊缝的误差可满足指标的要求,且响应时间较短,对各类的焊缝类型都具有一定的适用性。

参考文献

[1] 杨征瑞,花克勤,徐轶.电液比例与伺服控制[M].北京:冶金工业出版社,2009.

[2] 尾形克彦.现代控制工程[M].北京:电子工业出版社,2007.

[3] 宋志安.基于MATLAB的液压伺服控制系统分析与设计[M].北京:电子工程出版社,2009.

[4] 汪首坤,王军政,马俊等.电液伺服阀动态性能测试技术的研究[J].液压与气动,2003(6):48-50.

[5] 李颖,朱伯立,张威.Simulink动态系统建模与仿真基础[M].西安:西安电子科技大学出版社,2004.

[6] 王志明,龚振邦,袁晶等.基于模糊PID位置控制的气伺服系统[J].机电工程,2009,26(10):93—95.

[7] 胡绳荪,李顺华,孙栋.焊缝跟踪模糊控制器的研究[J].电焊机学报,2010(6):48-50.

[8] 吕学勤,张轲,吴毅雄.焊缝自动跟踪的发展现状与展望[J].机械工程学报,2003.26(10):93—95.

[9] 潘际銮.现代弧焊控制,北京:机械工业出版社,2000.

[10] 刘和平,严利平.TMS

[11] 贾剑平,张华,潘际銮.用于弧焊机器人的新型高速电弧传感器的研究[J].南昌大学学报,2012:15:43—46.

作者简介

蔡明学 男 工学学士 工程师 研究方向:测与测量工程

共0条 [查看全部] 网友评论