关键词:周边磨床 调中心机构 滚珠丝杠副 PLC

Abstract: AGATHON peripheral grinding machine depends on human operation to adjust the position of the blade center in the blade grinding, but in the process, because of many uncertain factors, it not only can’t control the blade displacement accurately in each position adjustment, but also the time has a chance, if the time is too long, the production efficiency is unfavorable. In order to solve the problem and avoid the adverse effects of manual adjustment, this paper uses PLC to control the ball screw mechanism to improve the original tooling. In the design, the prism and prism seat of the original regulating device are connected with the nut of the ball screw, it through PLC output instantaneous pulse to control the rotation angle of the screw shaft to regulate the movement of the nut in application,and then change the position of the prism and prism seat so as to make the center deviation of the blade adapt to the production regulation.

Key words: Peripheral grinding machine Center adjusting mechanism Ball screw PLC

【中图分类号】TH122 【文献标识码】A 文章编号1606-5123(2017)08-0000-00

AGATHON机床(参见图1所示)是用于数控刀片周边磨削的机器,在加工前需要对工件进行中心位置调节,使其与驱动头和夹紧头中心在一条直线上,以保证后期加工的精度,而在实际调节时需要人工手动操作且允许偏差±

图1 阿格顿机床

表1 刀片CNMA120408中心在调节时的位置

|

调节次数 |

H前后位置(mm) |

V上下位置(mm) |

|

1 |

-0.0260 |

0.3088 |

|

2 |

0.1307 |

0.0877 |

|

3 |

-0.5893 |

0.0941 |

|

4 |

-0.1204 |

0.0472 |

|

5 |

0.1241 |

0.0285 |

|

6 |

-0.0270 |

0.0726 |

|

7 |

-0.071 |

-0.0491 |

|

8 |

0.050 |

0.0538 |

|

9 |

-0.1995 |

-0.0646 |

|

10 |

-0.1299 |

0.0450 |

|

11 |

-0.0648 |

0.2445 |

|

12 |

-0.1929 |

0.1903 |

|

13 |

-0.0256 |

0.1707 |

|

14 |

-0.1087 |

0.5909 |

|

15 |

-0.0713 |

-00984 |

|

16 |

0.0075 |

0.1952 |

|

17 |

-0.1291 |

-0.3384 |

|

18 |

-0.0707 |

-0.0416 |

|

19 |

-0.0084 |

-0.0228 |

表2 刀片CNMA120408中心在调节时的位置

|

调节次数 |

H前后位置(mm) |

V上下位置(mm) |

|

1 |

0.1068 |

-0.1606 |

|

2 |

0.0781 |

-0.1175 |

|

3 |

0.0935 |

0.1093 |

|

4 |

0.0298 |

0.0976 |

|

5 |

0.0162 |

0.0937 |

|

6 |

0.0115 |

0.0667 |

|

7 |

0.0016 |

0.0528 |

|

8 |

-0.0054 |

-0.0110 |

2 原磨床调中心机构

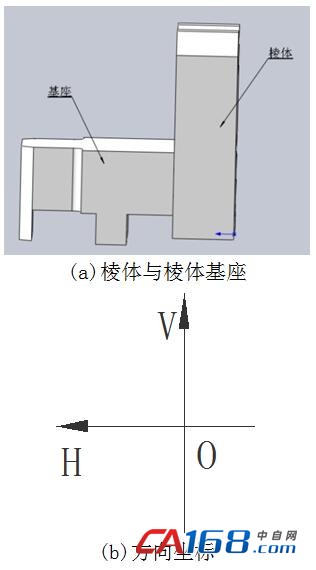

刀片调中心机构包括中心调节装置:棱体、棱体基座,中心检测装置:夹紧头、驱动头、探头。刀片中心调节时,棱体上升处于最高位置,检测时棱体下落回到最低位置,参见图2(a/b)所示。

2.1 刀片位置调节装置

机床中用于刀片中心位置调节的装置为棱体与棱体基座,其中棱体用于改变刀片中心的上下位置,而棱体基座可改变刀片中心的前后位置,参见图3(a/b)所示。

图3 刀片中心调节装置

2.2 刀片中心位置检测装置

每次刀片位置调动后,需要对其进行检测以确知其中心是否满足加工要求的位置。参见图4所示,驱动头与夹紧头用于刀片的夹紧,而探测头则用于中心位置的检测。

3 改进装置设计

3.1 机械部分

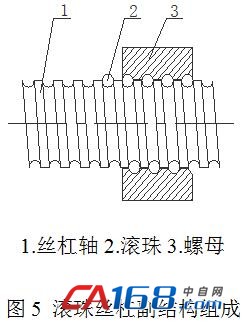

根据结构布置及其功能,可知对于刀片中心的定位其关键作用的是棱体的上下位置与基座的前后位置,鉴于在中心调节过程中,利用工具手动调节无法精确控制每次的位移量,因此,本文对此改进中选择可控位移量的滚珠丝杠副机构来克服刀片中心定位中的困难,参见图5所示。该机构优点[1-4]:(1)丝杠轴与螺母之间有很多滚珠在做滚动运动,应用中可得到较高的运动效率;(2)滚珠丝杆是依靠滚珠运动而实现进给,因此启动力矩极小,不会出现滑动运动那样的爬行现象,能保证实现精确的微进给;(3)滚珠丝杆可以加予压,并且予压力可使轴向间隙达到负值,进而使丝杠副获得较高的刚性;(4)滚珠丝杆由于运动效率高、发热小而能实现高速进给;(5)滚珠丝杠进给系统工作可靠、成本低。

滚珠丝杠副选型:根据磨床定位机构布置及刀片中心定位控制偏差,选择精密滚珠丝杠副,型号SG0601-085R120C3,轴径6mm,导程1mm,行程65mm(在实际应用中可按照需要取定50mm)。

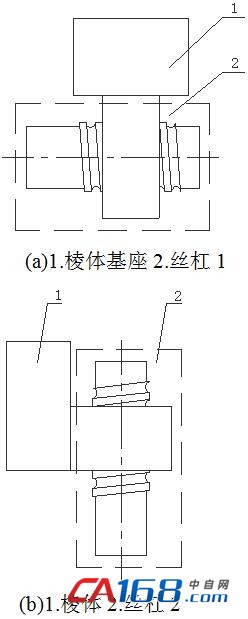

滚珠丝杠副与棱体及棱体基座的配合参见图6所示。棱体、基座与丝杠用螺栓连接;通过丝杠1的转动进行基座前后位置的调节:顺时针转动棱体基座后移,逆时针转动则前移;通过丝杠2的转动进行棱体上下位置的调节:顺时针转动棱体上移,逆时针转动则下移。

图6 滚珠丝杠副与刀片调节装置连接图

3.2 控制实现

为能够使机械部分按照设定的要求进行动作,需要对控制部分进行设计,为简化装置构造并能完成所需功能,在此利用PLC程序对机械部分进行控制。它主要有以下优点[5-8]:(1)PLC采用存储器逻辑,可根据需要随时改变程序,其灵活性好;(2)PLC采用微电子技术,大量的动作由无触点的半导体电路来完成,体积小、寿命长、可靠性高且整个系统结构相对简单、便于维修;(3)PLC程序指令控制速度快,一般在微秒数量级。在本装置改进设计中选用S7-200系列CPU226型PLC。

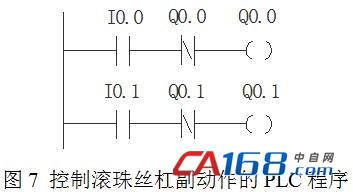

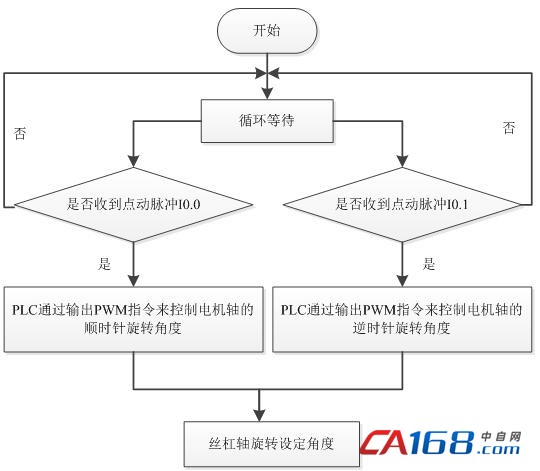

控制部分设计基本思想:滚珠丝杠副导程(即丝杠旋转1圈,螺母行进距离)1mm,磨床机构中刀片中心偏差±0.03mm,即在设计中可控制每次调节量在0~0.06mm内即可,如此,在控制时使丝杠每次旋转的角度为20°,对应的螺母移动量为0.056mm。由此,在实际刀片中心调节中便可根据具体偏差量进行丝杠旋转角度及螺母移动量的确定。PLC设计程序如图7所示。电动按钮I0.0,线圈Q0.0闭合一次,代表丝杠轴顺时针转动20°;电动按钮I0.1,线圈Q0.1闭合一次,代表丝杠轴逆时针转动20°。基于S7-200PLC的丝杠副梯形图参见图7所示。

控制部分设计所依据的原理参见图8所示。PLC控制的步进电机同样具有工作稳定、可靠性高的优点[9-10]。

对以上设计,如果刀片中心调节中,初始位置H=0.1068mm,V=-0.1606mm,则为达到中心偏差要求,需要给予控制棱体基座移动的丝杠1逆时针脉冲2次,给予控制棱体移动的丝杠2顺时针脉冲3次,最终达到偏差H=0.1068-0.056-0.056=-0.0052mm,V=-0.1606+0.056+0.056=

4 结束语

针对现有AGATHON周边磨床刀片中心调节装置的不足,本文利用PLC控制滚珠丝杠副机构对刀片中心进行调节,即克服了原有设备需要人工操作的缺点,又保证了每次调节的时间,满足了对位置精度的要求,提高了加工效率。因此,将该改进机构应用于周边磨床具有重要的实际价值。

参考文献

[1] 黄娜,张建斌.滚珠丝杠简介及其在数控机床上的使用[J].科学时代,2011(17):153-154.

[2] 张明鑫,程寓,何博侠等.滚珠丝杠动态特性参数识别试验台的设计[J].机械设计与制造,2013(6):8-10.

[3] 王永强.滚珠丝杠进给系统自适应建模理论与方法研究[D].山东大学,2013.

[4] 汤文成,徐楠楠.滚珠丝杠副发展及研究现状[J].机械设计与制造工程, 2016,45(4)11-14.

[5] 王永华.现代电气控制及PLC应用技术[M].北京:北京航空航天大学出版社,2013(8).

[6] 肖艳军,李磊,周婧等.基于PLC的自动续料机械手[J].机械设计与制造,2011(2):152-154.

[7] 管丽娜,邵强.步进电机的PLC直接控制[J].大连民族学院学报,2004,6(1):41-43.

[8] 胡佳丽,闫宝瑞,张安霞等.S7-200 PLC在伺服电机位置控制中的应用[J].自动化仪表,2009,30(12):38-41.

[9] 苗涛,范永海,孙东丰.用PLC 脉冲输出控制步进电机[J].PLC控制技术,2008(10):33-34.

[10] 杨可.数控机床开环伺服进给系统的PLC控制[J].中南论坛,2010(3):98-101.

共0条 [查看全部] 网友评论