Abstract: This paper introduced the cold mill technics characteristic ,cold mill physical process, and described basic setup calculation model in process Control System of Hitachi Tandem cold mill .

Key words: Tandem Cold Mill Technics Specialty Process Control System Basic Setup

Calculation Math Model

【中图分类号】TG335.12 【文献标识码】B 文章编号1606-5123(2017)08-0000-00

1 冷轧工艺解析

当带钢厚度薄到一定限度时,由于保温和均温很困难,很难实现热轧。而且随着带钢宽厚比的增大,在无张力的热轧条件下,无法保证板形。而采用冷轧方法可以很好的解决这些问题。

1.1 冷轧工艺特点

与热轧工艺相比,冷轧的轧制工艺主要有以下3个特点:

(1)加工温度低,在轧制中会产生加工硬化。加工硬化会使轧制过程中金属变形抗力增大。轧制压力提高,同时会使金属塑性降低,从而容易产生脆裂。钢种一定,加工硬化的剧烈程度与冷轧变形程度有关。当变形量加大使加工硬化超过一定程度后,就不能再继续轧制。因而,对冷轧过程控制系统来说,如何确定基本变形抗力在连轧机各机架的增加率,从而精确计算轧制力成为一个关键。

(2)冷轧中要采用工艺冷却和润滑。冷轧工艺冷却和润滑的主要目的是减小摩擦力和变形抗力,在现有轧机能力下实现更大的压下。另外对降低轧辊温度、提高带钢表面质量以及提高轧辊使用效率有很大作用。过程控制系统只有精确确定摩擦系数才可能准确计算轧制力。

(3)冷轧中要采用张力轧制。张力轧制就是轧件的轧制变形是在一定的前张力和后张力的作用下实现的。由于张力的变化是前滑和轧辊速度变化的关键因素之一,所以在过程控制系统中张力是一个很重要的参数。张力的作用主要有:①防止带钢在轧制过程中跑偏;②使所轧带钢保持平直和良好的板形;③降低金属变形抗力,轧制更薄的产品。

1.2 冷轧过程的物理描述

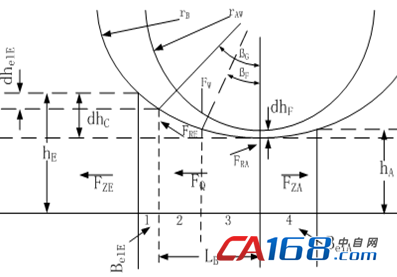

带钢咬入机架中,由于带钢与轧辊的接触点不同,辊缝分为弹性变形区和塑性变性区参见如图1所示。

图1 冷轧变形区示意

图1中:

1入口侧弹性变形区,2入口侧塑性变形区,3出口侧塑性变形区,4出口恻弹性变形区

hE入口侧带钢厚度,hA出口侧带钢厚度,dhelE 带钢入口侧弹性变形,dhelA带钢出口侧弹性变形,dhF中性点处厚度压下,dhC变形区总压下,FZE带钢入口处张力,FZA带钢出口处张力,FW单位宽度轧制力,FQ水平挤压力,FRE入口侧摩擦力,rAW工作辊半径,FRA出口侧摩擦力,rB工作辊压扁半径,LB接触弧长,ßG塑性变形区接触角,BelE入口侧弹性变形区

BelA出口侧弹性变形区,ßF中性点接触角

(1)弹性变形区:弹性变形区带钢只发生弹性变形,即可恢复形变。弹性变形区分为入口侧弹性变形区和出口侧弹性变形区,分别位于入口和出口靠外侧。

(2)塑性变形区:塑性变形区带钢发生的变形是不可恢复的。塑性变形区分为入口侧塑性变形区和出口侧塑性变形区。入口侧塑性变形区又称为后滑区,在这个区域带钢的运动速度小于轧辊的转速;出口侧塑性变形区也称为前滑区,在这个区域带钢的运动速度大于轧辊的转速。它们之间的分界点称为中性点。

图1比较完整地描述了变形区域(包括弹性变形和塑性变形)的区域分配和受力状态。实际轧制压力是弹性变形部分和塑性变形部分轧制力的总和。水平挤压力FQ、变形区入口和出口张力、入口和出口摩擦力在塑性变形部分轧制力求解中起着非常重要的作用。从图示可以看出基本设定计算的前提是入口和出口的带钢厚度已经确定,冷轧轧机基本设定计算数学模型在这个基础上进行计算。

2 日立过程控制系统基本设定计算模型

冷轧过程控制系统的主要目的是为基础自动化提供轧制过程预设定值,并通过与实际测量值的比较使预设定值不断得到优化。使用过程控制系统能够提高设备的利用率,大幅度提高生产能力和产品质量,大大减少操作人员并减轻劳动强度,过程控制系统还能均衡组织生产,充分发挥各机组的效率,并及时提供准确的数据和进行信息处理。

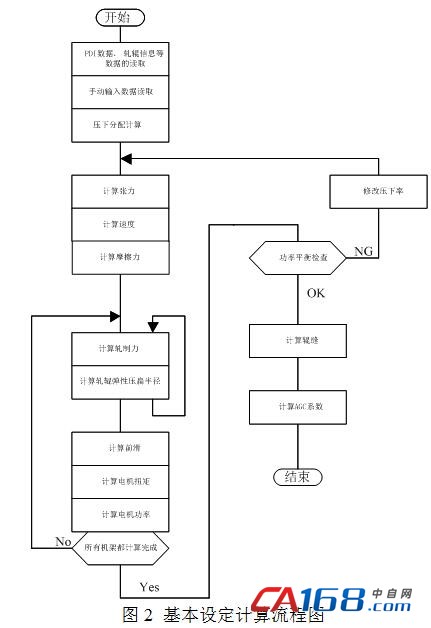

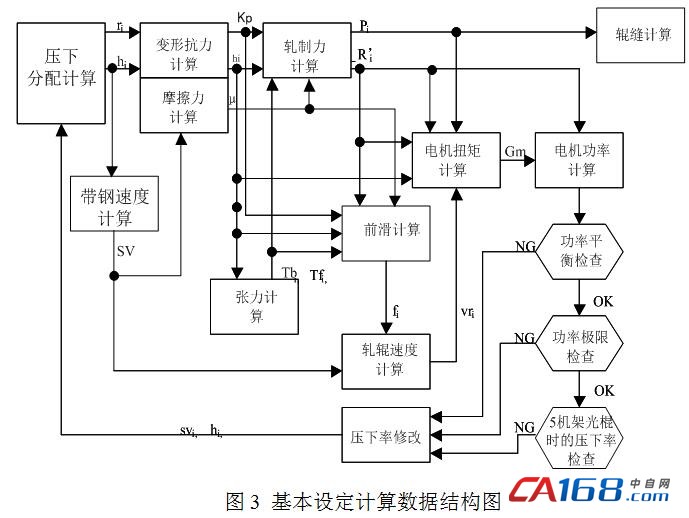

日立过程控制系统基本设定计算模型计算的参数主要有压下分配、张力、速度、摩擦力、轧制力、前滑、电机扭矩、电机功率、辊缝、AGC系数等。每个参数都有相应的计算模型,各参数的计算有逻辑的先后顺序,日立过程控制系统基本设定计算的流程图参见图2所示。

正如上面描述的计算的参数在逻辑上有先后顺序,因为后边计算的参数需要前边参数的计算结果。例如计算带钢的速度需要用到压下分配计算的各机架的出口厚度,计算摩擦力系数又需要带钢的速度等等,计算过程中的数据结构如图3所示。

日立过程控制系统基本设定计算模型中各个参数的详细计算过程如下所述。

2.1 压下分配模型

确定压下分配之前模型首先读取相关数据,读取的数据包括PDI数据、轧辊数据、操作工手动输入数据和模型计算常数表数据。读取这些数据的主要目的是根据一定规则由钢卷的入口厚度和出口厚度,确定各个机架的压下分配,求出各个机架的出口厚度。

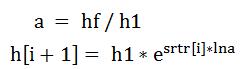

模型在计算各个机架的压下分配时首先确定第五机架工作辊类型(毛辊或光辊)。如果是毛辊就查常数表确定5机架的压下率,然后根据5机架的压下率求出4机架出口的厚度。有了入口厚度和4机架出口厚度,就能知道前4个机架带钢总的变形量,然后压下分配模型把前4个机架的变形量平均分配给各个机架,接着计算各个机架出口的厚度,计算公式如下:

式中:hf:5机架出口厚度 h1:带钢入口厚度 srd:5机架压下率 srtr[i]:总变形量的分配累计 srtr[0]=0.25 srtr[1]=0.5 srtr[2]=0.75 srtr[3]=1

如果第五机架工作辊是光辊,直接根据PDI原料厚度和成品厚度计算各机架出口厚度,计算公式如下:

式中:srtr[0]=0.24 srtr[1]=0.48 srtr[2]=0.70 srtr[3]=0.90 srtr[4]=1

各机架出口的厚度确定后,再根据各机架带钢的出口厚度求出每个机架的压下率。确定各机架出口厚度是计算其它设定参数的基础。

2.2 张力计算模型

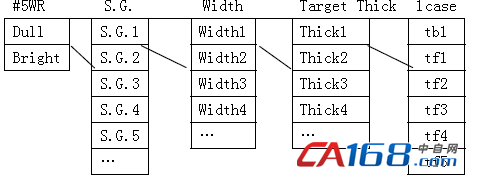

张力模型在日立过程控制系统中基本上就是经验表格。轧机入口、轧机出口及各个机架间的单位张力是采用查表的方法得到的。表格格式如下:

选择表格数据时,先查看#5WR是光辊还是毛辊,再查看对应钢种种类、对应宽度范围、#5机架出口厚度值,最后选择其对应的各个机架间单位张力值。总的张力等于单位张力乘以带钢的截面积。如果计算的总张力大于系统设定的最大张力,则用系统最大张力反算出机架间的单位张力。

2.3 带钢速度模型

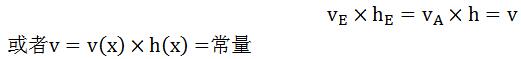

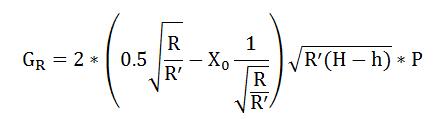

在冷连轧过程中必须保证秒流量相等原则,连轧过程中的秒流量相等的数学表达式建立在轧制过程中宽度不发生变化的基础上,公式如下:

![]()

根据读取数据阶段读取轧线入口和出口的最大速度(机械特性决定),计算入口和出口的秒流量,取秒流量小的速度为基准,根据各机架出口厚度求出各机架的轧制速度。

2.4 摩擦力系数计算模型

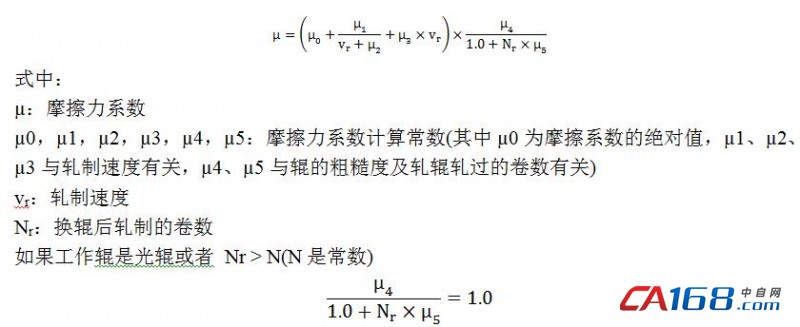

轧辊刚开始咬入带钢时,带钢的速度小于轧辊速度,此时摩擦力方向与带钢运动的方向一致,摩擦力使带钢加速。在变形区域某一点,带钢速度与轧辊速度一致,这点称为中性点,中性点后带钢速度大于轧辊速度,此时摩擦力方向与带钢运动方向相反。摩擦力系数与轧制速度及换辊后轧过的钢卷数有关,计算的数学公式如下:

摩擦力系数在冷轧过程中是一个非常关键的参数,它的精确与否直接影响到轧制力的计算。

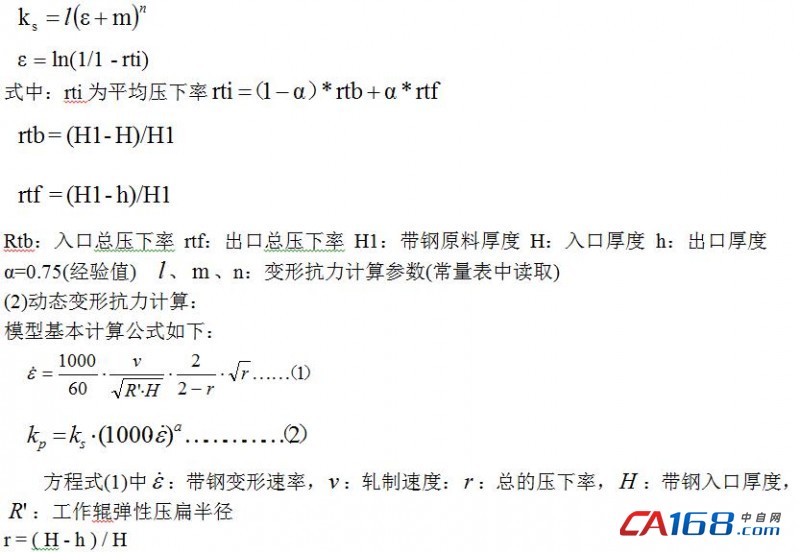

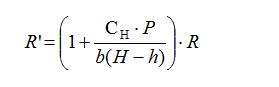

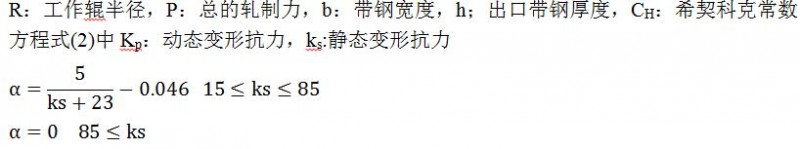

2.5 变形抗力计算模型

带钢的变形抗力与钢种有关,变形抗力随着变形率的增加而增大。由于入口和出口的变形率是不一样的。为简化模型,方便计算,变形抗力计算模型引入了平均变形率的概念。利用平均压下率计算出来的变形抗力称之为静态变形抗力,它没有考虑变形速率的问题,不能真实反映实际轧制的过程。为了让模型更真实的反映真实的轧制情况,日立过程控制系统基本设定计算数学模型在计算变形抗力的时候还考虑了变形速率,这个时候计算出来的变形抗力称之为动态变形抗力。模型计算公式如下:

(1)静态变形抗力的计算

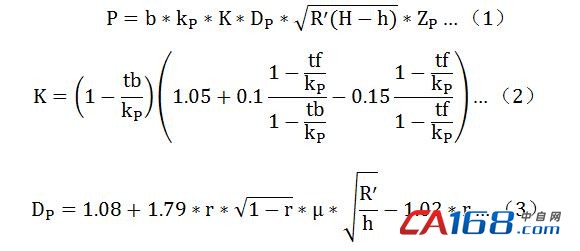

2.6 轧制力计算模型

轧制力参数是轧机设定值的核心参数之一,它是计算辊缝,塑性系数等其它轧机设定参数的基础。轧制力计算正确与否对轧制过程至关重要。正如上面讲述的轧制变形区分弹性变形区与塑性变形区,日立过程控制系统基本设定计算模型计算的轧制力是这两部分轧制力之和,轧制力计算数学模型在计算轧制力的时候考虑了变形抗力、张力,摩擦力,接触长度等因素。计算公式如下:

2.7 前滑值计算模型

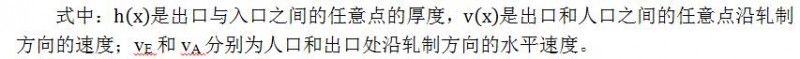

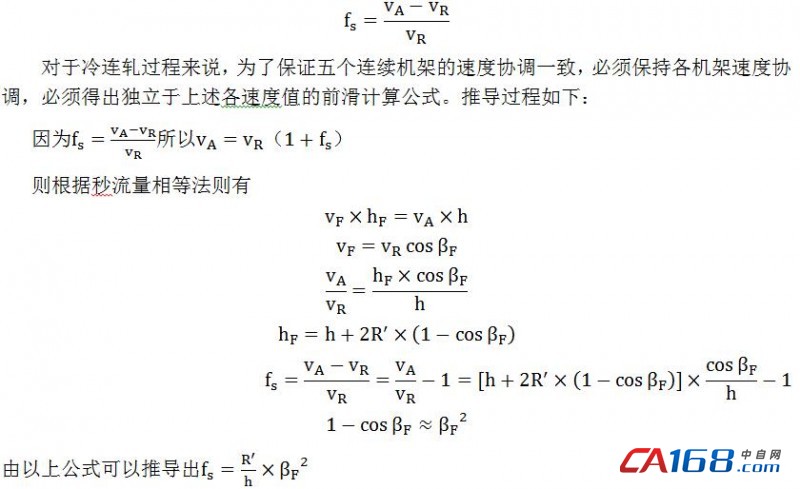

前滑值的定义是出口带钢的速度减去轧辊的转速与轧辊转速的比值。轧制时单位时间内通过变形区内任一断面的材料体积是相同的。由于出口、入口处以外的非变形区速度在厚度方向是一定的,所以根据上述定理有:

由上式可以知道,随着接近于出口,轧件沿水平方向速度是不断加快的。由此可以知道,在接触弧上必有一点其速度等于轧辊的水平速度,此时轧辊表面与轧件表面无相对滑动,此点称为中性点,当轧辊形状取作圆弧时,与中性点对应的角度βF 称为中性角。由中性点到出口,轧件速度比轧辊速度快,称为前滑区,用fs表示前滑值,出口速度为VA,轧辊速度为VR则

由上式可见,前滑主要取决于中性角。凡是使中性角增大的因素,都使前滑增加。例如,前滑随压下量和摩擦系数增加而增加等。

前滑值计算公式的推导过程就是上边描述的过程,模型计算的公式如下:

式中:f:模型计算的前滑值 H1:原料厚度 H:入口厚度 h:出口厚度 Kb:入口变形抗力

Kf:出口变形抗力 zf:前滑自适应系数

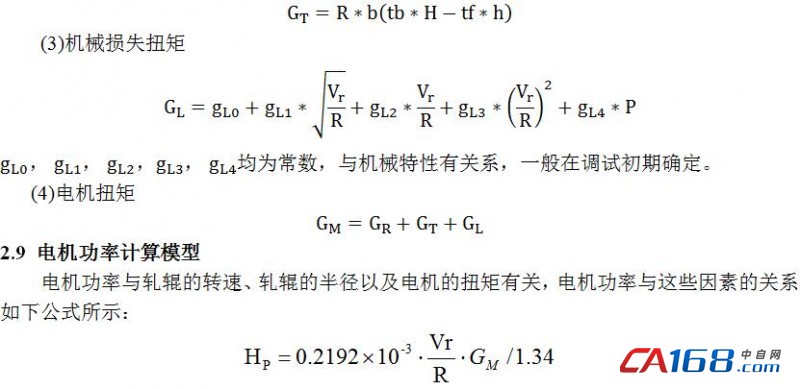

2.8 电机扭矩计算模型

电机的扭矩包括三部分,分别是轧制力扭矩、张力扭矩和机械损失力矩。电机扭矩与轧辊的转速和轧制力有关。当轧辊转速升高时或者轧制力升高时都能引起电机扭矩的升高。

各部分扭矩的模型计算公式如下:

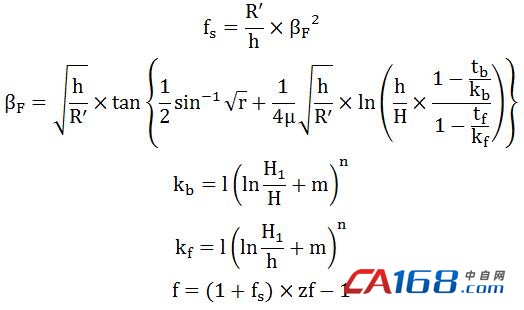

(1)轧制力扭矩

轧制力扭矩与接触弧长和轧制力有关,计算的数学公式如下:

X0:扭矩自适应系数 P:轧制力

(2)张力扭矩

张力扭矩与带钢的前张、后张及带钢出口和入口厚度有关,计算的数学公式如下:

2.10 电机功率平衡及压下再分配

计算电机功率后需要检查各个机架的功率是否平衡。如果某一机架的电机功率过大,这时需要把电机功率进行重新分配,一般1#~2#机架做轧制力平衡,2#、3#、4#机架做电机功率平衡,5#机架不做功率平衡,只需要检查5#机架功率上限即可。计算的过程首先将计算各机架的功率输出百分比(各机架的计算功率与各自的最大功率的比值),然后求这些比值的平均数,每个机架的功率输出百分比不能超过这个平均数上下的5%。如果计算的输出功率不在该范围则修改该机架的压下率,修改算法如下:

(1)修改压下率,修改原则如下

(a)如果大了,该机架的压下率的修正值如下:srm[i] = -sr[i]/(srmod[0]+ loop)

(b)如果小了,该机架的压下率的修正值如下:

srm[i] = sr[i]/(srmod[0]+ loop)

srm[i]:第i机架压下率修改量

sr[i]:第i机架设定计算的压下率

srmod[0]:常数

loop:循环计算的次数

(2)计算各机架新的压下率,新的压下率等于上一次计算的压下率加上压下率的修正值。

(3)根据新的压下率求出各机架出口临时厚度。这个时候计算出来的各个机架的出口厚度如果不调整肯定会与目标值有偏差。

(4)确定1#机架出口厚度与4#机架的出口厚度,1#机架出口厚度根据1#机架新的压下率计算,4#机架的出口厚度根据5#机架的压下率计算。

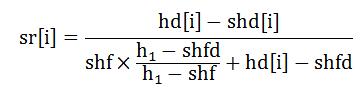

(5)根据公式重新计算各机架的压下率,首先1#机架的压下率不变,等于上次计算的初始压下率加上功率平衡后1#机架压下率的修正值,2#,3#,4#机架的压下率计算公式如下:

式中:sr[i]:第i+1机架的压下率 h1:1机架出口厚度 hd[i]:用新压下率计算的第i机

架的出口临时厚度 shd[i]:用新压下率计算的第i+1机架的出口临时厚度 shfd:4机架

入口临时厚度 shf:4机架出口厚度

压下率确定后,上述计算过程重新计算一次。如果经过一定次数循环计算后(50次)发现某一机架的电机仍然过载,这时需要降低此机架的电机功率。降低电机功率的方法是降速。即重新调整5#机架的出口速度,使秒流量降低,进而降低前面带钢的速度,使电机功率下降。调整公式如下:

![]()

C=0.95,因为带钢速度降低,导致轧辊转速降低,进而导致摩擦系数增加,摩擦力增加,轧制力增加,电机扭矩增加,最终导致电机的功率增加。C 值主要是补偿由于摩擦力的增加导致电机功率的增加值。

2.11 辊缝计算模型

日立过程控制系统辊缝模型计算的辊缝值是指轧辊在压上液压缸索尼磁尺所测量出的距离液压缸机械零点的位置。辊缝设定计算与很多因素有关,这些因素包括轧制力、油膜厚度、轧辊的弹跳、换辊后的初始压下位置、中间辊的接触长度和带钢的出口厚度等。计算公式如下:

式中:

h:出口带钢厚度

F:轧制力与弯辊力之和

K(X):轧机模数

α(x):中间辊的接触长度对辊缝的影响因子

ρ:油膜厚度

CP:补偿系数(当 F >300KN时CP = 0)

SZ0:辊缝清零时测量的辊缝值

ΔS:辊缝自适应修正因子

FZ:辊缝清零时轧制力与弯辊力之和

KZ:辊缝清零时的轧机模数

αZ (X):辊缝清零时中间辊接触长度对辊缝影响因子

ρZ:辊缝清零时油膜厚度

X:中间辊接触长度

BL:辊身长度

B1、B2在调试的时候确定。调试过程中是先设定好中间辊的接触长度,然后轧辊压靠,测量此时的轧制力P=0ton,记录此时轧辊辊缝值,再施加一定的轧制力,记录轧制力与辊缝之间的关系,测量出此时的KZ (X)值;然后改变中间辊接触长度,按照相同的步骤测出KZ (X)值。

最终根据不同的中间辊接触长度对应不同的KZ (X)值校正B1和B2。

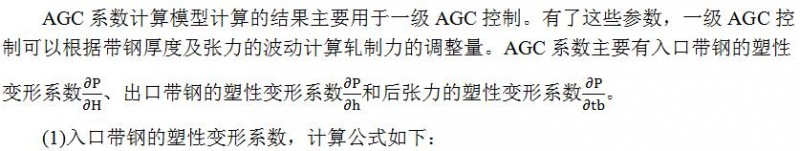

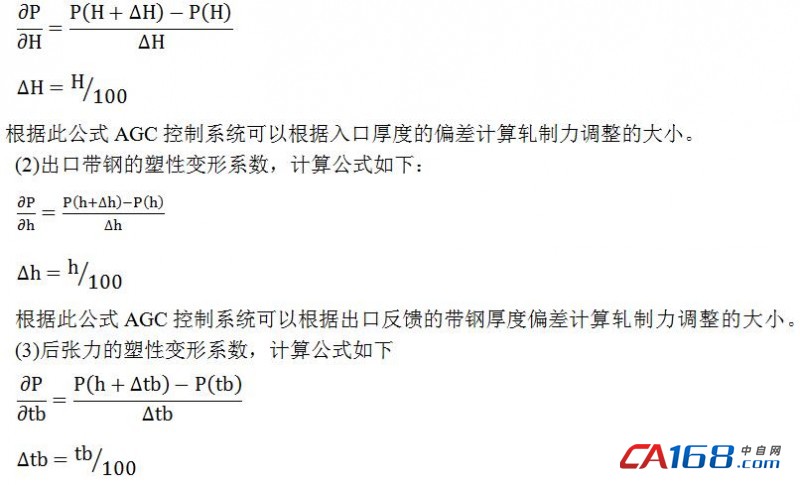

2.12 AGC系数计算模型

根据此公式可以AGC控制系统可以根据带钢出口厚度的偏差计算张力调整的大小。

3 结束语

冷连轧过程控制系统的一个重要功能就是使成品钢卷的厚度达到设定值。带钢压下量的控制参数主要是辊缝和各个机架的轧制速度,这就需要轧制模型的基本设定计算来控制有关的参数,如张力、带钢速度、变形抗力、摩擦系数、轧制力和电机扭矩等。基本设定计算的目的就是得到高质量的带钢、减少动态变规格的长度和稳定高速轧制以提高生产。

参考文献

[1] 孙一康.带钢冷连轧计算机控制[M],北京:冶金工业出版社,2002.

[2] 华建新,王贞样.全连续式冷连轧机过程控制[ M],北京:冶金工业出版社,2000.

[3] 杨节.轧制过程数学模型[M],北京:冶金工业出版社,199l.

[4] 刘相华.轧制参数计算模型及其应[M],北京:化学工业出版社,2007.

[5] 张进之.冷连轧稳态数学模型及影响系数[J].钢铁,1979 (3) P:59.

作者简介

李小新(1977-) 男 工学学士 电气工程师 研究方向:冶金自动化系统集成

共0条 [查看全部] 网友评论