1 引言

由于装配误差的存在,航空发动机每次分解装配后都需要重新进行标定。目前我国航空发动机喷口喉道截面直径主要采用人工标定的方式。其中常见的标定方式为通过上位机或者人工手动打压来开环控制喷口喉道截面直径到预定区域附近然后采用喷口尺量测量直径的方式进行标定。这种逐点控制到位后逐点测量的方式效率较低。且测量时工人一般使用相互垂直方向的两次测量结果取平均值作为喷口喉道截面直径的测量结果。但是实际喷口喉道截面测量很难保证两次测量喷口尺都过喷口喉道截面圆心,因此存在较大误差。同时在测量过程中,需要收缩喷口吼道截面到预期面积位置附近进行测量,如果该过程中,喷口收缩过快极容易造成喷口尺损坏。

2 测量系统简介

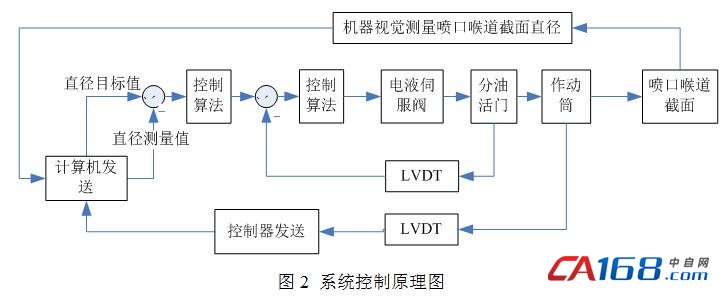

为解决以上问题,本文提出了一种基于机器视觉高精度的喷口喉道截面直径自动标定方法。该方法方案示意图如下图1所示:通过制作支架将工业摄像头轴心固定在与发动机轴心维持在较小误差内,使摄像头与喉道截面平行,同时将计算机与发动机控制器通过电缆连接起来。使用该方法进行测量时,除第一次使用需要通过标准标定板在该位置对摄像头进行标定。随后每次测量时只要保持工业摄像头到发动机喷口喉道面积直线距离不变将不再需要标定。通过计算机读取摄像头拍摄喷口喉道图像可以实时测量喷口喉道面积直径。同时将测量得到的喷口喉道截面直径作为反馈,将需要标定的目标位置点作为给定值进行自动闭环控制,到达目标位置后,记录当前传感器反馈值与目标位置值,逐点依次自动完成标定。

其中喷口喉道截面直径的测量在计算机上完成,每次测量喷口直径后将喷口喉道截面测量值及目标值一起发送到电子控制器,由控制器进行喷口喉道截面直径位置控制。同时控制器向计算机发送喷口喉道截面传感器采集值等相关信息。待目标点位置控制稳定后,将当前目标直径值与传感器采集进行记录本系统控制原理图如下图所示。因此本文主要涉及两个方面:1.喷口喉道截面直径的测量;2.喷口喉道截面回路的控制。

3 喷口喉道截面直径的测量

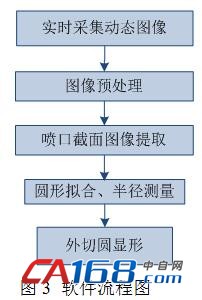

喷口喉道截面直径测量程序通过摄像头完成对喷口喉道截面的图像实时动态采集。同时为了达到对喷口喉道截面图像的精确提取需要对采集的图形进行预处理图像预处理。对于预处理后的图像提取出喷口截面面积后,通过圆形拟合的方法可以得到喷口喉道截面最为接近圆形轮廓,并得到该圆形轮廓的直径,最后通过对该圆形轮廓进行显形,可以通过肉眼直观对比检查处理结果。同时为了编程方便本方案计算机运行软件由LabVIEW开发。

进行喷口喉道截面直径测量程序流程图如下图3所示。

3.1 系统标定

在进行喷口喉道直径的测量前由于实际从工业摄像头中提取得到的实时画面中提取的喷口喉道面积只能分析得到像素值。因此为了得到该像素值与实际物理距离之间的关系,需要使用标准标定板进行标定。标定时将标定板与摄像头距离保持与摄像头和发动机喷口喉道面积距离一致。本文中系统通通过标定后标定转换系数为:K=2.427mm/像素。

3.2 图像预处理

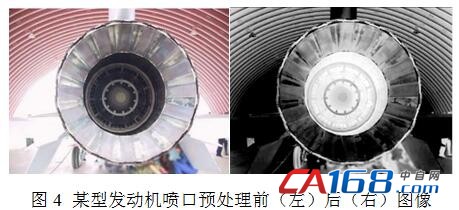

图像预处理一般是提取图像灰度信息后,对图像灰度进行调整。灰度调整是一种图像增强技术,图像增强常用于改善图像的质量。灰度调整将图像的灰度值映射到一个新的范围,使图像某些特征容易识别[1]。对于灰度调整LabVIEW中提供了基本的图像处理方法Lookup table函数。该函数可有效提高待处理图像对比度和亮度[2]。对于某型发动机喷口实际采集图像进行图像灰度处理前后对比如下图所示。

3.3 喷口喉道截面图像提取

对于预处理后的图像二值化是常用的目标图像提取手段。图像二值化的基本原理是,将图像上所有的点的灰度值与设置阈值进行比较,然后将对应像素点的灰度值置为0或255,这样整个图像呈现出非常明显的黑白效果。二值化阈值的选取原则是通过适当的阈值选取,在将256个亮度等级的灰度图像通过二值化后仍然可以较好保留图像信息[3-6] 。

对灰度处理后的图像进行二值化并选取适当的阈值后可以提取出如下目标图像如下图5所示:

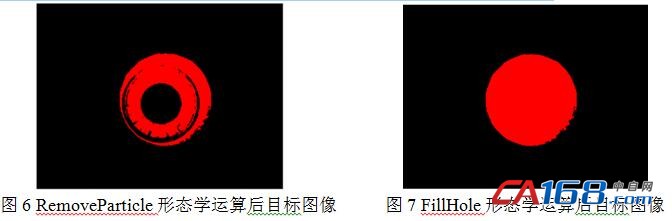

由于实际光源等因素影响,实际采集图像中会存在部分灰度值和需要提取的目标图像区域比较接近的部分。为了去除这些部分一般使用数学形态学处理。数学形态学是分析几何形状和结构的数学方法,是建立在集合代数基础上,用集合论方法定量描述几何结构的科学。对二值化后的目标图像继续进行RemoveParticle和FillHole形态学运算后将目标图像区域填充为一个圆形就可以提取得到喷口喉道截面目标图像如下图6和图7所示。

3.4 圆形拟合半径测量

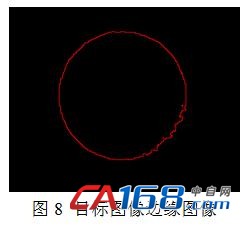

对于提取得到的图像,虽然右下角存在些许不完整,但是由于整个截面信息保存较好,对于圆形拟合不受影响。对提取出的目标图像使用Roberts算子进行边缘检测如下图8。在此基础上可以采用Labview平台提供 IMAQ Find Circular Edge 3函数进行半径测量。对于圆形物体的半径拟合测量,该函数能拟合出最佳的外切圆并测量出半径和圆心。对于目标物体测量半径为127.963像素圆心坐标(357.818,266.029)。

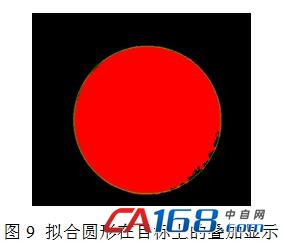

3.5 测量结果显形

将以上坐标和半径对目标图像叠加显示后如下图9所示,可见测量拟合的圆刚好外切与目标图像,对以上测量像素值127.963与标定转换关系K相乘后得到该位置实际直径为621.13mm。

4 喷口喉道截面回路控制

4.1 控制回路算法设计

喷口截面控制回路由内外有个闭环回路组成,因此需要对内外环分别设计控制算法。PID控制算法是最早发展起来的一种控制策略,具有算法简单、鲁棒性和可靠性高的优点,被广泛应用于控制系统中[7]。内环分油活门回路因其执行结构模型可以简化为积分环节[8],同时考虑到实际控制回路中可能存在高频噪声,因此喷口截面控制回路外环喷口喉道截面直径控制回路采用PI控制算法,内环分油活门控制回路采用只需要采用PID中比例环节P即可。

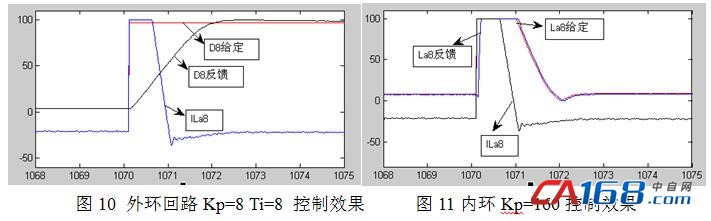

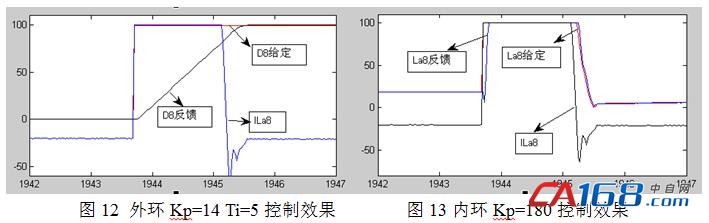

为了实现对喷口喉道截面较好的控制效果需要对两个控制器分别进行PID参数整定。在对于某型发动机喷口喉道截面作动筒进行半物理试验,对喷口喉道截面控制回路控制进行不同参数整定效果如下图所示:起动D8表示喷口喉道截面直径,La8表示分油活门位移,ILa8表示电液伺服阀电流,所有数据归一化后按百分比显示。根据经验初选外环控制参数为Kp=8 Ti=8,内环Kp=160控制效果如下图10、图11所示。由于内外环回路存在响应相对较慢,且外环回路存在静差,如果更正控制参数为Kp=14 Ti=5,内环Kp=180控制效果如图112、图13所示。

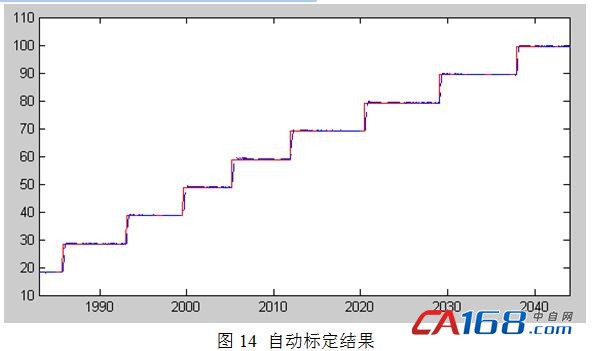

4.2 自动标定

自动标定功能主要是加载预先设置好目标点的标定文件,按目标点进行标定,每次发送一个目标点后等一定时间待稳定后记录当前传感器采集值与目标值,然后计算机立即向控制器发送下一个目标值,直至标定结束。某次喷口喉道截面直径按每次递增10%进行标定结果如下图14所示。由图可见自动标定效果良好。

5 总结

运用本自动标定方法对航空发动机喷口喉道截面直径进行多次自动标定试验,测量结果具有较好的一致性。因此本系统能广泛应用于实际标定中,为航空发动机喷口喉道截面直径标定提供了一种全新的便捷高效的标定方法。

参考文献

[1]张平生.基于机器视觉的管孔类零件尺寸测量方法[J].机械设计与制造,2012,12(12) 139-141.

[2]张景辉.基于机器视觉的直齿圆柱齿轮测量系统的设计与实现[M].天津大学,2006.

[3]韩思奇,王蕾.图像分割的阈值法综述[J].系统工程与电子技术,2002,24(6):91-94

[4]王延杰,宋建中.一种实时自适应图像二值化方法[J].光学精密工程[J],1994,2(5):17-21.

[5]苟中魁,张少军,李忠富,等.机械零件图像二值化方法的研究[J].北京科技大学学报,2003,25(增刊):16-20.

[6]苟中魁,张少军,李忠富,等.一种Otsu阈值法的推广2Otsu双阈值法[J].机械,2004,31(7):12-14.

[7]殷彬彬.基于LabVIEW的发动机控制系统设计技术研究[M].南京航空航天大学,2012.

[8]张义.基于RT-LAB的航空发动机控制系统实时仿真技术研究[M].南京航空航天大学,2014.

作者简介

张义 (1988-) 男 硕士研究生、助理工程师 主要研究方向为发动机控制

共0条 [查看全部] 网友评论