Abstract: This paper introduces the Yanzhou mining area in the application of programmable controller in production equipment automation control aspects of the research results and practical experience in coal preparation plant,of great reference value.

Key words: Coal preparation plant; Automation; Programmable controller

【中图分类号】TN830.1【文献标识码】B 文章编号1606-5123(2017)09-0000-00

1 引言

选煤厂自动化控制对保证选煤产品质量、降低生产成本、提高生产系统的安全运行效率有着极其重要的意义。兖州矿业(集团)有限责任公司及下属各单位在可编程控制器应用于选煤厂生产设备自动化控制方面进行了大量的研究和实践,并且取得了良好的现场使用效果。

随着自动化技术、计算机技术的发展,选煤厂自动化系统在选煤生产过程中起着越来越重要的作用,是工艺生产系统可靠运行的重要保证。兖州矿业(集团)公司鲍店煤矿选煤厂在自动化控制方面进行了大规模的技术革新与改造,取得了十分理想的效果。

(1)生产集中控制系统改造。

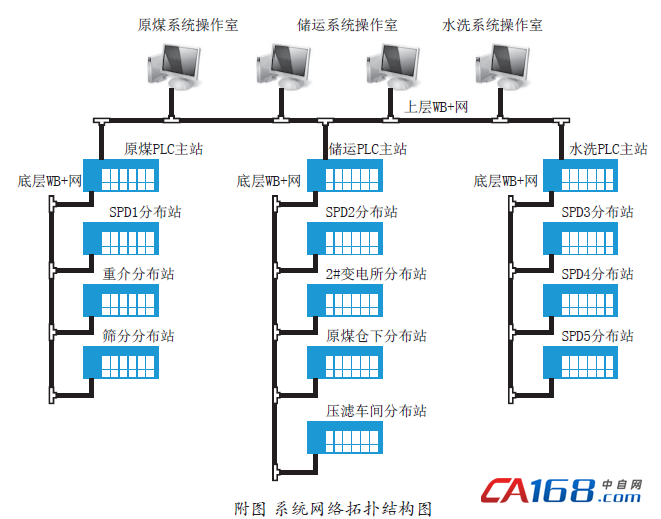

该选煤厂生产系统的生产设备、运输设备等均由集控系统进行控制。旧生产系统由于建设时间不同,分为洗煤集控、原煤集控、储运集控。3个部分为各自独立的控制站,互不通讯。由于使用时间长,存在许多的问题和不足之处,已经不能满足目前生产的需要。为有效解决上述问题,他们与中国煤炭科工集团南京设计研究院联合对选煤厂集控系统进行优化设计与开发改造。系统网络拓扑结构图如附图所示。新集控系统采用计算机分布式控制系统,使用施耐德Quantum系列PLC系统。整个生产系统网络配置为双层网络结构网络。第一层是由上位机和PLC主机构成的分布式网络;第二层是由PLC主机和其分布站构成的分步式网络。此系统有3套PLC工控主机,原煤系统、选煤系统、储运系统各使用1套。集控系统整体分为原煤重介选矸系统、筛分系统、储装运系统、跳汰(水洗)系统、捞坑系统、沉降离心脱水系统、除木杂系统及压滤车间监控系统。此系统的上位机由4台高配置的多媒体计算机(INTEL PII 733M)和4台17″高分辨率显示器组成。上位机是PLC的编程器,可对PLC进行离线组态和离线、在线编制系统的应用程序或修改逻辑程序,使PLC能够准确地控制设备。主机柜设在集控室,由CPU模块、电源模块、RIO接口模块、开关量输出模块等组成。远程I/O分别设在原煤车间、选煤车间和储运车间,由电源模块、RIO接口模块、开关量输出模块、模拟量输入模块组成。输入模块采集现场信号,送入PLC,按照事先编好的应用程序CPU模块对输入信号进行逻辑处理。处理结果经输出模块输出,直接驱动交流接触器或声光设备,实现生产的自动化。另外,模拟量输入模块把选煤厂的料位、水位等参数的模拟量信号转换成PLC能够处理的数字量信号,以完成对各参数的实时检测和控制。设备出现故障时,故障设备灯光闪烁,监控系统发出声音报警,提醒调度人员处理。通讯调度系统采用有线、无线、声光信号和扩音喇叭相结合的呼叫/通话调度系统,扩大呼叫范围提高呼叫率,使通讯系统更加灵活、有效,实现了重点岗位定人、其它岗位巡检相结合,有效地达到了减少岗位人员的目的。此系统具有控制简单、操作方便、性能优良、工作可靠等特点,极大优化了操作系统,降低了工人的劳动强度,减少了启、停车时间及故障维修时间,提高了生产效率,降低了产品成本,达到了减人、增效、保安全的目的。

⑵带式输送机综合保护监测监控系统。

他们结合该厂目前自动化系统的现场实际情况,设计了1套独立保护、设备状态检测、工艺参数监测监控系统。此系统采用西门子PLC S7-300系列,在原煤车间设置4个分站、洗煤车间设置3个分站、储运车间设置4个分站,共11个分站组成1个MPI分布式网络,2台监控计算机通过西门子CP5611卡与PLC相连接,实现对全厂的监测监控。

⑶自动配煤装车系统。

该厂设计只能生产2#精煤和1#动力煤。这两个煤种不能满足用户需求。随着市场的变化,2#动力煤、3#动力煤以及不同质量要求的混煤在市场上供不应求,形成了供需矛盾。人工凭经验配煤,经常出现质量不合格或质量过剩的情况,无法占有市场和赢得客户的信赖。为此,他们研制改造了自动配煤装车系统。此系统基于变频电路及可编程控制器的工作原理,借鉴国内外相关技术,采用在线灰份仪和变频器调速技术,通过皮带称的精确计量和PLC编程自动控制,实现自动配煤。采用现场总线技术,所有的控制设备都通过1根双绞线相连,降低硬件及装配成本,增加灵活性,维护简单;分布式I/O ET200模块更换方便,可带电插拔。此系统先由人工输入目标灰分,确定配煤煤种和参与控制的给煤机台数,经过计算定性的得出将要装车的产品灰分,依据所配煤的目标灰分和各煤仓煤的灰分算出各煤种的给煤流量,用开动给煤机的台数进行给煤量的粗调,通过实时检测装车皮带上煤配比后的灰分,将实际装车灰分与目标灰分进行比较,之后再由系统计算后调节皮带称的瞬时流量并指导变频器动作,用变频器进行给煤量的细调,从而使配煤量最大限度接近目标灰分。此系统主要实现在各种配煤灰分要求下,对给煤量进行设定,计算变频器的各种频率与给煤机给煤量之间的对应关系,建立一套合理完整的配煤数学模型,利用灰分仪、灰/水仪的灰/水分检测数据,结合人工调节的规律,研制出1套基于在线灰分的闭环自动装车配煤软件。自动配煤装车系统实施后,配煤灰分的稳定率达到:(A%~A%-0.5%)为50%,(A%~A%-1.0%)为80%,(A%~A%-1.5%)为90%,(A%~A%-2.0%)为100%。此系统在该矿成功使用后,缩短了配煤装车时间,提高了配煤灰分的稳定率,杜绝了用户投诉,满足了市场要求。

⑷供配电及其控制系统改造。

随着选煤厂入洗能力逐年加大,供配电设备也相应地增加和改造;另外,该厂投产十余年,加上生产环境恶劣,许多电器元件年久失修、型号陈旧,已经严重影响正常生产。鉴于以上原因,他们对6kV供配电部分进行了以下改造。该厂6kV开关站原先安装GG-IAFII型开关柜14台,改造后的6kV开关站高压开关柜采用GG-1A(F)型带真空断路器,采用微机监控保护的开关柜,实现了全厂供电系统的集中控制。系统的保护装置采用WKT-F2系列的965型微机变压器保护装置、963型微机Y/Yo变压器保护装置、SGA和SGB微机发电机保护装置、961F型母联分段保护远动装置、964型微机电动机保护装置、968型微机中央信号装置以及其它继电采集装置、智能测控装置。使用上述保护装置对各个配电柜、大型设备、变压器、电动机及母线进行保护与控制。由WKT-F2-96KZ总控单元通过多种类型的标准接口和通讯规约来沟通这些继电采集装置、智能测控装置进行通讯、搜集变电运行中的各类实时信息送往后台监控系统和电网调度系统,供其对开关站进行运行监视,另一方面接受和转发来自后台监控系统及电网调度系统的各类操作命令。上位监控计算机采用研华PIII733工控机来监控与操作。

山东科技大学和兖州矿业(集团)有限责任公司以西门子S7-300 PLC为控制核心,实现了对选矿厂的磨矿分级过程控制,利用变比值控制实现了磨矿浓度控制,利用均匀控制实现了泵池的液位控制,以MCGS为监控组态软件实现了计算机监控界面的开发。

磨矿过程主要是将矿石经过磨矿处理成细粒度级的颗粒,提供给选别作业。磨矿分级的目的是使矿石中的有用成分全部或者大部分达到单体分离,同时又尽量地避免过磨现象,并且达到选别作业的粒度要求。

⑴控制系统的硬件结构。

主要是由现场检测设备和执行机构、主控设备PLC、上位工控机3个部分组成的。上位工控机在工程设计阶段主要用于对PLC控制设备的硬件组态、控制程序的设计、下载和调试,上位监控界面的开发,远控网络控制的设计等;在系统运行阶段主要用于工况显示、参数设定、报表处理、报警处理等监控功能。此系统选择西门子5611卡和S7-300 PLC进行通信。主控设备PLC根据系统参数的大小,选择电源模块、CPU模块、数字量输出模块、数字量输入模块、模拟量输入模块、模拟量输出模块等,主要根据设计的程序和工艺要求进行各种数据的处理,并且送上位机进行显示和处理,接受上位机发送的控制指令和设定的参数控制现场的设备进行动作。现场设备和执行结构主要包括各种传感器、变频器、电磁阀、调节阀等。

⑵磨机系统的控制。

①磨机的给矿量控制。通过变频器控制给矿机来控制给矿量,输送给1条恒速运输胶带,然后由其进入磨机料斗;由电子胶带称测量磨机给矿量,形成负反馈控制回路,使给矿量稳定在给定值范围内,是1个定值控制系统。

②磨机的加水量控制。根据检测的给矿量大小,按照一定的比值进行控制,系统的给定值随给矿量的变化而变化,是随动控制系统。

③磨机浓度的控制。磨矿系统要求矿和水两种物料流量的比值要随浓度的变化而变化,所以对磨机内的浓度进行检测,构成1个变比值控制系统。

⑶泵池控制。

被控量为泵池液面的高度、稀释水的流量等,控制变量主要为变速泵的转速和电磁调节阀的开度等。

①泵池加水控制。因为旋流器对进入的矿浆有一定的浓度要求,所以要根据磨机产生的矿浆浓度加入适量的稀释水,用电磁流量计检测进入泵池的稀释水流量,送控制器进行处理,根据控制器的输出,通过调节阀来维持所希望的稀释水流量。

②泵池液位控制。系统要求泵池内的矿浆液位为1个相对恒定的高度,用电容物位计测量其液位高度。液位自动控制是通过变频器控制调节泵的转速,从而控制出浆流量,将矿浆送入旋流器进行分级;同时要求进入旋流器的矿浆流量保持相对稳定。此环节设计为串级均匀控制系统。

4 加压过滤机PLC控制系统改造

济宁矿业集团鲁能煤电有限公司阳城煤矿对GPJ-60A加压过滤机煤泥水处理环节中制约生产的关键部分进行改造,采用PLC技术改造了设备的控制原理,增加了备用入料系统和入料浓度调节环节,解决了入料沉淀造成入料困难的问题,使得设备的利用率大幅度上升。

GPJ-60A加压过滤机是这个矿煤泥水分离处理的大型设备,具有处理能力强,操作便捷等诸多优点。主机部分包括有盘式过滤机、加压仓、排料装置、运输机、液压系统、电控系统;辅助部分包括低压风机、高压风机、入料泵电动机用变频器、气水分离器和各种气动阀门等。各个环节相互制约、互相关联,任何1个环节出现问题都可能直接导致设备无法正常运行,造成生产停滞。入料系统为该矿生产环节中最为关键的一环,入料的浓度控制和泵的工作可靠性直接决定煤泥处理的效果和生产效率的高低,入料量的多少决定着加压过滤机的处理能力、入料的质量决定着产品的质量。

⑴改造设备控制原理。

原先入料泵经常发生堵塞、漏水和电动机过热等现象,直接制约了正常生产。他们改造了加压过滤机的控制原理,将单变频器驱动的入料系统改造为双变频器驱动和双入料泵入料,1台使用,1台带电备用,解决了因入料设备故障造成停产的弊端。加压过滤机的加压仓内部有料位计检测料池内液位高度,输入PLC系统标准4~20mA信号,程序通过与上位机设定的入料高度相对比,调节入料泵电动机转速。低于设定值则加快入料速度,高于设定值则降低电动机转速;接近或达到设定值时减速,使电动机保持在900rpm左右以控制入料速度,维持正常料位。

该矿动力供电系统电压等级为0.6kV,变频器的质量特别重要,他们综合考虑生产实际需求和运营成本之后,选购国产和美国AB公司变频器各1部。为了减小控制系统的影响,他们曾经制定了2套改造方案。

①增加PLC模块,1台变频器和1台入料泵,加压过滤机的上位机控制系统和下位机程序都需要进行相应改进。PLC为AB公司的产品,总体投资价格比较高。

②在PLC模块与变频器控制线路上增加万能转换器,不需要增加PLC模入模块和模出模块,控制2台变频器的切换。

2套方案都是通过改变控制原理,把原先的单输出系统改成单输入双输出系统。经过反复比较,后一个方案资金投入少、容易实施、操作简单、维修保养方便,决定采用此方案。

⑵改变电气控制原理。

改造后,在主变频器、主入料泵或备用变频器、备用入料泵出现故障时,操作人员可以方便快捷地完成主、副入料系统的切换工作,使出现故障的设备得到及时维修再次投入到备用状态,保证了生产的持续。

⑶增加入料浓度调节环节。

煤泥水由入料泵打入加压过滤机,只能通过PLC系统控制变频器调节入料量,却无法调节入料的浓度。当煤泥过稠或沉积时间过长堵塞入料泵或入料管道后,需拆开入料泵才能处理,工作强度大、维修时间长。煤泥水浓度过高时,加压过滤机也极易产生因料槽内水含量少而使主轴堵转的事故,这时不得不停止设备运行进行清理。为了改善入料质量、防止入料过稠堵塞管道或造成主轴堵转,新增了1条高压水管路,通过阀门控制流量大小。煤泥堵塞入料泵时只需打开高压水冲洗阀,对入料泵和入料管道进行冲洗即可,极大减轻了维修强度,缩短了维修时间。当入料浓度过高时,通过高压水的稀释作用,提高加压过滤机入料质量,减少了设备主轴堵转发生率。

5 快开式高压隔膜式压滤机电气PLC自动控制系统改造

兖州矿业(集团)公司南屯煤矿选煤厂针对ZKG2500/1500型快开高压式隔膜压滤机电气PLC自动控制系统及其使用过程中存在不适应生产实际的问题,对压滤机及其配套辅助设备实施了一系列技术改造,有效提高了设备的安全性、可靠性、自动化程度和工作效率。

⑴入料时间液位PLC控制改造。

在入料压力一定的情况下,其固液分离时间受煤浆浓度、粒度组成及煤质特性(粘度)等影响较大,设备不能够自动判断介质变化并根据介质的变化自动设置过滤时间参数,故而压力控制失效。他们经过仔细观察和认真分析得出,滤液水量的多少是固液分离产品成型过程的主要参数。为此,根据这一参数的变化设计了1个滤液水量检测装置,变被动时间参量设置控制为断流变参量延时智能控制。当滤液水量小到一定程度时,检测信号(JDK-201/G型电接点液位控制器)传给PLC的输入端。无论介质如何变化,滤水量参数都不受其影响,能全程检测且发出正确信号实现固液分离过程自动控制。此时,PLC的过滤时间参数值可设定很小,利用它起到微调作用,时间参数变成提高产品质量的辅助手段,煤浆的固液分离状况得到较好控制。

⑵滤液水PLC自动切换分离改造。

首先对滤液出水管路进行改造。把出水管路分成2支,一路进滤液收集池,另一路进煤泥水池,分别安装1套液压闸阀。通过自主开发装配的电气控制箱控制2套液压控制系统,用PLC输出点对进料泵进行自动控制,通过延时继电器实现管路自动切换(时间可调)。经过摸索试验,把延时控制在120~180s。压滤机产生的含有固体颗粒滤液由地沟控制闸板打开引入地沟,同时另一闸板关闭;然后延时继电器开始把地沟闸板关闭,另一闸板开启,将产生的清水引入滤液水池,供给洗煤车间循环使用。

⑶刮板输送机PLC延时停机和闭锁改造。

原控制程序中最后一次拉板卸料后,刮板机输出点立即断电停车。由于快开式压滤机卸料方式为分段式一次性拉板卸料,卸料时间是旧设备的1/10,而刮板机链子单趟达10.5m,运行速度仅2m/s,因此常因输送机过早停车,刮板上物料尚未卸净,使刮板机内发生积料、积水,等下一个循环卸料时造成带负荷开车,产生过载保护而造成停车压刮板机事故的发生。为此,在 PLC设计程序中增加1个定时器,使刮板输送机在压滤机3次拉板后,延时10s再停车;对PLC的管板运行信号反馈点进行闭锁保护,把刮板机和胶带机辅助常开点进行串接,然后反馈到PLC的输入点,实现3台设备顺序闭锁,保证这3台设备无论哪台出现问题都能使压滤机立即停车,并且在显示器上作出故障显示。同时,在2台压滤机间增加电气闭锁。

6 选煤厂洗煤机PLC控制系统改造

兖州矿业(集团)公司杨村煤矿脏杂煤选煤厂是1座设计处理能力为20万t/a的矿井型简易选煤厂,洗选设备采用LX-18型螺旋圆筒洗煤机。洗煤机初期控制方式为手动,操作系统简陋,设备运行状态以及洗选工艺技术参数既无监测又无显示,控制自动化程度比较低,影响了分选的效果和设备的安全、高效、合理运转。为了提高自动化程度,使控制系统能够更好地适应生产的需要,他们对原有的控制系统进行了技术改造。在设备控制系统的技术改造中,应用PLC控制技术对生产过程进行控制,为促进选煤控制技术发展、提高自动化控制水平和经济效益起到了积极的推进作用。

⑴系统组成。

新研制的螺旋圆筒洗煤设备控制系统主要是由微机控制柜、密度计、加水装置、连接电缆等组成的。其中,控制柜的核心为SZ-4型PLC,它可以根据系统的需要选择相应的I/O模块,配置灵活、使用方便。密度计是由管外式传感器与二次仪表两个部分组成的,二次仪表装于控制柜面板上。加水装置是由加水电磁阀、过滤器、球阀等零部件组成的。

⑵控制原理。

控制系统有程序、集中、就地3种工作方式,通过控制柜面板上的方式转换开关进行选择。在程序状态下,由可编程序控制器预先设定的程序自动完成设备的启动与停止;在集中状态下,通过控制柜面板上的手动按钮,可以按照规定的顺序逐台开、停被控制的设备。在就地状态下,可以实现单台设备“一对一”的开停,以实现单台设备的调试以及检修。通过装在洗煤介质管路上的密度计探头,利用管内物质对γ射线的吸收,由二次仪表运算处理之后,实时监测系统中的介质密度值,并且通过上、下密度值的设定,由PLC控制电磁阀的启、闭,实现洗煤过程中水量的调节,以达到较为合适的洗煤介质密度,进而实现较为理想的分选效果和产品质量。通过数字电压、电流表、累时器等对设备运行状态进行监测。

⑶主要部件及技术参数。

①SZ-4型PLC。选用具有8槽框架的SZ-4型PLC,配置1块CPU模块(开关量I/O≤128点)、2块8点输入模块(DC24V)、4块8点输出模块(DC24V/AC220V)。该控制器采用模块化结构,EEPROM作为用户存储器,采用梯形图/级式语言编程,具有比较高的性能/价格比、比较强的现场抗干扰能力和运转可靠性。其技术参数如下:处理速度2.5U/201W,存储器容量2560W,电源电压AC85~264V,通讯端口2个,环境温度0℃~55℃,环境湿度30%~95%。

②SY-5100型工业密度计。此密度计属于管外式非接触测量密度计。它根据穿透被测对象的γ射线衰减量来检测介质的密度值,具有测量精度高、抗干扰能力强、安装维护方便等特点。此密度计的测量范围为0.05~6g/m3,适应管径为Φ50~Φ500mm,精度登记为0.1%。

7 提高选煤厂PLC控制系统可靠性措施研究

目前,PLC在全国各地的选煤厂已经得到广泛应用,但是由于各种原因造成控制系统的可靠性比较低。兖州矿区职工大学通过对其原因的分析,从软件、硬件以及安装、使用等方面提出了一些措施,有效地提高PLC控制系统的可靠性。

(1)设计完善的故障报警系统。

在自动控制系统中设计三级故障报警系统。一级设置在控制现场各种控制面板上,用指示灯指示设备正常运行和故障情况。设备正常工作时指示灯亮,设备有故障时以0.1S闪烁。为防止指示灯泡损坏不能正确反映设备情况,设计了故障复位灯测试按钮,系统运行任何时间持续按住按钮3s,所有指示灯应全亮。如有指示灯不亮,说明该指示灯已坏,应立即更换。改按复位键后,指示灯仍按工作状态显示设备的工作状态。二级故障显示在中心的控制大屏幕监视器上,设备出现故障的时候有文字显示故障的类型,工艺流程图上还有对应设备的闪烁,历史事件表中记录该故障。三级故障显示在中心控制室的信号箱内。设备出现故障的时候信号箱声光报警,提示及时处理。在处理故障时有的故障需要停止设备运行,有些不需要,这样分情况处理可提高系统的可靠性运行水平。

⑵提高输入信号的可靠性。

①硬件。选用可靠性比较高的变送器和开关,防止各种原因引起的传送线路短路、断路或者接触不良;在程序的设计中加数字滤波程序,增加输入信号的可靠性。

②软件设计。在现场输入触点后面加上1个定时器,定时时间根据触点抖动的情况和系统的要求以及相应的速度来确定,一般几十毫秒,保证在触点确定稳定闭合之后才会有其它响应。模拟信号滤波采用如下方法:对现场信号连续采样3次,其间隔由A/D转换速度和该模拟信号变化速度决定。3次采样数据分别存放在数据寄存器中。最后一次采样结束后,利用比较、交换和数据段比较去掉最大值和最小值,保留中间值作为本次采样结果存放在数据寄存器中。在程序设计的时候,还可以根据控制系统自身的特点,利用信号之间的关系来判断信号的可靠程度。例如贮罐上下液位的保护,当开关动作发出信号给PLC的时候需要落实这个信号是否真实可靠,在程序设计的时候将此信号与液位计信号进行对比,对比正确则说明真实,反之可能存在极限开关故障或者传送信号线路故障,则通过报警系统报警。在系统的功能表上有的时候未出现互锁,但是为了提高系统可靠性,在编程的时候必须加以互锁。

⑶执行机构。

当负载由接触器控制的时候,启动或者停止这类负载转为对接触器线圈的控制,启动接触器是否可靠吸合,停止时是否可靠释放;开启或者关闭阀门的时候,根据阀门的开度和关闭时间的不同设立延时,延时检测不到开或者关到位的信号,如信号不能够准确地返给PLC,则阀门可能有故障。

⑷安装、布线采取抗干扰。

PLC的电源、I/O电源一般采用不带屏蔽层的隔离变压器供电,在较强干扰源环境中使用时接地截面积不小于2mm2,接地电阻不大于100kΩ,接地线采用独立接地方式;PLC电源线、I/O电源线、输入信号线、输出信号线、交流线和直流线尽量分开布线,开关量信号、模拟量信号要分开布线,模拟量和数字传输线采用屏蔽线并屏蔽接地。

主要参考文献:

[1]徐洪纪. 选煤厂自动化控制技术的应用与实践[J]. 煤矿现代化,2012,21(1):53-56

[2]吴艳丽,郁清林,李彪. 基于PLC的磨矿分级监控系统设计[J]. 山东煤炭科技,2010,28(2):179-181

[3]代现法,孙裕燕,杨玉香. 加压过滤机工艺与控制系统的改造和探讨[J]. 煤矿现代化,2009,18(1):92-93

[4]薛宗科. ZKG2500/1500型快开式高压隔膜式压滤机电气自动控制系统改造[J]. 煤矿现代化,2010,19(4):67-68

[5]刘自平. 洗煤机控制系统改造[J]. 煤矿现代化,2003,12(2):45-46

[6]刘俊华. 提高PLC控制系统可靠性的措施[J]. 煤矿现代化,2008,17(5):92-93

共0条 [查看全部] 网友评论