Abstract: An increase in reliability and life time for power semiconductors at the same or lower cost remain high on the wish list for many Power Electronics Engineers. Ideally all of these improvements combined with the potential for higher power density. Even though the semiconductors themselves continuously improve in current density year over year, the thermal stack and the associated bonding and joining technology remain the limiting factor. This is especially true when looking at the potential of SiC or GaN semiconductors. This paper presents a solution for a highly reliable power module: an interconnect technology with outstanding reliability is achieved while maintaining the highly desired design flexibility of heavy wire bonding technology. For the presented solution, die attach is performed by a low pressure sintering process. The top side interconnects are achieved by using three innovative solutions: a sinterable top metallization, a metal buffer plate joined on top of the chip metallization (Danfoss Bond Buffer – DBB) and finally Cu wire bonds.

Key words: low pressure sintering; Danfoss DBB®; High Density

【中图分类号】P755.1【文献标识码】B 文章编号1561-0330(2017)10-0000-00

1 引言

功率模块焊接和连接的最新技术水平是空白的使用——半导体底面与顶层基材和铝(A)粗线互连的无铅焊接工艺。由于设计灵活性大、实现自动化的程序简单,铝线绑定现在已成为顶层互连的首选。遗憾的是,由于众所周知的生命周期局限的原因,铝粗线焊接成了众多设计的瓶颈。

过去,利用烧结带或编织带提出了一些关于芯片顶层触点的解决方案[1][2]。对于IC或存储产品而言,作为粗金(Au)线的替代品,铜(Cu)线绑定具有较高的适配率。还强烈希望采用较大直径的电线作为铝线的替代品,并提出了此课题的有关事项[3][4]。铜线绑定保持了当前铝线绑定法的设计灵活性和工艺灵活性,但是粗铜线要求顶层金属化整体更加牢固,以防止功率半导体在粘合焊盘的作用下出现芯片裂纹和结构损坏。很多功率半导体制造厂正在着手解决这一问题。

本文提出的连接方法的主要优势之一是这种方法可使用粗铜线绑定,无需改变半导体顶层金属化。因此,半导体制造厂可依靠现有的工艺技术和既定的金属化,在前端和后端/封装材料之间留出分隔线。于是,高可靠性功率模块完全有可能实现较快的上市时间。银烧结是一种成熟的功率半导体焊接和连接技术,可靠性很高,要求使用常见的金属化表面。例如NiAu、Pd或Ag,这些表面都很常用,大多数制造厂有售。

2.1 低压烧结

低压烧结接受用于生产整流器功率模块,采用这种技术,功率模块质量更好,热工特性、机械特性和电气特性优良。烧结时需要在焊接件之间涂银膏。烧结过程中,施加压力产生一层密实的银层,连接可靠。烧结过程中,当银膏中的银颗粒和有机物促使扩散力增加时,可减小施加的压力。据报道,当前的烧结工艺可在40MPa以下的压力水平完成[6][7]。减小压力可生产不同规格的模块,从而增加设计灵活性,便于利用批量生产技术。

2.2 粗铜线绑定

铜线绑定是电力电子产品总成的大电流互连最看好的技术之一。与铝线绑定相比,铜线绑定布局灵活性高、质量过程成熟,正因为这两条原因,加快了铜线绑定的研发。与铝材相比,电线粘合互连采用铜质材料,有两大好处:(1)电流能力增加37%;(2)铜的热传导率好(比铝的热传导率高达80%)。

2.3 丹佛斯粘合缓冲板技术(DBB)

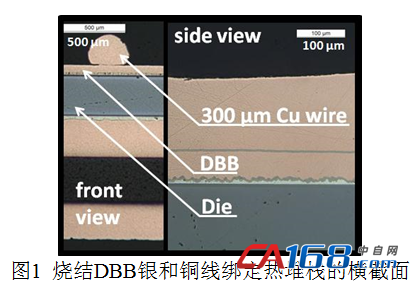

丹佛斯粘合缓冲板技术(DBB)由烧结在金属半导体顶层金属化表面上的薄铜箔组成,如图1所示。此外,替换半导体底面接口与DBC基体的凸点互连时,也可采用相同的烧结技术。

设计DBB时,其尺寸要保证热机械优化,以减小由于CTE不匹配而引起的机械应力。除了铜线绑定期间可吸收能量和保护晶片的特性外,DBB还具有很多热特性和电气特性优势。采用DBB后,半导体内出现均匀的电流密度分配。由于竖向电流流动得到改善,无需在半导体上采用针脚式粘合。

此部分将进一步介绍标准整流器模块和第2部分所述方法制成的相同模块之间的直接比较结果。

3 结果

3.1 热模拟

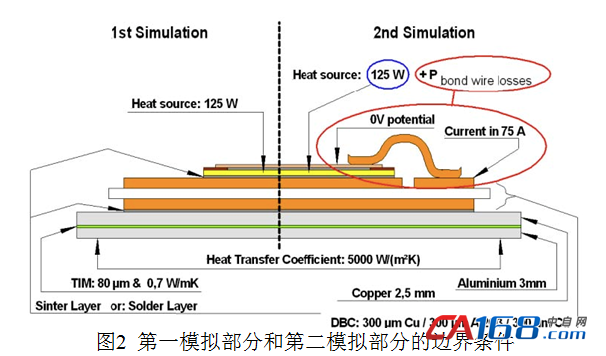

为了证明新封装技术的性能,我们使用热模拟软件FlowEFD,对不同的设计方案进行了研究。为了便于对结果进行比较,所有方案都采用相同的条件。图2显示的是FEM模拟的边界条件。

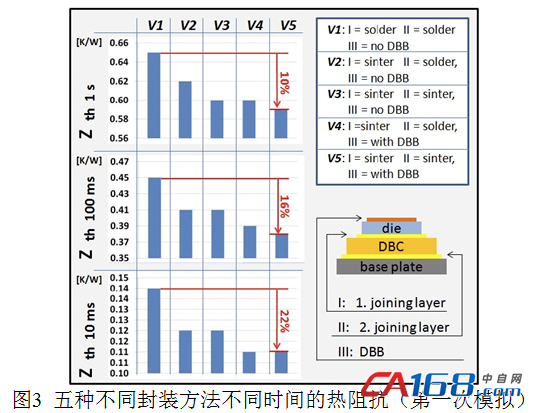

DBB的附加热能力对Zth曲线有积极影响,因为它能储存短热能脉冲。图3所示的是不同变型(V1~V5)不同时间(10ms、100ms、1000ms)的热阻抗。在烧结的DBB变型(V5)中,10ms的Zth比标准焊机技术(V1)低大于22%。另外,DBB的热能力对Rth没有负面影响,因为它未在热源(晶片)和热沉之间的传热路径上。

3.2 可靠性

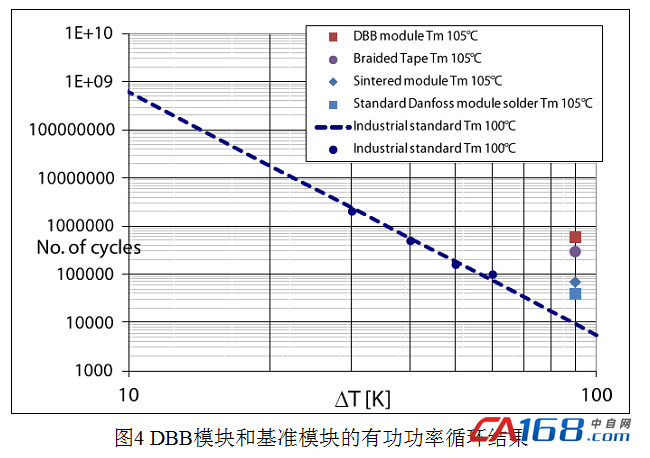

从以前的标准焊接模块、烧结模块和编织带模块试验中得出比较数据[2]。功率循环结果如图4所示。丹佛斯标准整流器模块约有40000个循环,而采用铝线的烧结模块约有70000个循环。DBB模块至少有600000个循环,比丹佛斯标准模块好约15倍,比行业标准好约60倍[11]。

4 结论

引入丹佛斯焊接缓冲板(DBB)技术,可采用粗铜线绑定,完全与可靠性高的银烧结工艺兼容。结果是功率模块整体十分牢固,耐久性是同类标准模块的至少15倍,是行业标准的60倍。

使用丹佛斯焊接缓冲板,半导体采用粗铜线绑定后,现在可制作出新一代功率模块,其主要益处如下:

(1)芯片上可绑定粗铜线。

(2)增加Zth的附加热能力,而不增加Rth。

(3)铜线采用特别的冷却方式,生命周期更长或电流密度更大。

(4)硅片和DBC基体之间采用烧结技术,可延长使用寿命。

(5)适用于所有常见的芯片顶层金属化。

采用新技术,还可缩短上市时间,最大好处是对现有已成熟并值得信赖的制造方式的影响很小。

5 前景展望

下一步研发工作是在相同的粘合缓冲板上,使用一个门区域(Gate Pad Area)和一个发射区域(如果是IGBT),在晶体管布局上应用DBB,还将增加门线粘合的有益特性。IGBT和MOSFET已经正在初步检测中。由于每根铜线的横截面增大至600µm,可达到极端载流能力。

参考文献

[1] R. Amro, J. Lutz, J. Rudzki, M. Thoben, A. Lindeman.Double-sided low-temperature joining technique for power cycling capability at high temperature[J].European Conference on Power Electronics and Applications, 2005

[2] R. Eisele, D. Migdalek, T. Rabsch, J. Rudzki, Reliable Chip Contact Joining[Z].PCIM Conference Europe, 2009

[3] P. Beckedahl, R. Herrmann, Intelligent power module family SKiiP - 4th generation[J]. Power Electronics Intelligent Motion Power Quality PCIM 2009

[4] K. Guth, D.Siepe, J. Görlich, H. Torwesten, R. Roth, F. Hille, F. Umbach, New assembly and interconnects beyond sintering methods[J].PCIM Conference, 2010

[5] P. Beckedahl, M. Hermann, M. Kind, M. Knebel, J. Nascimento, A. Wintrich: Performance comparison of traditional packaging technologies to a novel bond wireless all sintered power module[J]. PCIM Conference Europe, 2011

[6] S. Klaka. Eine Niedertemperatur-Verbindungstechnik zum Aufbau von Leistungshalbleitermodulen[M].Cuvillier Verlag, 1997

[7] C. Mertens.Die Niedertemperatur-Verbindungstechnik der Leistungselektronik. Fortschrittsberichte VDI[M].Reihe 21, Nr. 365, 2004

[8] J. Rudzki, L. Jensen, M. Poech, L. Schmidt, F. Osterwald.Quality evaluation for silver sintering layers in power electronic modules[J].CIPS Conference Nuremberg 2012

[9] M. Kock, et.al, Entwicklung einer Prozesskette für die Herstellung, die Verarbeitung und den Einsatz von beschichteten Bonddrähten[M].BMBF Projekt Wirecoat, No. 02PG2340 – 2349, 2010

[10] J. Rudzki, Reliability of Ag Sintering vs. Soldering[Z].ECPE Workshop Paris 2009.

[11] M. Held, P. Jacob, G. Nicoletti, P. Scacco, M. Poech, Fast Power Cycling Test for IGBT Modules in Traction Application, Proc[J]. Power Conversion and Drive Systems, 1997.

共0条 [查看全部] 网友评论