1 引言

目前,外骨骼机器人常用的驱动方式主要有电机驱动和液压驱动两种。为了研制具有高动态特性、大负载能力和强环境适应性的外骨骼机器人腿,液压驱动得到广泛的关注,并取得一定的进展。然而外骨骼液压伺服控制不仅是机器人领域研究的热点,而且还是研究的难点。为了一步一步攻克难点,研究人员付出了不懈的努力。

伺服系统也叫随动系统,是控制系统的一种。在这种系统中,输出量(机械位移、速度或力)能够自动地、快速而准确地复现输人量地变化规律。同时还起到信号的功率放大作用,因此也是一个功率放大装置。由液压拖动装置作为动力所构成的伺服系统叫液压伺服系统。它是一个控制能源输出的装置,在其中输人量与输出量之间自动而连续地保持一定的符合一致的关系,并且用这两个之差来控制能源的输出。

2 外骨骼电液伺服系统分析

2.1 液压伺服控制系统

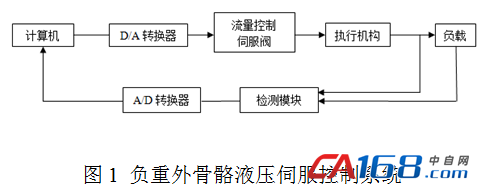

负重外骨骼液压伺服控制系统如图1所示。

2.2 外骨骼液压伺服控制原理

外骨骼液压伺服控制原理为:由传感器采集脚底压力和身体位置信息,然后将采集到的数据信号传输到板载计算机中进行识别,并判断出肢体的预动作,随后发出指令,驱动液压缸动作,使机器人肢体做出相应的动作,从而使它与人类肢体的动作同步、协调,同时承担背囊等携行具的重量。

3 外骨骼液压伺服控制系统建模

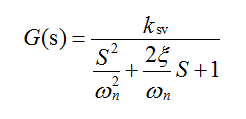

液压伺服控制系统的关键是对伺服阀进行建模,同时还要考虑液压动力元件特性的影响。为了简化计算,将伺服阀系统看成二阶振荡环节,其传递函数为:

液压动力元件液压缸的传递函数可以以由阀的负载流量方程、液压缸的流量连续性方程及液压缸的负载力平衡方程三个基本方程经拉普拉斯变换得到系统的数学模型,为后面伺服阀和液压缸的动态特性分析提供理论依据。

四通阀控非对称液压缸的负载流量方程:

4 液压系统建模

4.1 仿真环境的介绍

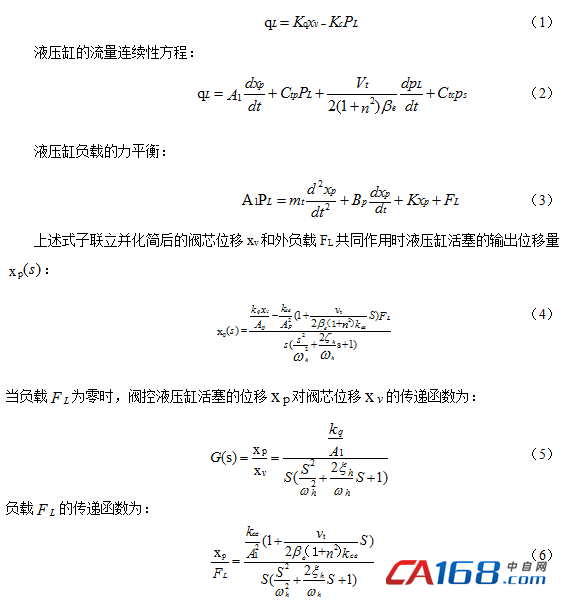

本文以外骨骼机器人液压伺服控制系统为研究对象,首先需要通过结构和动力系统的仿真建模了解被控对象的特性,其次需要在控制系统仿真平台中建立相关控制器,通过将控制器模型加人机器人的结构系统和动力系统,组成闭环伺服控制结构,完成仿真实验工作。综合比较各个仿真工程软件的优劣和接口兼容特性,本文选择以Simulink为主的仿真软件,以ADAMS作为结构虚拟样机的仿真平台,以AMESim作为液压驱动动力系统的仿真实验环境.Simulink具有庞大的工具箱,尤其具有适合控制系统建模和优化以及参数调整的工具箱组件,且由于MathWorks多年建立的行业影响力,各个仿真工程软件普遍与Simulink具有良好的兼容性。AMESim是为数不多的具有专门针对液压驱动系统建模。工具的仿真平台,尤其对液压驱动中的流体和弹性求解问题进行了专门设计。以上仿真环境的拓扑结构如图2所示。

4.2 虚拟样机结构建模

对于外骨骼机器人来说,其髋关节和膝关节的运动幅值和速度变化较为复杂,由于机器人的两条腿采用的是模块化设计,结构相同,功能一致,故可选择简化的机器人,单腿模型作为仿真分析的对象。

为了建立虚拟样机刚体动力学模型,可在ADAMS中建立所需虚拟样机的实体模型,首先通过parasolid xt 格式导人在SolidWorks中建立的造型文件,之后经过为实体添加质量参数和约束,创建初始条件,建立接触模型,再完成重力加载,并添加驱动。为了便于进行运动控制实验,选择机器人机架与世界坐标系固连刚体动力学模刑如图3所示。

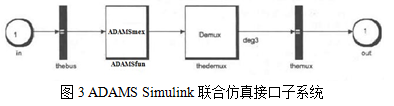

用于与Simulink进行联合仿真,动力学虚拟样机模型需要具有两个接口:一是由液压系统输人的驱动接口,二是反馈给控制系统的液压缸位移和压力传感器信息的接口,它们可反馈液压缸的实际位置。其中,模型驱动通过输入接口获得,实际输人为AMESim端液压系统中对应液压缸输出的拉压力;虚拟样机实际的传感器反馈信息通过属性节点反馈到Simulink端的控制系统模型,进行反馈控制,同时反馈给AMESim端作为液压缸运动的位置输入。生成的Simulink端联合仿真接口子系统如图所示。

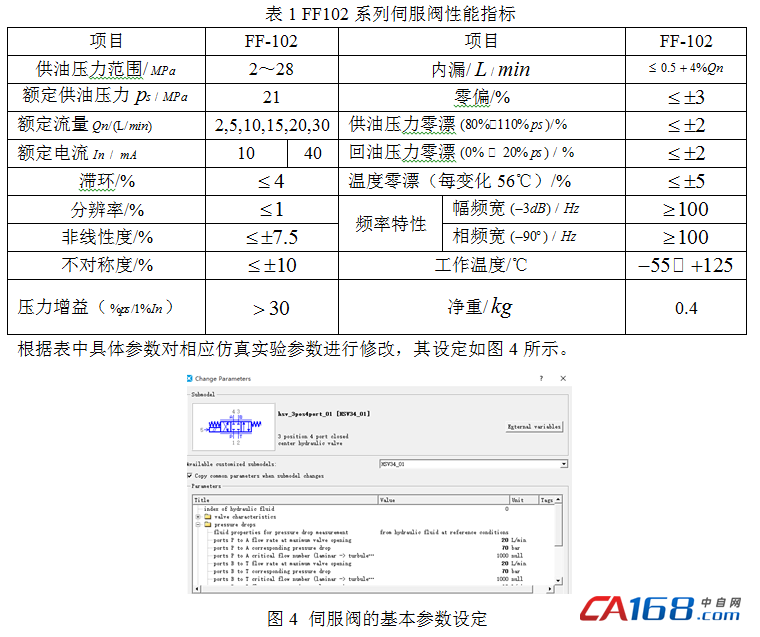

4.3 液压伺服阀的建模

4.4 液压驱动油路建模

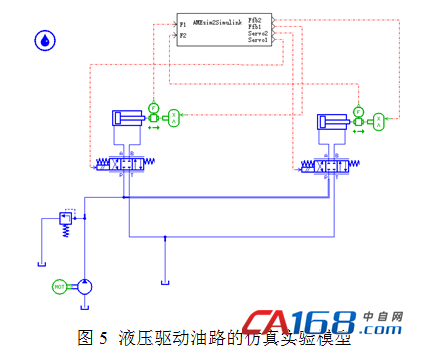

将伺服阀、液压缸、液从泵站等的仿真模块进行连接,加人必要的反馈传感器和管路、就可以完成液压驱动油路的建模工作。之后加人用于与AMESim进行联合仿真的接口模块,通过编译,统一时间和步长等仿真环境参数,即可完成AMESim端的液压驱动油路仿真建模工作,完整的仿真模如5所示。

4.5 控制系统建模

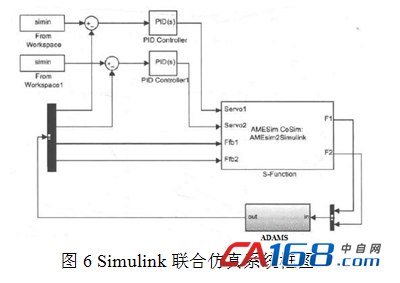

将ADAMS虚拟样机仿。真接口子系统和AMESim仿真接口子系统导入Simulink中,对两个液压缸分别加人一个PID控制器以完成闭环伺服控制系统建模,输入信号由MATLAB工作空间中的矩阵变量提供。Simulink联合仿真系统框图如图6所示。

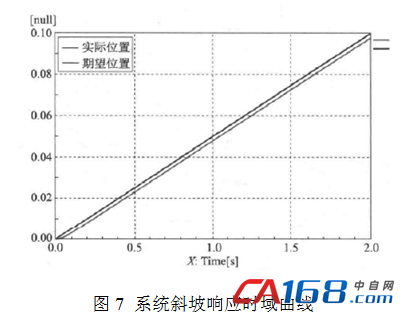

4.6 斜坡响应实验

在仿真实验系统中输入50mm/s的速度信号,形成从液压缸仲长星0mm开始的位置斜坡信号,其输人与响应如图7所示,

由响应曲线可知,由PID控制是基于误差的比例控制,具有一个积分环节,为一型系统,因此无法完全消除斜坡输入的稳态误差,对于伺服控制任务复杂的外骨骼机器人来说,单纯的PID控制器无法获得理想的控制效果。

5 结语

本文进行了基于多工程软件联合仿真的虚拟样机、液压驱动系统和控制系统的建模与仿真分析。仿真实验的目的是定性了解被控对象特性,并在此基础上了解PID控制器的局限性和不足。针对这些问题,为接下来的液压伺服控制系统硬件、软件和控制算法设计指明了方向。至此研究方案中的理论研究部分己经完成,研究将进入实质设计阶段。

参考文献

[1]王荣峥.液压式负重外骨骼机器人设计与仿真[D].山东科技大学,2014.

[2]张君.外骨骼_设计研究及液压伺服系统仿真[D].江西理工大学,2009.

[3]谢飞飞.下肢外骨骼机器人电液伺服控制系统设计[J]. 西安工业大学,2014.

[4]李渠成.人类负重外骨骼结构及其伺服控制系统设计研究[D]. 浙江工业大学2015.

[5]宋志安,等.MATLAB/Simulink与液压控制系统仿真[M],第二版.北京:国防工业出版社,

2012.

[6]王春行主编.液压伺服系统.北京:机械工业出版社, 1989.

作者简介

袁玉荣(1988-) 女 汉 研究生 研究方向:机构创新与机器人技术

共0条 [查看全部] 网友评论