Abstract: In this paper, the hardware composition and connection of CNC stamping CNC system

are studied, the motion control characteristics of stamping center are analyzed, the servo driver

and servo motor are selected and introduced, the connection method of motion control card and

servo driver and the port allocation of input / output ( I / O ) are given. Finally, the position control

and speed control of NC stamping center are introduced. The debugging and system

implementation of the designed CNC system are studied. the I / O state detection is carried out and

a typical example is used to verify the feasibility and rationality of the CNC system.

Key words: Numerical control punching Servo drive I/O

【中图分类号】TN820.3 【文献标识码】B 文章编号1606-5123(2017)10-0000-00

1 引言

由数控冲压中心数控系统总体方案可知,本文研究的数控冲压中心运动控制系统是以PC和运动控制卡为硬件基础的,运动控制卡主要完成脉冲频率和数量输出、方向信号的输出、加减速的处理和各轴运动状态检测等操作,它的选择是非常重要的。此外,科技的发展对数控系统的通用性提出了更高的要求,传统的专用封闭式数控系统已无法满足市场要求,开放式的数控系统得到广泛应用。在如今的数控加工行业中,插补运算、位置控制和速度控制的设计更加完善和精确,功能也更加强大,通过对位置控制和速度控制的设计可以更加准确地实现对系统的控制和加工定位,生产出高精度高要求的产品。

2 运动控制系统的硬件组成与连接

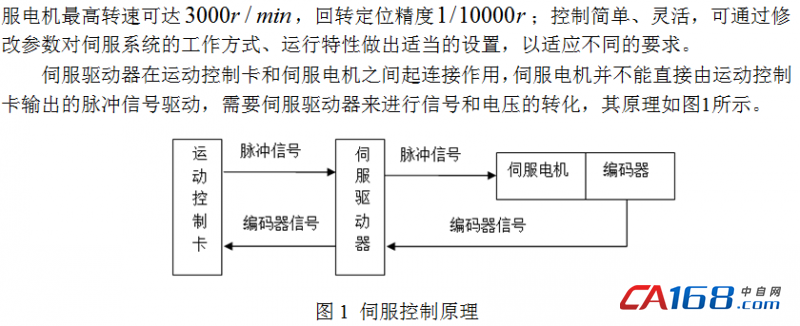

项目设计的数控系统以PC+运动控制卡的形式创建一个开放式数控系统硬件平台,其硬件部分由计算机、运动控制卡、伺服驱动器、伺服电机(含光电编码器)和机床输入、输出等部分组成。运动控制卡发出控制信号经伺服驱动器放大后控制伺服电机动作。与伺服电机同轴固定一个旋转编码器,可以将伺服电机的动作速度及角位移量反馈给运动控制卡,运动控制卡根据相应的算法来分配接下来的控制信号。整个数控系统以运动控制卡为位置和速度控制核心,交流伺服系统为驱动装置,光电编码器为反馈检测元件,构成一个闭环的控制回路。

2.1 数控冲压中心的运动控制特点

运动控制的实质是根据预定的方案,将上位机做出的决策命令变成某种期望的机械运动,以得到确定的位置、速度、加速度或特定的运动形式。数控冲压中心在运动控制方面具有以下特点:(1)多轴控制(2)实时信息反馈(3)加工精度(4)加工速度。

2.2 伺服驱动器和伺服电机的选择与介绍

交流伺服技术上世纪九十年代初发展至今,技术日渐成熟,性能不断提高,现已广泛应用于数控机床、印刷包装机械、纺织机械和自动化生产线等领域。

项目选择雷赛L5系列交流伺服系统,该系统具有集成度高、体积小、保护完善、可靠性好的优点。调速比为1:5000,从低速到高速都具有稳定的转矩特性;高速度、高精度,伺服

运动控制卡发出的脉冲信号电压为低压5V或12V,交流伺服电机的工作电压为220V,伺服驱动器将运动控制卡发出的脉冲信号放大为可驱动伺服电机动作的脉冲信号,编码器信号由伺服驱动器传递给运动控制卡。项目所选伺服电机的型号为ACM13010M2F-B,与之配套的伺服驱动器型号为L5-1000。伺服电机的参数如表1所示。

表1 伺服电机参数表

|

电机功率 |

额定转矩 |

额定电流 |

额定转速 |

瞬间最大转矩 |

瞬间过载电流 |

|

1000W |

4.7nm |

|

2000r/min |

14.1nm |

|

2.3 运动控制卡与伺服驱动器的连接

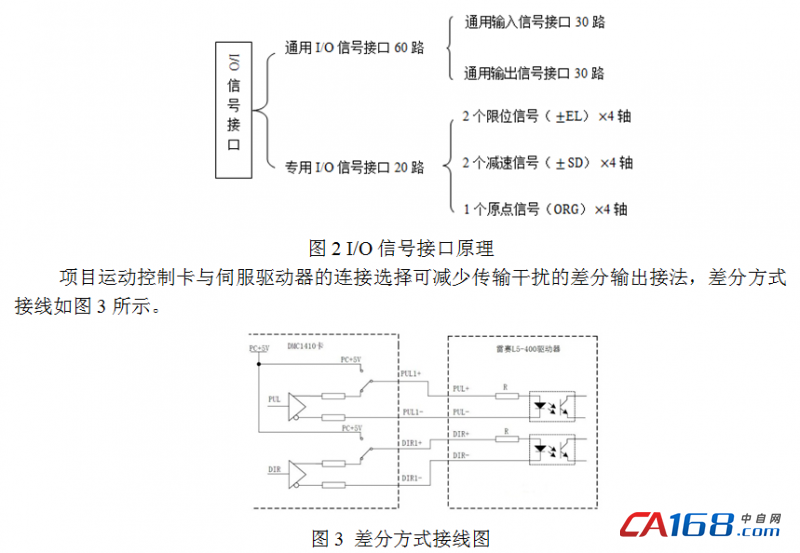

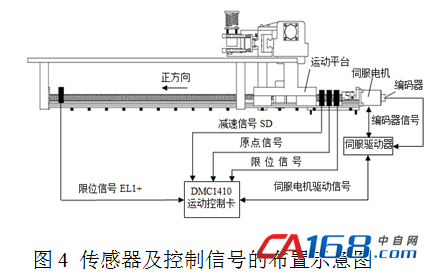

运动控制卡与伺服驱动器的连接选择可减少传输干扰的差分输出接法,差分方式接口原理如图2所示。

2.4 I/O端口分配

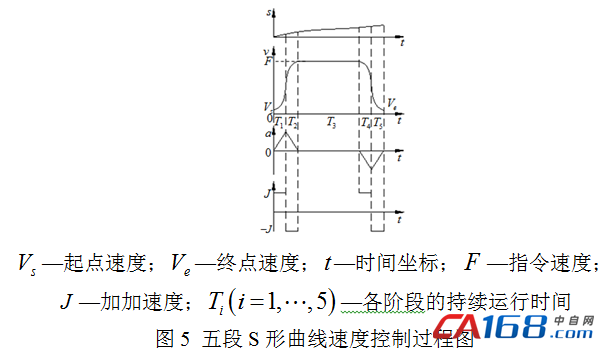

系统中位置传感器实时性较高,主要进行各运动轴的安全检测,属于专用输入输出,运动控制卡直接控制其信号的接收和处理,数控软件仅读取各轴状态。以Y轴为例,运动平台位置传感器及控制信号的布置如图4所示。

3 数控冲压中心位置控制

具有直线型模具库的数控冲压中心加工过程中的运动主要包括板料的进给和模具的更换,这两种运动都是板料和模具库系统一起运动的。板料移动的进给速度较快,容易在路径上产生过冲进而导致运动误差,在快速更换模具时也容易碰伤模具和冲头。速度控制的主要功能是通过有目的地限制加速度来减少轨迹误差,提高加工精度,并减少模具和冲头的损伤。在启停阶段或当各程序段转接时应进行速度控制,以避免各轴产生震荡、超程、失步和冲击现象,保证运动部件的准确定位和进给速度的平滑过渡。

数控系统中常用的速度控制算法主要有梯形曲线、指数、抛物线、三角函数和![]() 形曲线控制算法等,梯形曲线速度控制数学表达简单,适合实时运算,但它的加速度在加速过程的开始和结束时存在突变,且速度曲线不平滑,可带来较大冲击;指数型曲线加速度突变较小,但仍存在较大冲击,加减速过程结束时速度变化是渐近线式的,变化过程太大;三角函数曲线的任意阶倒数都连续,可实现平滑运动,但它计算复杂,不能满足实时性要求;

形曲线控制算法等,梯形曲线速度控制数学表达简单,适合实时运算,但它的加速度在加速过程的开始和结束时存在突变,且速度曲线不平滑,可带来较大冲击;指数型曲线加速度突变较小,但仍存在较大冲击,加减速过程结束时速度变化是渐近线式的,变化过程太大;三角函数曲线的任意阶倒数都连续,可实现平滑运动,但它计算复杂,不能满足实时性要求;![]() 形速度曲线则是目前比较理想的速度控制曲线,具有精确平稳的加减速性能,冲击小,效率高,应用最为广泛,因此对

形速度曲线则是目前比较理想的速度控制曲线,具有精确平稳的加减速性能,冲击小,效率高,应用最为广泛,因此对![]() 形速度曲线控制算法进行分析。

形速度曲线控制算法进行分析。

正常的S形曲线速度控制的运行过程包括七个阶段:加加速段、匀加速段、减加速段、匀速段、加减速段、匀减速段和减减速段。虽然这样能保证速度和加速度的连续,但路径划分的情况较多,实现的程序比较复杂,因此本文将该过程简化为五个阶段,即加加速段、减加速段、匀速段、加减速段和减减速段,速度控制过程如图5所示。

4 结束语

通过分析冲压中心的运动控制特点,对运动控制卡、伺服驱动器和伺服电机进行了选择与介绍,给出了运动控制卡与伺服驱动器的连接方法和输入输出端口分配。论述了数控冲压中心位置控制插补原理,分析了冲压中心二轴线性插补算法和圆弧插补算法,提出了采用前向差分位置控制的方法,对实际控制中的指令测量位置和理论指令位置进行比较以提高位置控制的准确性。分析了冲压中心板料移动和模具更换运动过程中五段![]() 曲线速度控制模式及其算法实现,这些关键技术为之后的数控冲压中心软件系统设计奠定了基础。

曲线速度控制模式及其算法实现,这些关键技术为之后的数控冲压中心软件系统设计奠定了基础。

参考文献

[1]张宏,李富平.基于PC+运动控制卡的开放式数控系统的研究[J].机械设计与制造, 2008, 5(6): 350-353.

[2]陈农章.数控冲床控制系统的设计与研究[J].湖南农机(学术版), 2010, 37(9): 48-49.

[3]杜益刚,张文志,刘颖晗.基于运动控制器的数控转塔冲床控制系统设计[J].机械工程与自动化, 2013, (1): 151-152.

[4]王立朝.多工位数控冲压机床控制系统的研究与应用[D].南京航空航天大学, 2009.

[5]杜益刚,张文志,刘颖晗.基于运动控制器的数控转塔冲床控制系统设计[J]. 机械工程与自动化, 2013, (1): 151-152.

作者简介

袁玉荣(1988-) 女 工学学士 研究生 研究方向:先进设计与制造技术方向

共0条 [查看全部] 网友评论