Abstract: The end-point pressure of the pipe network is related to the factory pressure of the water plant. The inferred control algorithm is used to construct the deductive sub-model based on the macroscopic model data to infer the end pressure, and then establish the relationship model between the terminal pressure and the factory pressure. (Also known as pipe network pressure control curve model). The factory flow input model predicts the output (control) of the factory pressure and inverts (indirect control) the end pressure constant within the specified range to meet the user's needs without any extra head. Guicheng water supply pump station frequency control pump group along this curve,speed pump and constant speed pump are energy-saving operation,unit consumption reduced by 7.62% to 10%,pipe network end pressure accuracy ± 0.002MPa.

key words : Inferred control; Pipe network end pressure; High voltage inverter; Variable flow pressure curve

【中图分类号】TN773 【文献标识码】B 文章编号1561-0330(2017)11-0000-00

1 引言

市政供水管网应降低能耗[1],要求“网服务压力应符合低碳节能并应满足管网末端供水压力需要”[2]。为此,水厂出厂压力须随出厂水量变化而实时调节,以应对管网水头损失(压力损失)变化并使管网末端压力恒定在水司规定范围,既满足末端供水压力需要又无多余扬程而节能。

管网末端压力与水厂出厂压力相关,末端压力的控制可综合运用推断控制[3]算法思想,并基于管网宏观模型数据及水力模型参数离线构建推断子模型,以推断末端压力并建立末端压力(主控量)与出厂压力(关联量)二者关系模型,称离线预测推断管网末端压力恒定曲线模型(简称水厂变流变压曲线,亦称管网压力控制曲线,输入模型的是出厂流量,预测输出(控制)的是出厂压力,同时推断(间接控制)末端压力恒定在规定范围内。

2 水厂变流变压曲线的构建

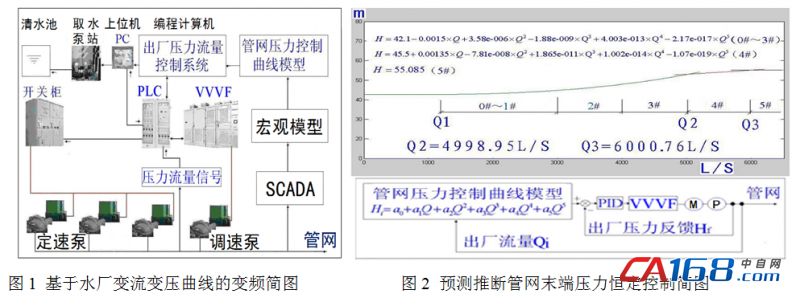

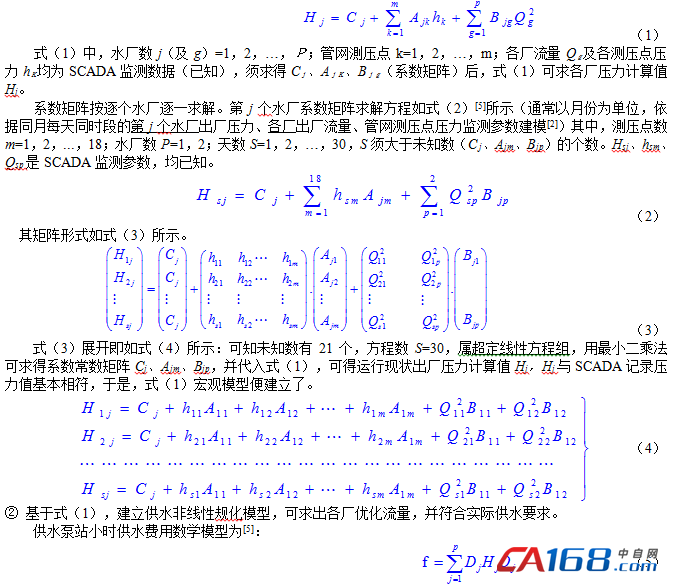

南海市水司桂城水厂(以下简称一厂)2006年供水泵站供水1.3亿立方米,用电2370×104kWh。2007年构建水厂变流变压曲线并变频控制泵群沿此曲线运行(图1、图2所示),千吨水电耗(以下简称单耗)降低7.62%~10%。

图1 基于水厂变流变压曲线的变频简图 图2 预测推断管网末端压力恒定控制简图

水厂变流变压曲线建模主要有三部分:

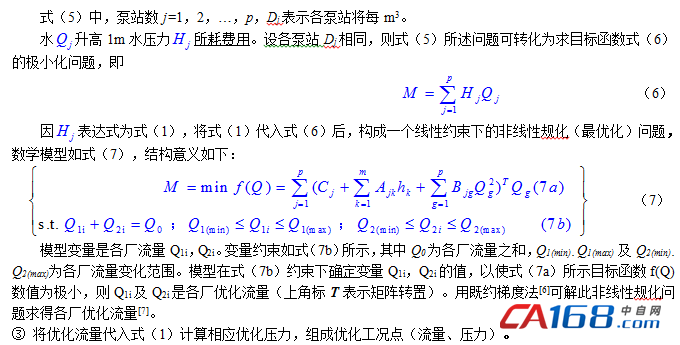

第一部分,依据2006年供水SCADA数据建立管网宏观模型[4]。求各水厂最优化流量。

第二部分,依据宏观模型优化工况点(以小时计全年8760个)构建水厂变流变压曲线模型。

第三部分,依据供水系统仿真检验曲线模型是否符合能耗预测工程精度。

2.1 建立管网宏观模型的算法及结构

① 宏观模型如式(1) [5]所示:

2.2 建立水厂变流变压曲线模型主要算法及结构

宏观模型有3%的优化工况点与理想状态管网压力控制曲线的误差±0.001MPa(其余偏差±2m~±3m)[4]。建模步骤主要算法是:①用混合遗传算法在图2各区间(细分为几十个子区间)搜索误差小的这些点;②基于这些初始点,用推断子模型推断末端压力,并与水司规定值比较,用比较误差修改初始点(详见1.1节);③修改点为样本点,用非线性回归建立水厂变流变压曲线,并校验曲线精度(详见1.2节)。步骤①、②、③是一个迭代循环,循环反复进行直至符合精度要求迭代结束。

图2所示系统直接控制的是出厂压力而非末端压力。间接控制末端压力的功能是推断子模型离线建模阶段实现的,建模生成的水厂变流变压曲线有如下属性,一是预测功能,随出厂流量变化预测(控制)出厂压力:二是推断功能,依据出厂压力推断(间接控制)末端压力。

离线建模参考了在线预测推断控制算法(滚动优化、误差反馈校正)并结合离线预测特征,建模主要算法及结构是:

一是滚动优化。因供水量随用水量而变化,管网水头损失随管网流量及各节点流量的变化而变化,这些变化给预测出厂压力带来诸多不确定。离线预测采用多优化目标利用滚动优化策略, 在各子区间反复优化计算以确定最优迭代点,可弥补水量变化和水头损失变化引起的不确定性,满足出厂压力预测并满足末端压力推断精度±0.002MPa(传统在线预测控制采用的是有限时域滚动优化策略,即每一时刻在线滚动优化求出最优控制量)。

二是模型误差反馈校正。离线预测是依据过去供水信息(SCADA数据),无疑记录了供水过程各种外界干扰因素的影响,会使建模曲线输出(出厂压力)与实际输出(出厂压力)之间存有误差。为控制误差,滚动优化须在误差反馈校正基础上进行。为此,①混合遗传算法搜索初始点即宏观模型优化工况点(出厂流量压力),②推断子模型依据初始点,结合离线特点参考应用推断控制算法,推断与初始点相关的管网末端压力,③将末端压力推断值(推断子模型输出值)与水司规定末端压力值比较,用比较误差反馈修正初始点(传统预测控制是在线将模型输出值与实测值比较,比较误差作反馈校正,显然比离线建模来得更真实)。

三是为弥补离线预测之不足,实际运行再核验预测模型精度。变频控制泵群沿变流变压曲线运行,并在上位机运行简短脚本程序,将末端压力实测值(远传信号在一厂调度室大屏幕和上位机均显示)与规定的末端压力作比较,若比较误差超出±0.002MPa,上位机会显示超差数据及所在区间(供修正曲线参考)。实际运行显示多数子区间误差未超出±0.002MPa,仅0#~1#区间有超差,此区间末端压力规定是变化的(0.279Mpa~0.335Mpa)即存在时变,离线建模精度会差一些。

四是模型运行结构简单。图2参与运行的是水厂变流变压曲线(不是推断子模型),运行不需修正模型参数可满足控制精度,系统只输出关联量(出厂压力),无主控量(末端压力)输出,故结构简单,计算量小。图2属离线预测推断模型+PID控制,仍是常规PID控制(若水厂和管网扩建,须依据扩建后SCADA数据所建立的宏观模型优化工况点更新曲线模型)。而在线推断控制其推断子模型须参与运行,结构复杂,运行需修正模型参数,须输出关联量和主控量,计算量大适用于复杂过程控制。

2.3 水厂变流变压曲线精度校验

2007年一厂设计38×104m3/d(最高日供水45×104 m3)。水司依据一厂供水能力和用户(各乡镇各工业园区)实际需要,规定:①0#~1#区间6个远端点压力不低于0.28Mpa~0.33Mpa(深夜远端储水);②2#~3#区间末端点压力为0.27Mpa;③ 4#~5#区间(高峰供水) 出厂压力0.52Mpa~0.54Mpa、而且各远端压力不低于2006年记录(参见图2)。

校验末端压力平均误差须控制在±0.003Mpa范围内,则供水泵站单耗可降10%以上,使全厂(含取水泵站)单耗可降6%以上,才能符合碳交易履约及能源总量控制要求。

推断子模型经54次迭代后其末端压力计算值hi与规定值hoi比较的误差绝对值之和(∑∣hi-hoi∣,i=1,2,…,8760)已最小(16.54MPa),平均误差±0.002MPa(16.54MPa/3600)[8],相应生成的最终曲线为8组N次曲线(N=3,4,…,10)并自动选择输出其中与理想状态管网压力控制曲线的误差最小的一组曲线(参见图2)。

水厂变流变压曲线参数及几何形状是与水厂清水池水位高程、管网节点高程、管网结构及输配水能力、供水量、节点流量、供水负荷诸因素相关,这些因素(均影响管网水头损失)各厂千差万别,故各厂曲线模型参数及几何形状均不相同。

水厂和管网属同一系统,须选择最能充分贴近理想曲线模型的某一组高次曲线来描述水厂变流变压曲线(管网压力控制曲线),以控制平均误差在±0.002Mpa范围,为减少推断子模型计算量,每次迭代生成8组高次曲线已可满足比较选择要求。每组内有曲线1~3条不等,如图2所示组内为二条5次曲线和一条水平直线。组内曲线数目不宜过多,否则会增加后续PLC编程的繁琐(一般当供水超负荷运行,组内才会出现2条~3条曲线)。

水厂变流变压曲线可以实现:

①满足瞬间管网用户流量压力需要;

②满足管网末端压力精度±0.002MPa(美国规定末端压力预测误差0.015~0.03MPa[9],我国标准是管网“80%的节点压力模拟计算结果与压力监测点数据平均误差应小于0.02MPa”[2]);

③满足供水系统年能耗预测误差±1.5%(美国供水系统24小时能耗预测误差5%~10%[9])。

3 水厂变流变压曲线模型能耗预测

年能耗预测仿真显示泵群组合工况点沿曲线每移动一个步长,各泵扬程即是Hi(参见图2),各定速泵流量变化甚微,调速泵工况点在不同转速的流量—扬程曲线上变动、轴功率点在不同转速的流量—功率曲线上变动。基于此,编程计算每一步长的总流量Qi(参见图2)及累计值、压力Hi,以及调速泵和各定速泵的流量及累计值、效率、功率,电量及累计值。最终计算供水泵站单耗为168.8kWh,比2006年降低7.4%。变频器年电耗36×104kWh,调速泵转速下降使效率下降多耗电11×104kWh[8],二者之和约占2006年用电量的2%。

仿真确认无疑后投入变频器作实际运行,并任选六天运行记录,按照记录泵群分组及相应区间运行小时数,作仿真得出用电量计算值,与实际用电量的误差均在1.1~1.3%[8]。

4 水厂变流变压曲线的运行及后续节能技术改造

2007年一厂供水泵站变频控制泵群沿水厂变流变压曲线运行,单耗下降13.9kWh(比变频控制前降低7.62%),年节电约180万kWh。沿曲线运行的每台泵都节电,且定速泵单耗低于调速泵,如主力机组所在的第三期供水泵站的32SA定速泵单耗165kWh,同型号32SA调速泵单耗172kWh[8]。

一厂超负荷供水,白天远端缺水需深夜储水,水厂规定深夜各远端压力由0.27MPa提至0.28~0.33MPa。若供水正常深夜无需提高压力,则单耗会降低10%以上[8]。

为解决上述问题,2010年水司利用第二水厂水量(供水能力75万吨/天)在管网远端建立加压站,加压站供水到一厂供水范围的各远端用户,使一厂供水正常化,深夜再也无需提高压力;同时又联通一二三期清水池,增加主力调速机组水量(使其能按要求运行)也提高了三期清水池常年水位,以进一步节能降耗。

2011年11月一水厂厂长陈伟培应邀在第六届中国城镇水务国际研讨会(济南)作了桂城水厂节能降耗的技术改造(PPT)演讲:“近几年以来通过变频技术改造、多用高效主力机组、维持三期清水池较高水位运行,2011年单耗下降17.5kWh(比变频控制前降低了9.96%),年节电约220万kWh,节约电费160万元[10]”。

变频器调速泵和曲线模型组成的节电平台使泵群(调速泵和定速泵)沿水厂变流变压曲线运行而节电。节电平台的代价是变频器耗电及调速泵效率下降,故调速机组并非越多越好。

5 结束语

水厂变流变压曲线模型综合运用推断控制算法并依据宏观模型数据离线建模快捷,实现自动控制简便(仅出厂流量和出厂压力参与计算)利于长期稳定运行,曲线任意点出厂压力确保流量进入用户且无多余扬程,依据流量控制压力[10]还可使少数分区减漏效应放大至整个管网以降低漏损[4]。依据曲线模型编制的PLC程序简短、运行平稳响应快。

参考文献

[1]国家标准. GB50788-2012城镇给水排水技术规范[S]. 北京:中国建筑工业出版社.

[2]住建部标准.CJJ207-2013城镇供水管网运行、维护及安全技术规程[S]. 北京:中国建筑工业出版社.

[3]舒迪前. 预测控制系统及其应用[M]. 北京:机械工业出版社.1996.

[4]游庆元,吴胜华, 陈超明. 管网宏观模型的完善及节能减漏应用[J]. 城镇供水,2014,No.2.

[5]廖振良,俞国平. 供水系统宏观模型的建立和优化工况点的确定[J]. 广东供水,1998,No.2.

[6] (美)M.S.巴扎拉, C.M.希蒂著. 王化存,张春伯译. 非线性规化—理论与算法[M]. 贵州人民出版社,1985.

[7]游庆元. 供水系统最优化与控制仿真模型(1-8章)[J]. 中国供水节水报,2004.9月-11月.

[8]游庆元. 吴胜华, 陈超明. 基于水厂变流变压曲线的高压变频器节能应用[J]. 变频器世界,2016,No.4.

[9]程伟平,郑冠军,俞停超等. 供水管网状态估计研究进展[J]. 中国给水排水,2006,No.20.

[10]住建部标准.CJJ 92-2016.城镇供水管网漏损控制及评定标准[S].北京.中国建筑工业出版社.

作者简介

游庆元 高级工程师 研究方向为供水管网流量压力控制模型

共0条 [查看全部] 网友评论