Abstract: Introduces the selection of transducer, control design,Fuji inverter in the application of the conveyor line, for example, a detailed analysis for more than a frequency converter drive motor control design. The accelerating time of frequency inverter parameter Settings, the Settings of the cause the treatment method of overvoltage, under voltage alarm causes and handling methods to analyze.

Keywords: Frequency converter; Selection; Control loop; Parameter; Alarm failure

【中图分类号】TN773 【文献标识码】B 【文章编号】1561-0330(2017)12-0000-00

1 引言

在现代工业中,交流传动以其优越于直流传动的特点,在很多场合中都被作为首选的传动方案,其调速都采用变频器,实现控制系统的精度与可靠性。采用变频调速技术取代传统的变阻调速,可简化接线,而且实现电机无极调速;采用变频器控制的电动机系统,有着节能效果显著、调节控制方便、维护简单、可网络化集中、远程控制、可与PLC组成自动控制系统等优点。变频器的这些特点使其在电力电子系统、工业自动控制等领域的应用日益广泛。

本文根据富士FRNP11S在输送线的运行控制,分析变频器的控制与应用,以及运行过程中故障的处理方法。

2 输送线的工艺

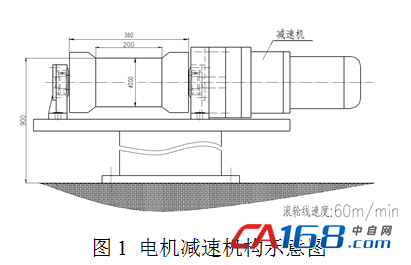

该套输送生产线共六条线,其中最长的控制长度为1936米,最短的是224米,输送线贯穿各个车间。结构上每隔2.5米设一主动滚轮,四个从动滚轮,每5个为一组,每组间隔12.5米。主动滚轮直径200mm,宽度360mm,带导槽,双向运行。采用减速机轴与滚轮轴直联方式,去掉原链条传动,使滚轮的线速度达到60米/分。电机减速机构示意图如图1所示。

电动减速机功率1.1kW,速比29,基础线速度30m/min,总共422台。现要求采用变频电机,使六条输送线全部变频调速,工作时在工位前10米减速,离开工位快速运行,速度从10m/min到60m/min无级可调。

根据加工工位的工艺,将整个输送线系统分单元控制,分布在各个单元的电机,基本上是8台电机为一组,很少部分是9台电机一组,或者是7台电机为一组。这样各单元的电机,根据工艺需要,可由一个或几个变频调速系统控制,在通过现场总线PROFIBUS的控制,把运行信号采样到总控制柜。

3 变频器的选型

在变频器的选型设计时,应充分考虑到应用场合的使用工况条件的最恶情况,留有足够的余度,并有保护措施,并对应用的技术性能和经济指标综合考虑,以选择相应的变频器规格容量。若选型不当,对变频器的效率和正常运行影响极大。

(1)采用变频的目的:恒压控制或恒流控制等。

(2)变频器的负载类型:一般工业用,或者风机、泵用等,特别注意负载的性能曲线,

性能曲线决定了应用的方式方法。

(3)变频器与负载的匹配问题:变频器容量必须大于负载所要求的输出,变频器容量不

能低于电动机的容量,而且电流要大于电机电流,还有考虑负载转矩的匹配。

(4)变频器控制电机台数。若是一带多,就要充分考虑启动时的转矩与电流。所以变频

器的容量选择计算上就要有充分的空间,以最大电流确定变频器的电流与过载能力。

(5)变频器与电机的距离。变频器与电机的距离应尽量的短,以减少电缆的对地电容,

减少干扰的发射源。若要长电缆运行,必须采取措施,避免变频器出力不足。所以在这种情况下,变频器容量要放大一档或者在变频器的输出端加装电抗器。

综合输送线的工艺,以及电机分布分组,选择富士变频器,型号是FRN11PS,功率是15kW。虽然有6台电机为一组的,但是这一组距离比较远,而且从维修与经济考虑,采用同一型号的变频器,便于管理。

4 变频器控制设计

4.1 主回路

电抗器的作用是防止变频器产生的高次谐波通过电源的输入回路返回到电网从而影响其他的受电设备,需要根据变频器的容量大小来决定是否需要加电抗器;滤波器是安装在变频器的输出端,减少变频器输出的高次谐波,当变频器到电机的距离较远时,应该安装滤波器。虽然变频器本身有各种保护功能,但缺相保护却并不完美,断路器在主回路中起到过载,缺相等保护,选型时可按照变频器的容量进行选择。但输出滤波器成本较高。

4.2 控制回路

具有工频变频的手动切换,以便在变频出现故障时可以手动切工频运行,因输出端不能加电压,所以工频和变频要有互锁。

4.3 接地设计

变频器正确接地是提高系统稳定性,抑制噪声能力的重要手段。变频器的接地端子的接地电阻越小越好,接地导线的截面不小于4mm,长度不超过5m。变频器的接地应和动力设备的接地点分开,不能共地。信号线的屏蔽层一端接到变频器的接地端,另一端浮空。由于在输送线现场,还有大型电焊机、泵房、配电室等,所以控制系统单独接地,接地电阻是1欧姆。

4.4 控制柜

变频器的发热是由内部的损耗产生的。在变频器中各部分损耗中主要以主电路为主,约占98%,控制电路占2%。为了保证变频器正常可靠运行,必须对变频器进行散热。变频器的内装风扇可将变频器的箱体内部散热带走,但是还需要在控制柜上加风扇,控制柜的风道要设计合理,所有进风口要设置防尘网,排风通畅,避免在柜中形成涡流,在固定的位置形成灰尘堆积;根据变频器说明书的通风量来选择匹配的风扇,风扇安装要注意防震问题。

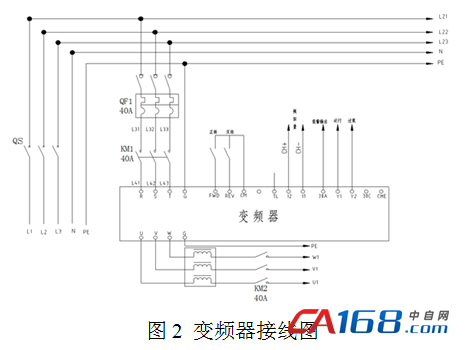

输送线因为线路长,控制工位单元多,共使用52台变频器,但是各变频器的基本控制是一样的,变频器接线图如图2所示。

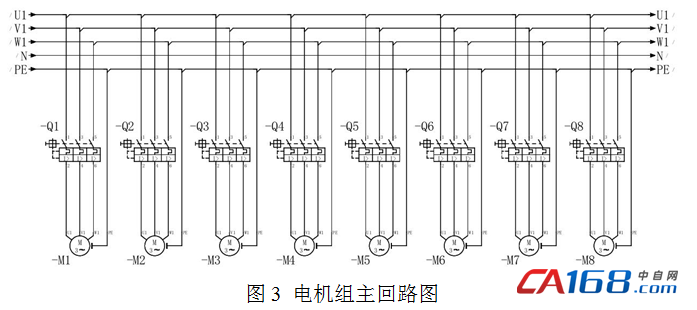

图2是8台电机拖动的变频器接线图,图中断路器与接触器都选用40A的,虽然容量是有点大,但是综合考虑了8台电机的并列运行,以及带载的启动电流。同时在输出侧加输出电抗器,以降低运行时的过电流。变频器一拖八电机组主回路图如图3所示。

图3是电机组主回路图,图3中8台电机都由变频器输出侧供电。同时,各个电机起初采用热继电器保护,因为负载的不均匀性,频繁出现热继电器损坏现象,后来经过调整,改为带过流、过热保护的电机启动器,以免对变频器的损坏。电机组离厂房较远的地方,从节省材料考虑,还有变频器与电机的距离因素,加中继箱。

5 变频器参数的设置

变频器使用中,是否能满足传动系统的控制要求,变频器的参数设置非常重要,如参数设置不正确,轻者控制效果不好,重者变频器不能正常运行。对于一台新购置的变频器,一般在出厂时,厂家对每一个参数都设有一个默认值,在这些参数值的情况下,变频器是能以面板操作方式正常运行的,但仅此,并不能满足绝大多数传动系统的要求。如要获得更好的控制效果,用户必须根据传动系统的实际情况,参考其使用说明书,修改变频器的参数。一旦发生了参数设置类故障,变频器都不能正常运行,最好是能够把所有参数恢复到出厂值,然后按照使用说明书参数设置步骤重新设置相关参数。

5.1 加速时间与减速时间

在起初设置时,都设为3秒。在空载运行时,没有报警。但是有载启动或停机时,出现“过电压”报警。故障分析与处理:

变频器的过电压集中表现在直流母线的支流电压上。正常情况下,变频器直流电为三相全波整流后的平均值。若以380V线电压计算,则平均直流电压ud=1.35×u线=513V。在过电压发生时,直流母线的储能电容将被充电,电压升高,过电压检出值800V DC,当电压上升至过电压检出值时,变频器过电压保护动作。因此,对变频器来说,都有一个正常的工作电压范围,当电压超过这个范围时就很可能损坏变频器。

变频器常见的过电压有三类:ou1加速过电压、ou2减速过电压、ou3恒速过电压。过电压报警一般是出现在停机的时候,其主要原因是减速时间太短或没有安装制动电阻及制动单元。还有一种情况是变频器驱动大惯性负载时,其减速时间设置“较短”,因为这种情况下,变频器的减速停止属于再生制动,在停止过程中,变频器的输出频率按线性下降,而负载电机的频率高于变频器的输出频率,负载电机处于发电状态,机械能转化为电能,并被变频器直流侧的平波电容吸收,当这种能量足够大时,就会产生所谓的“泵升现象”,变频器直流侧的电压会超过直流母线的最大电压而跳闸。

处理方法是:将“减速时间”与“加速时间”参数设置长些,由原来的3秒调为8秒;二是将变频器的停止方式设置为“自由停车”。

5.2 瞬时停电再启动

这个参数是为欠电压保护而设置的。起初设置为“1”。但是在停机后接着再启动,就出现“lu”报警。断电后,打开外壳,检查这台变频器的内部一、二次回路中压接线无松动现象;检查电动机接线盒内部接线无接触不良现象。上电后,检查变频器的设定参数,f14:设定值为“1”(瞬停再起动不动作),修改变频器的设定参数f14:设定值为“3”(瞬停再起动动作),变频器检出欠电压后保护功能不动作,停止输出,电源恢复时自动再起动。自从修改完变频器的设定参数后,变频器在运行时再没有发生欠电压“lu”报警。

5.3 电机额定电流与空载电流

因为是一拖八的控制,虽然八台电机的型号相同,控制工艺也相同,但是负载总是有一定的差别,除了提升加速与减速时间外,还要改变电流参数设置。调整为最大值,这样以免瞬间过电流保护动作,影响生产。因为各个电机都有过流过热保护装置,即使将变频器的电流设置值增大,也不会影响变频器自身的保护。

6 结束语

随着变频器在输送线控制系统中的应用,也有一些值得重视的问题,如变频器高次谐波带来的电磁干扰和污染问题也越来越突出,但从变频器应用的工程实际出发,了解了变频器的性能,可提高工业设备运行的可靠性和安全性。

参考文献:

[1]FRENIC5000G11S/P11S操作说明书[Z].

[2]曾毅.变频调速控制系统的设计与维护[M].山东:科学技术出版社,2003.

[3]杨东进.变频器V/F曲线的合理设定[J].电气传动,2001(4).

作者简介

杨小凡 (1972-) 女 学士 高级工程师 研究方向为工业电气自动化控制设计

共0条 [查看全部] 网友评论