Abstract: This article involves the preheater exhaust fan frequency conversion energy-saving reform of the cement industry, through the preheater exhaust fan operation parameters and the upstream and downstream effects of preheater exhaust fan energy consumption of the key parameters of modeling analysis, and through the platform of frequency converter to realize the intelligent control of motor speed control of the preheater exhaust fan, maintain the normal production of kiln system can satisfy the production process requirements at the same time, maximum limit reduces the preheater exhaust fan energy consumption. Introduced on the basis of energy consumption data analysis platform and in method of frequency inverter speed control as the core means to realize the preheater outlet air flow exhaust fan of intelligent adjustment, to replace the original by analyzing human experience, dampers or adjust the opening of the valve is used to adjust the flow control mode, improve the cement industry automation, help enterprise to realize the production process optimization and promotion of energy efficiency, saving energy and reducing consumption.

Keywords: Delta converter; Analysis of energy consumption; Intelligent control; Preheater exhaust fan; Saving energy and reducing consumption

【中图分类号】TN773 【文献标识码】B 【文章编号】1561-0330(2017)12-0000-00

1 引言

我国绝大多数的水泥生产线设计为干法旋窑,生产模式仍停留在依靠人工控制与装配的生产模式,信息化、自动化运用程度低,随着制造技术的进步和现代管理模式的创新,传统的生产与管理方式已严重制约了企业的发展与壮大。烧成工段是水泥生产的一个重要环节,其电耗占整个生产环节总电耗的15%~30%,窑尾排风机是影响烧成系统能耗最主要的因素,一般情况下回转窑燃烧产生余热废气,在窑尾排风机的作用下,通过预热器对生料进行预热均化处理,均化好的生料预热后在回转窑内煅烧成熟料,回转窑内需要合适的气压及温度,才能使煤粉有一定的悬浮时间进行充分燃烧,窑尾排风机一方面用来调整窑内气压,另一方面处理余热废气。窑尾排风机风量大小很多情况下依靠人工经验调节风门的方法来调节风量,其输出功率不能随生产负荷变化而变化,造成很大部分能量消耗在截流损失中。针对以上能源浪费的现象,结合窑生产工艺要求,本文设计制定了较为理想的改造方案,对窑尾排风机进行能耗分析与智能控制节能改造,实现了一个集运行数据综合分析、过程优化控制的智能化解决方案。减少了因调节挡板而造成能源浪费及因经常停机检修所造成的经济损失,同时使维护量大大降低,为客户可带来了可观的效益。

2 烧成工段生产工艺介绍

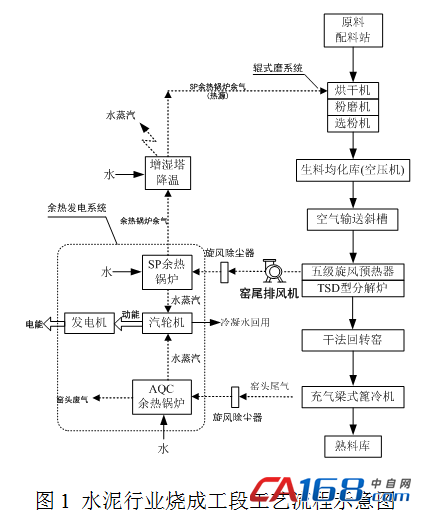

干法旋窑水泥生产线烧成工段大致生产工艺流程如图1所示。

预热器的生料粉经过换热和预分解后,由五级筒的下料管进入回转窑,经过高温烧成后,下落到篦冷机进行冷却后,将熟料冷却到环境温度+65℃后,通过拉链机输送到熟料库。生产过程中的通风量主要通过喷煤管的一次风(输送煤粉和供煤粉燃烧用的空气)、二次风(由篦冷机直接入窑的高温空气)、三次风(由篦冷机直接通过三次风管到分解炉的高温空气)提供,冷却风除了供给二次风和三次风外,剩余部分给煤磨提供热量,多余的废气经过多管旋风收尘器收尘后排入大气。

3 窑尾排风机运行工况介绍

烧成工段窑系统典型配置一般为:回转窑1座、冷却机1台、电收尘2台、电动机1台、煤磨机1台、排风机2台,根据设计院配置的排风机,其裕量一般均偏大。因此,实际生产过程中风机风量需根据进出口阀门的调节才能够满足生产工艺的要求,窑正常生产运转时,这种控制方式不仅电能浪费大、燃料浪费大,其调节实时性差,噪音大,工人的劳动强度也很大。

窑尾排风机运行工况比较复杂,影响其运行因素包括回转窑的产量的高低、窑皮状况、链条排列分别、窑内温度、窑通风情况、电收尘等,在上述因素中窑通风对电机能耗影响比较大,由于所选的排风机风量偏大,依靠传统的人工控制与调节阀门的方法,压力损失一般占整个窑系统阻力的20%以上,造成了整个烧成系统的能耗增加。

4 窑尾排风机智能控制改造实现方法

4.1 设备参数

某水泥厂有一条日产2500t的干法悬窑生产线,到目前已运行6~10年。窑尾排风机配置为10kV/1800kW,具体设备铭牌参数如表1所示,其窑尾热工参数平均状态如表2所示。

表1 额定参数表

|

额定参数 |

|||

|

设备型号(产地、日期) |

离心风机 |

匹配电机型号(产地、日期) |

变频电机 |

|

轴功率(kW) |

1800 kW |

额定功率(kW) |

1800 kW |

|

额定风量(m3/h) |

800000 m3/h |

额定电压(kV) |

10 kV |

|

额定压力 |

5500 Pa |

额定电流(A) |

126.7 A |

|

额定转速 |

840 r/min |

额定转速(r/min) |

960 r/min |

|

效率 |

|

功率因数 |

0.85 |

表2 窑尾热工参数平均状态表

|

实际热工参数 |

|

|

产量(t/h) |

53.5 t/h |

|

排风机风量(m3/h) |

750000 m3/h |

|

排风机风压(Pa) |

3800 Pa |

|

废气温度(℃) |

180 ℃ |

10kV/1800kW窑尾排风机运行参数如表3所示。

表3 运行参数表

|

实际运行参数 |

|

|

全年运行负荷 |

工况1 |

|

阀门开度(%) |

60% |

|

实际运行电流(A) |

100 A |

|

实际运行电压(kV) |

10.2 kV |

|

实际运行功率(kW) |

127 kW |

|

实际风机全压(Pa) |

/ |

|

实际流量(m3/h) |

≥600000 m3/h |

|

年运行时间(h) |

8000 |

|

年平均电价(元/度) |

0.6 |

4.2 改造方案

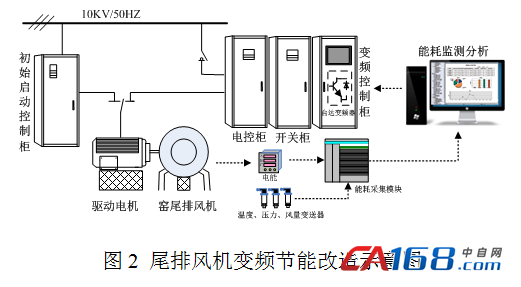

尾排风机改造如图2所示,改造时保留初始启动柜不变,需增加将启动装置的进线和出线、变频控制柜与开关柜连接,若台达变频器需检修或出现其它原因不能正常工作时,系统可以切换到初始启动方式运行,综合保证正常生产要求。

考虑到窑尾排风机上下游环节的生产工艺参数对其能耗影响比较大,此次节能改造针是在充分考虑烧成生产工艺流程及关节环节参数的基础上建立生产过程虚拟优化控制模型,利用大数据技术,对窑尾排风机在不同工况的运行参数、变频器控制参数以及能耗数据进行对比模拟仿真分析,实现窑尾排风机的运行工况实时监测、自动分析、智能控制的闭环控制策略。

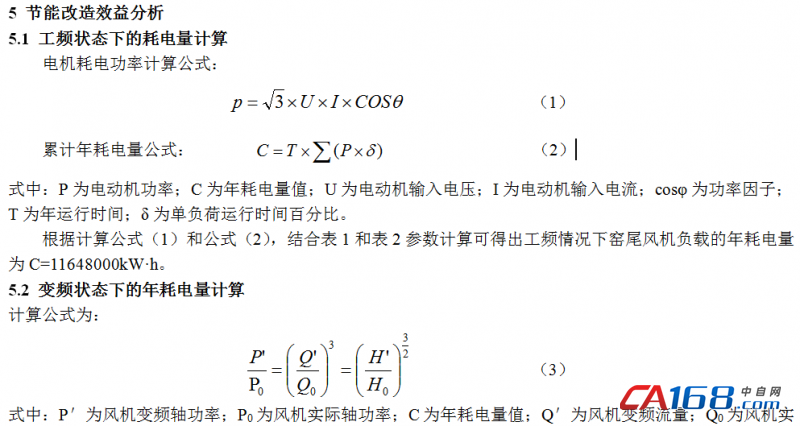

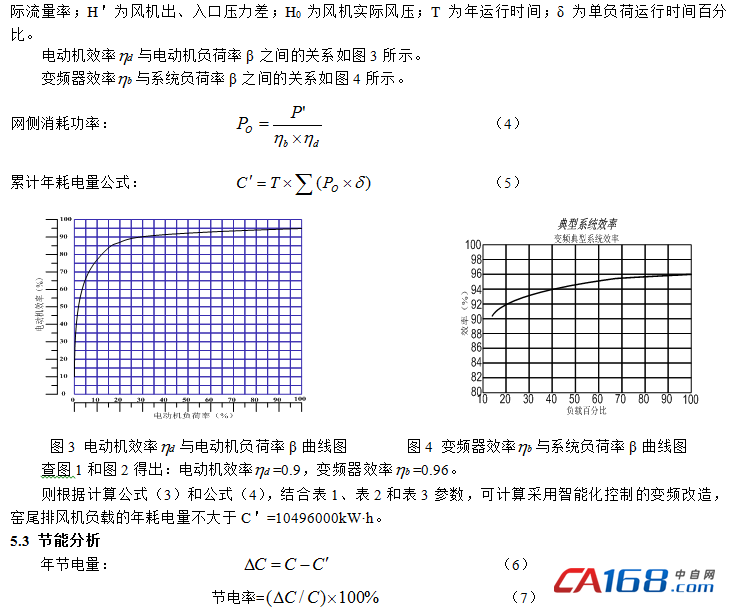

根据公式(6)和公式(7),可计算出窑尾排风机在目前工况负载每年的节电率至少为10%,若以0.6元平均电价折算为效益时,每年可节省686400元。

窑尾排风机变频改造之后,根据福禄克测量电机的功率数据计算出系统的节电率可达到15.8%,据此分析窑尾排风机采用基于台达变频器的智能控制节能改造方法确实具有明显的节能效果,且降低了生产员的工作量,为客户可带来了可观的经济效益等重要意义。

6 结论

窑系统尾排风机进行能耗分析与智能化控制变频改造,实现了尾排风机系统智能化控制与经济运行,提高了尾排风机的使用寿命,具有调速性能好、改造方便、节能效果显著等优点,可以在尾排风机系统改造中得到广泛推广与运用。

参考文献

[1]黎伯源.变频节能技术及其在锅炉风机中的运用[J].广西电业,2010.

[2]郭伯春,肖胜.引风机高压变频变频控制策略与优化[J].华电技术,2011.9:13-15.

[3]苏彦民等.交流调速系统控制策略[M].北京:机械工业出版社,2001.

[4]胡崇岳.现代交流调速技术[M].北京:机械工业出版社,1998.

[5]廖海平.变频调速技术与发展[J].变频世界, 2005(10):13-18.

[6]王浩,李高合,武文平.电气设备实验技术问答[M].中国电力出版社,2003.

[7]水泥厂工艺设计手册(上册).中国建筑工业出版社,1985.

作者简介

周勇进 (1987.6) 男 工程师 研究方向为电力系统自动化及行业节能研究

共0条 [查看全部] 网友评论