Abstract: It can effectively to reduce power consumption,improve the unit’s operationefficiencyandintelligence level via electric feed water pump converter transformation. This paper combines with the first application of electric feed water pump(unit capacity:600MW ,pump capacity:3 sets 50%BMCR,hydrauliccoupling) converter transformation of HuoLinhe pithead power plantto introduce the feasibility analysisand transformation situation, and comparative analysis of operation situation and operating parameters of feed water pump transformation before and after, operation stability, equipment safety, andenergy saving, which can be a reference case of the next 600MW thermal power plant electric feed water pump converter transformation project.

Keywords: Thermal Power Plant;High-voltage High Power VFD; Hydraulic Coupling; Electric Feed Water Pump

【中图分类号】TN773 【文献标识码】B 【文章编号】1561-0330(2017)12-0000-00

1 引言

国家《煤电节能减排升级改造行动计划(2014-2020年)》对煤电企业的能耗水平提出更为严格的要求。全国新建煤电机组平均供电煤耗低于300g/kWh,到2020年,现役燃煤发电机组改造后平均供电煤耗低于310g/kWh。按照国家“大力推动以节能降耗为重点的设备更新和技术改造,加快淘汰高耗能、高耗水、高耗材的工艺、设备和产品”的要求。怎样通过节能降耗,提高企业效益是十分重要的内容。

逐步发展电机调速节电和电力电子技术,提高电能利用率,推广高压大功率电动机变频调速技术,是节能的重要措施。如果节电率相同的条件下,高压大容量风机、水泵采用变频调速会取得更大的节电效益,因此,推广高压变频调速节能技术具有重大的技术意义。变频调速是当代最先进、最可靠、最高效的调速技术。高压变频器在火电厂的送、引风机、排粉机、灰渣泵、循环水泵、汽机凝结水泵等技术改造、新建、扩建机组中,已经和正在广泛得到应用,收到了很好的节能效果,而电动给水泵高压变频调速技术在火力发电厂中正在积极推广应用。

2 项目概况

国家电投霍林河坑口发电有限公司建有2×600MW亚临界燃煤空冷汽轮发电机组,锅炉型号为HG-2080/17.5-HM型,锅炉最大连续蒸发量(B-MCR)为2080t/h,额定蒸发量(BRL)为2005t/h,额定蒸汽压力(B-MCR,过热器出口)17.5MPa.g,额定蒸汽温度

2号机组给水泵组于2017年6月16日由北京国电四维电力技术有限公司总承包进行节能改造。2017年9月9日随机组投入使用,具体设备参数如表1~4所示。

表1 电动给水泵主要设计参数

|

性能参数 |

单位 |

数据 |

|

型号 |

CHTC6/5 |

|

|

流量 |

m3/h |

1282 |

|

扬程 |

m |

2172 |

|

重量 |

Kg |

6000 |

|

轴功率 |

kW |

7478 |

|

转速 |

r/min |

4950 |

|

效率 |

% |

82.1 |

|

生产厂家 |

上海凯士比泵厂 |

|

表2 液力耦合器主要设计参数

|

项目 |

单位 |

数据 |

|

型号 |

R18K500M |

|

|

输出功率(最大) |

kW |

11000 |

|

电机转速 |

r/min |

1492 |

|

齿轮升速比 |

|

3.46 |

|

泵轮转速 |

r/min |

4950 |

|

滑差率 |

% |

2.7 |

|

输入转速 |

r/min |

1490 |

|

生产厂家 |

德国福伊特公司 |

|

表3 电动机主要设计参数

|

项目 |

单位 |

数据 |

|

型号 |

YKS1000-4 |

|

|

额定功率 |

kW |

11000 |

|

额定电压 |

kV |

10 |

|

额定电流 |

A |

710 |

|

同步转速 |

r/mim |

1492 |

|

频率 |

Hz |

50 |

|

效率 |

% |

0.96 |

|

功率因数 |

|

0.91 |

|

最大转矩/额定转矩 |

(倍) |

2.1 |

|

绝缘等级 |

|

F |

|

重量 |

Kg |

36000 |

|

冷却方式 |

|

空-水冷 |

|

旋转方向 |

|

逆时针(从电机轴伸端向电机看) |

|

生产厂家 |

上海电机厂 |

|

表4 前置泵主要设计参数

|

性能参数 |

单位 |

额定值 |

|

型号 |

SQ300-670 |

|

|

流量 |

m3/h |

1015 |

|

扬程 |

M |

148 |

|

轴功率 |

kW |

566 |

|

转速 |

r/min |

1490 |

|

效率 |

% |

83.5 |

|

生产厂家 |

上海凯士比泵厂 |

|

3 项目改造必要性

液力耦合调速电动给水泵是发电厂生产过程的主要辅机之一,燃煤火力发电机组锅炉全配置的液力耦合器调速电动给水泵耗电量约占单元机组发电量的2.5%~5%左右(因纯凝、供热、空冷、压力等因素而不同),是机组辅机中最大的耗电设备,尤其是空冷机组,厂用电率高达10%左右。电动给水泵耗费的电功率除了正常所需外,液力耦合器滑差调节产生的热耗损失了部分功率,直接影响到全厂的供电煤耗、发电成本等经济指标。

泵的轴功率与其转速的三次方成正比,液力耦合器可以实现给水泵的无级调速,采用调节给水泵转速的方式控制给水流量应该是一种节能的调节方法。与传统的安装在管道上的调节阀相比,液力耦合器的确具有节能效果。但是,分析液力耦合器无级调速的工作原理就会发现:液力耦合器的转速控制属于间接滑差调节,耦合器通过驱动端的泵轮带动工作油,工作油获得动量后传递给涡轮,由于耦合器的泵轮和涡轮之间有工作间隙,动力连接靠的是工作油,属于软连接,泵轮的转速是固定的,涡轮的转速是变化的,快慢取决于涡轮壳内工作油位的高低,因此耦合器调速过程泵轮和涡轮有滑差存在,输出端转速由高到低,滑差由小到大,滑差本质上是一种摩擦的表现形式,摩擦就会生热产生热能损失。

机组辅机容量按≥(额定工况×1.1)进行选取,电动机工作在额定负荷下,有最高的功率因数,电动机才有最高的效率,而机组的出力随时要根据负荷而变化,液力耦合器输入端就是给水泵电动机的输出端,液力耦合器的输入端转速固定保持不变,也就是说电动机的转速是恒定的,给水泵出力变化直接会改变电动机的实际功耗,电动机绝大多数时间都在偏离最高效率点的情况下工作,这又会产生无形的损耗。因此,液力耦合器的无级调速是有损耗的,损耗主要来自三个方面,第一、液力耦合器的滑差热损耗;第二、电动机的工作效率损耗;第三、给水泵的转速是变化的,电动机的转速是恒定的,体现不出功率与转速的三次方成比的关系。

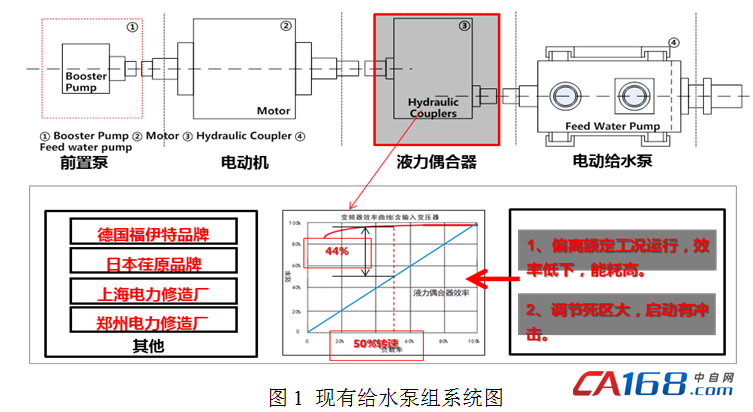

按行业规定,锅炉给水泵容量的选择都是根据机组最大连续工况来确定设计选型点,确保机组长期运行后仍能维持额定出力,并为给水泵从静止状态进入正常运行工况提供足够的启动动力,辅机额定功率通常要比额定工况出力高出10%左右。为了保证机组能够适应各种负荷下的运行工况,平衡辅机动力超出实际出力的偏差,就要对辅机进行必要的出力调节。另外,机组或辅机都有一个最佳的经济运行曲线,设备的特性不同、调节手段、方式不同,形成的实际运行工况会影响设备偏离经济运行曲线,偏离的多少将产生不同的能量消耗。现有给水泵组系统图如图1所示。

3.1 电动给水泵节能改造方案

针对目前国内全配置液力耦合器调速型电动给水泵节能改造方案主要有以下3种:

(1)改造电动给水泵的调速方式,液耦调速改为变频调速改造方案;

(2)将原有的耦合器拆除,安装新的调速行星齿轮箱,液耦调速改为行星齿轮调速改造方案;

(3)电动给水泵高速直驱传动改造。

基于国内变频调速方案在火力发电行业风机、水泵类的广泛应用,尤其以及近几年在150MW、200MW、300MW燃煤机组相似液力耦合器调速型电动给水泵变频改造的成功应用及推广,基于改造业绩及改造经验,此项目选择方案(1),即改造电动给水泵调速方式,液力耦合器调速改为变频调速改造方案。

3.2 液耦改变频调速节能改造方案介绍

该项目给水泵组采用调速型液力耦合器对给电动水泵实现调速,将其改造为变频调速的难点在于:在现有液耦调速系统基础上,新增高压大功率变频器实现对电动机的输出转速调节,如何实现变频器与现有液力耦合器输出端调速(通过勺管调节)两种方式的融合、匹配,以实现给水泵组在运行安全、可靠的前提下达到高效的转速调节以满足机组在不同负荷段下的工况需求,达到节能的目的。目前国内针对液耦调速型电动给水泵变频改造主要有以下3种技术方案:

(1)将液力偶合器改为增速齿轮箱,拆除液力偶合器内部的泵轮和涡轮,用高可靠性的联轴器连接小齿轮轴和输出轴,拆除液耦工作勺管调节机构及对其内部工作油系统进行改造,将液力耦合器改造成为高效的增速齿轮箱。通过高压变频器改变电动机输出转速实现给水泵的调速。

(2)将液力耦合器更换为增速齿轮箱,将现有液力耦合器及配套有冷却装置进行拆除,同时定制与原液力耦合器尺寸完全一致的增速齿轮箱及配套油冷却装置,通过高压变频器改变电动机转速实现给水泵的调速。

(3)多功能液力耦合器变频调速,保持液力耦合器整体结构不变、连接方式不变、监视、控制、冷却方式不变的基础上,对现有液力耦合器运行控制进行优化及改造使其成为多功能液力耦合器,即是在液力耦合器“容积调速法”调速的基础上,新增加变频调速方式,使同一台液力耦合器具有工频、变频两种输入方式:工频定速输入时是容积调速的调速型液力耦合器;变频调速输入时是高效增速齿轮箱的两种运行方式,且两种运行方式可以实现相互切换,也就是给液力耦合器增加一个高效增速齿轮箱运行方式。

3.2.1 几种液力耦合器变频改造方案的对比

方案比较主要是以上3种液力耦合器改造方案从性能、安全性及效率的综合比较,具体如表5所示。

表5 3种液力耦合器改造方案

|

序号 |

项目 |

方案(1) |

方案(2) |

方案(3) |

|

1 |

改造后液力耦合器功能性 |

液力耦合器不具备原有调速功能 |

液力耦合器不具备原有调速功能 |

保留液力耦合器原有调速功能 |

|

2 |

现场施工工程量 |

小 |

大 |

小 |

|

3 |

运行方式 |

变频调速运行 |

变频调速运行 |

变频调速运行及工频运行两种运行模式,且互为备用 |

|

4 |

安全性 |

安全性低,增速箱和给水泵刚性连接,在给水泵倒转工况下,增速箱为增力矩箱,给水泵会存在断轴的风险。 |

安全性低,增速箱和给水泵刚性连接,在给水泵倒转工况下,增速箱为增力矩箱,给水泵会存在断轴的风险。 |

安全性高,液力耦合器泵轮与涡轮靠油介质传动,与给水泵柔性连接,在给水泵倒转工况下,给水泵不会存在断轴的风险。 |

|

5 |

改造工期 |

长 |

长 |

短 |

|

6 |

调速范围 |

0—100%额定转速 |

0—100%额定转速 |

0—100%额定转速 |

|

7 |

液力耦合器改造后效率 |

98.5 |

98 |

96.5 |

从项目的机组运行的连续性、安全性及可靠性的角度综合考虑,采用安全性更高的多功能液力耦合器变频调速方案(方案(3))进行给水泵变频改造。

3.2.2 前置泵改造方案介绍

给水泵入口水温近似饱和水,为保证不发生汽蚀设置了低速前置给水泵。给水先通过前置给水泵升高压力后,再进入主给水泵。这样就使主给水泵入口的压力大于给水温度所对应的汽化压力,避免了主给水泵的汽蚀。前置泵是在1490r/min下定速运行的。主给水泵电动机变频调速改造后,前置泵如何运行,是变频改造必须解决的问题。

(1)更换前置泵变速运行方案:更换大一级的前置泵。将原配备的前置泵拆除,更换一台大一级的前置泵;

(2)前置泵定速运行方案:是将前置泵与主给水泵电动机脱开,配备单独电动机直接驱动。实现这一方案需要增配备一台前置泵电动机;

(3)前置泵不动,给水泵增加诱导轮变速运行方案:原前置泵不动,改造主给水泵一级叶轮在叶轮前增加诱导轮。给水泵芯包需要返厂改造;

(4)改造前置泵变速运行方案:将原配备的前置泵进行改造,前置泵芯包需要返厂改造。

经过必须汽蚀余量的校核计算,采用方案(4)改造前置泵变速运行,同时对原前置泵芯包进行改造,保证了给水泵和前置泵的汽蚀余量。(接下期)

共0条 [查看全部] 网友评论