Abstract: A careful research on high power inverter motor vector control facilities, this conversion facilities enable motor flexible operation in four quadrants, not only can make the large power motor operation with constant torque output characteristics in electric state, but also has large starting torque, wide speed range and other characteristics; the operation of the motor has high power harmonic components of small, very stable operation characteristics in the power generation state. In this paper, the theory, method and key technology of vector control, coordinate transformation, Park transform, Clarke transform and speed / current double loop control of high-power motor are emphatically discussed. Experimental results show that the large power motor vector control frequency conversion equipment has reached the desired goal.

Key words: High power motors; Frequency conversion facilities; Vector control

【中图分类号】TP23 【文献标识码】B 【文章编号】1561-0330(2017)12-0000-00

1 引言

业界同仁众所周知,随着微电子技术和计算机控制技术的发展与应用,交流变频控制设施已经发展到智能化控制时代,其控制方案方法、控制设施设备、控制技术技巧等均可“软硬兼施”,因此,不仅大大提高了控制系统设施的通用性和灵活性,而且还简化了控制系统硬设施,提高了整个控制系统设施的性价比。

以前大功率交流电机通常以经典交-交变频调速设施为主,诸如:船舶行业、冶金行业、矿山行业、电力行业、水泥行业、化工行业、石油行业、燃气行业、供水等行业所用的大功率交流电机的启停控制、变频调速、传动运作方式等总体设施设备功率大(一般为几百千瓦至数千千瓦),特别是对矿山大型矿井提升机和钢铁厂主轧机,比较适用这种变频调速设施。概言之,这种传动方式对要求大容量、低转速、快响应、高过载、四个象限运作的传动技术领域比较适用,但总体而言,智能化程度较低。值得强调:对电机进行智能化控制是未来发展的方向与趋势。[1][3]

2 变频设施的理论方法与关键技术

2.1 变频设施的基本机理

这种矢量控制的变频设施主要由三相移相隔离变压器、能量回馈整流滤波器、逆变器等部件组成。移相隔离变压器的输入是三相高电压,经该变压器移相隔离降压后输出,然后输送到带有能量回馈的整流滤波器变换成直流电,再经逆变器逆变成交流电,驱动被控电机依照指定技术要求运作。其中用位置速度传感器取得的信号经高速串行编码方式传送给主控板的FPGA(Field Programmable Gate Array)进行解码处理后送DSP(Digital Signal Processor)进行数据运算处理;并且用霍尔传感器采样电流环反馈信号传给信号板经模拟信号处理单元处理与滤波后上传给DSP主控板的ADC(Analog Digital Converter)采样、运算和转换。用主控板与DSP的人机界面进行实时数据通信,并报告给该变频设施各主要运作参数和故障状态信息。该变频设施的I/O(Input/Output)信号单元与DSP通信,以处理外设I/O信息。[2] [12]

2.2 变频设施中“交-直-交”与“多电平”变换模式

如上所述,控制大功率电机的经典变频设施是“交-交”变频设施,若同“交-直-交”变频设施相比,前者驱动大功率开关管的设施复杂、输出频率范围窄(仅为电网运行频率的1/3)、功率因数低、谐波污染严重。故“交-交”变频调速设施制约了其高速运作与动态响应。

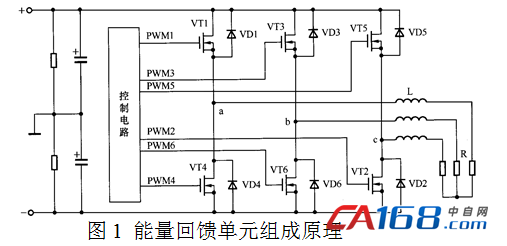

文中之所以策划为移相式“交-直-交”变频模式,其功用目标是为了增加整流器输出电压的脉波数,减小网侧高次谐波(移相是通过整流变压器次级采用“延边三角形接法”实现的)。“交-直-交”变频模式的频率调速范围宽,功率变换电路采用多电平变换器(参见图1),各级功率模块采用“H”型全桥IGBT(Insulated Gate Bipolar Transistor)驱动方式,由于输出电平数较多,故输出波形阶级增多,这样就便于使调制波“接近”正弦波,降低电压跳变率,于是谐波含量就减小;另一优点是输出电压的变化率duo/dt较小,对电机(诸如驱动轧钢机、提升机、卷扬机等所用的电机)的冲击小。值得一提的是:若采用“交-交”变频,必须加上减速机构;而用“交-直-交”变频,则可在允许范围内任意调节频率,而且不必加调速装置。[4] [5]

2.3 变频设施中能量回馈单元

普通高压变频器不能直接用于需要快速起停、制动和频繁正、反转的调速设施设备中(诸如:高速电梯、轧钢机、矿用提升机、大功率龙门刨床以及机床主轴驱动装置等)。因为这些设施设备要求电机在四个象限运行,当电机减速、制动或者带位能性负载(重物)下放时,电机运作在发电状态。因为由大功率开关二极管构成的不可控整流器,其能量传输不可逆,产生的回馈电能传输到直流侧滤波电容(通常为电解电容)上,便生成“泵升”电压。而GTR(Giant Transistor);IGBT等全控型大功率电子开关器件耐压较低,过高的“泵升”电压可能会损坏开关器件和滤波电解电容,甚至会破坏电机的绝缘,从而威胁设施设备的安全,这就限制了普通高压变频器应用范畴。而基于能量回馈的变频控制设施(参见图1)能解决上述问题,并可节省电能。基于能量回馈的功率单元,其输入为三相移相式降压变压器次级绕组电压,各IGBT的控制信号是经光纤传输过来的PWM(Pulse Width Modulation)信号(图1中未画出),加在各IGBT的栅极,控制各IGBT的通断。[6]

2.4 变频设施中的矢量控制方式

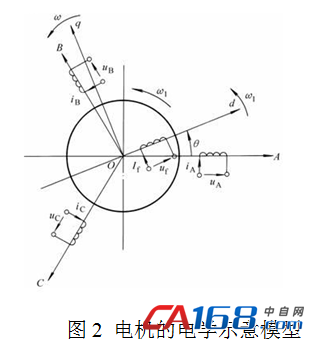

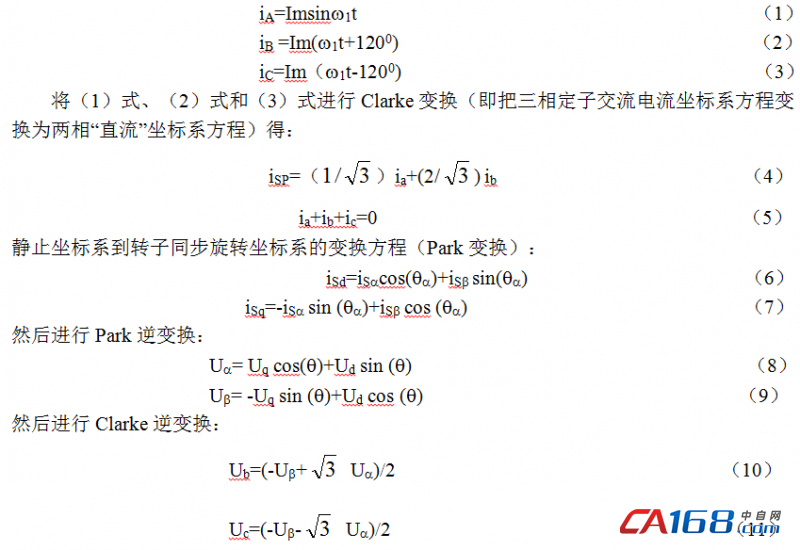

文中策划矢量控制目的是为了改善转矩控制性能,最终实现对电机定子电流的控制。由于电机定子侧的电磁量(电压、电流、电动势、磁动势)均为交流量,其空间矢量在空间旋转,调节、控制和计算均不方便。故利用坐标变换,使各正弦量交流从静止坐标系转换到旋转坐标系,从旋转坐标系上考察,电机的各空间矢量都变成了静止矢量,在坐标系上的各空间矢量均变成了“直流”量,依据转矩公式的几种形式,可找到转矩和被控矢量的各分量之间的关系,实时计算出转矩控制所需的被控矢量各分量(即“直流”给定量。依据这些给定量实时控制,就能实现“直流”电机的控制性能。由于这些“直流”给定量是在概念上是虚拟的,故必须通过坐标逆变换,即从旋转坐标系回到静止坐标系,将上述“直流”给定量变换成实际的交流给定量,在电机三相定子坐标系上对交流量进行控制,使其实际值等于给定值。在矢量变换控制方法中,需用到静止和旋转坐标系,以及矢量在各坐标系之间的变换。交流电机的矢量控制,需要将电机A、B、C三相定子静止坐标系的电流Ia、Ib、Ic变换成α、β两相静止坐标系(即Clarke变换),亦称“三变二”,再从两相静止坐标系变换成旋转磁场定向坐标系(即Park变换),亦称“二变三”。等效旋转坐标系中的“直流”电流Id相当于“直流”电机的励磁电流;而Iq相当于与转矩成正比的电枢电流。然后模仿“直流”电机的控制方法,求取直流电机的控制量,经过相应的坐标逆变换(即Park变换或Clarke逆变换),实现对交流电机的控制。显然,这实质是将交流电机等效为“直流”电机,以便分别对“转度”和“磁场”这两个分量进行独立控制。通过控制转子磁链,然后分解定子电流而获得转矩和磁场两个分量,经坐标变换,实现正交解耦控制。图2为两极电机的电学示意模型。

定子三相绕组轴线A、B、C是静止的,三相电压uA、uB、uC和三相电流iA、iB、iC均

为对称的,转子以同步转速w1旋转,转子上的励磁绕组在励磁电压uf激励下流过大小为If的励磁电流。沿励磁磁极的轴线为d轴,与d轴正交(即垂直)的轴是q轴,d-q坐标也以同步转速w1在空间旋转,d轴与A轴的夹角q为变量。三相交流电机定子对称三相绕组输入对称三相电流的数学表达式(即静止电气方程式)为:[7] [8]

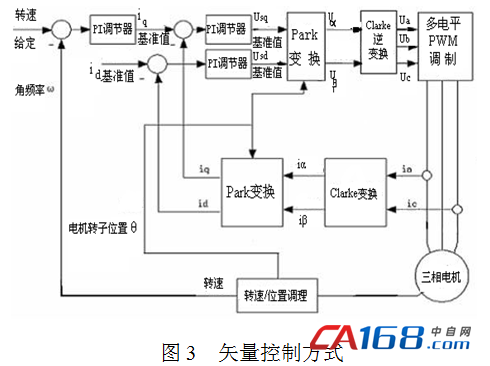

交流电机采用改进的空间矢量磁场定向控制策略,而控制环节采用转速环和电流环双闭环控制方略,其中电流环采用PI(Proportional Integral)调控方式,实施简单,并能获得较好的电流跟踪性能;速度环亦采用PI调控方式,且能有效地限制动态响应的超调量,加快响应速度。文中采用“转速-电流”双闭环调速,其实关键在电流环智能化,关键技术在于控制策略、软件优化、以及控制设施“软硬兼施”的优良性和灵巧性。[9]

关于矢量控制的解耦简要论述(限于篇幅)如下。速度给定量ω与速度反馈量相比较得出速度误差,此误差经PI调节后输出转矩电流给定量iq、id励磁电流给定量是依据设施动态需要进行调整得到的经验值,此值主要依据源于所用电机和负载。三相电机定子电流反馈量ia、ib、ic经传感器采样;再依据转子位置电气角度θ进行Clarke变换后输出iα和iβ,然后iα和iβ经Park变换输出id和iq,最后id和iq与给定的iq参考量以及id参考量求算误差,经过PI调节后输出Uq和Ud,电压矢量和转子位置电气角度θ经过Park逆变换和Clarke逆变换后,输出三相电压Ua、Ub、Uc作为生成PWM电压波形的“比较”量之一,从而“比较”输出PWM波形送给电机和逆变器,该矢量控制方式如图3所示。[10] [11]

2.4.1 系统主控设施

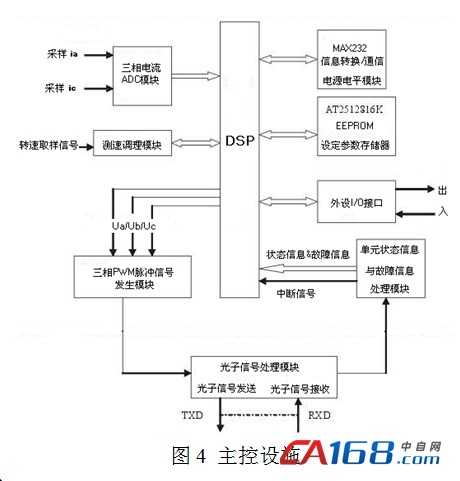

系统主控设施如图4所示,由DSP作为主控CPU(Central Processing Unit),并且用一些小巧玲珑的成熟稳健的优质专用的软/硬件来实现所要求的计算、波形生成、以及相关信息的处理。经ADC(Analog-Digital Converter)处理后的采样电流/电压反馈信号传送给DSP,各单元与主控CPU的通信采用光子信息串行高速通信方式为宜,各单元状态信息经PLD(Programmable Logic Device)进行串行编码后通过光子信息设施发送到主控CPU的接收板,经串行/并行解码后传输给主控CPU;然后该CPU依据相关单元状态信息,调整设施的控制状态。转速/位置传感器的输出信号经传感器板PLD进行串行编码后用高速串行方式传输到主控板的PLD,该PLD对传感器反馈的转速/位置信号进行运算处理并且计算出电机转速/位置的有效值,而且对传感器检测有无故障状态信息,报给主控CPU依据测速要求动态调整测速方式和时间。系统电流检测设施选用依据磁场补偿原理制成的霍尔电流传感器,以满足实时监测电流的要求。电机的三相电流/电压信号经信号调理电路处理后,变成模拟电压信号输入到主控板的ADC芯片,此芯片可以实时对三相电压/电流信号进行采样、保持和转换,故能真实的再现三相电机瞬时电压/电流波形,且上传所采样的三相技术数据信息。

主控CPU和上位设施采用RS-232通信,实时接收上位设施给出的各项参数设定值,并报告整个系统的运行状态和相关信息;系统外部I/O(Input/Output)设施经隔离设施传输到主控CPU的I/O口,主控CPU根据控制要求作出相应的处理控制。AT25128是串行EEPROM与主控CPU通信采用SPI(Single Program Initiation)方式的配件之一,EEPROM主要保存上位设施各项设定参数和存储设施的一些运行状态信息。主控CPU采用的是DSP,这是TI公司生产的DSP(即TMS320LF2407A),因DSP是一种高速微处理器(其运算速度快,比一般16/32位微处理器和单片机的运算速度至少快一个数量级),故DSP能充分满足电流环实时控制的高速处理要求,还可以同时对电机的转子位置和转速进行辨识,以实现无速度传感器矢量控制要求;主控设施基本架构如图4所示。

2.4.2 单元通信设施

单元模块与主控CPU通信采用光子信息串行高速(通信速率4MHz)通信模式,能满足实时控制要求,各模块同主控制板通信采用双工模式,PLD发出的PWM波形信息经编码后并串转换,通过光子驱动发送到单元模块,同时PLD接收单元的串行编码进行串并转换,把单元状态信息和故障信息以中断方式上传给DSP(参见图4)。下列5个设施点至关重要。

(1)电机转子信息的测取设施:主要包括电机转子转速和转子位置信息,系统设施采用相关传感器来测取,具体而言,依据传感器采集的转速脉冲信息计算出转子转速;由于采用了PLD硬件逻辑测速设施,使得测速范围很宽并且精度很高,能满足指定的精度要求。另外,对串行输入的编码进行解码,输出电机转子位置信息。

(2)PWM信息的生成设施:依据DSP算出的数据信息,PLD用高速时钟生成相关信息,并进行单元串联的PWM波形移相,输出到光子发送模块。

(3)控制策略及其软件设施:因该设施采用“软硬兼施”控制方式,并且控制策略主要由软件实现,所以软件设计至关重要。所策划的控制策略为转速/电流双闭环控制,转速环和电流环均用PI调节方式,相关算法由DSP软件编程实现。速度环的输入信息是速度反馈信息和速度给定信息的差值,而速度环输出信息作为电流环给定信息;用电流环输出信息控制PWM波形生成设施,生成的PWM信号控制逆变器功率开关器件的通断,以实现对电机变频调速。全部软件处理设施采用前后台处理模式,软件中断服务采用嵌套处理方式,以确保全设施实时信号的顺利处理。此外,中断源共有4种:系统保护中断、片内电流环定时处理中断、速度环定时处理中断和外部通信中断。

(4)主要检测设施:软件设施上电进行初始化;关中断;清各种标志位;配置DSP的各外设模块和I/O口;读取EEPROM中相关信息;计算电机的位置信息和电角度;延时检测高压上电否;进入系统主循环和保护中断,检测单元模块的故障状态和系统的保护中断;当出现过流、过压等故障时,系统关断相关开关管,停机并且输出上报系统的故障信息。

(5)系统主流程设施:系统上电后,对整个设施的RAM和各外设模块进行参数设定,对RAM清零,并且对外部I/O和PLC进行复位初始化,从EEPROM中读取初始电机的转子定位信息,检测高压是否就绪?如若就绪,则开放各中断进入主循环,否则一直检测“高压就绪状态”信息直到“高压就绪”。主流程如5所示。

2.4.3 “双环”运用的关键技术

在该设施的“双环”(即转速环与电流环)运用中,下列五项技术至关重要。

(1)中断处理:由人机界面设置电机转速给定数据信息并且进行实时监测(包括电机运转状态和加/减速时间的各项数据信息的监测),并且随时可计算出当前转速有关数据信息。 依据给定转速指令和转速反馈信息计算误差并且进行PID(Proportional Iintegral Differential)调节,然后生成iq基准值(亦叫参考值)。

(2)依据设定的转矩电流最大/最小值来限定iq的基准值,并生成iq的基准值且送到电流环作为转矩电流指令的给定数据信息。

(3)依据霍尔传感器检测出的ia和ic两相电流反馈信息,从而计算出三相电流反馈信息。

(4)根据电机位置/转速传感器反馈的转子位置电角度计算当前转子位置的电角度θ,然后对ia、ib、ic进行Clarke变换,生成iα和iβ并且进行Park变换,生成iq和id。

(5)根据转速环输出的转矩给定信息、去磁电流给定信息、以及反馈信息,从而求得其误差信息并进行PI(Proportional Iintegral)调节生成Uq和Ud且进行Park逆变换生成Uα和Uβ然后进行Clarke逆变换生成Ua、Ub、Uc及其PWM占空比送到FPGA;驱动信号通过FPGA的PWM发生模块生成相应的PWM信息传到光子信号处理模块最终分配到各IGBT的栅极,控制这些开关管有条不紊的工作。

3 结论

文中所述的大功率电机智能化控制变频设施分别在400kW/10kV几台电机上进行过试验,实验结果表明,系统低速运行频率最低可以达0.02Hz,高速运行频率最高可以达到额定频率的1.6倍。在此智能化控制变频设施的作用下,300kW以上的大功率电机低速运转稳健平稳,而且系统能在重载情况下平稳启动,并且启动过程可以均匀加速几乎无冲击电流。而在相同条件下不采用该智能化控制变频设施大功率电机起动过程的冲击电流很大,大约超过额定负载电流的4倍,并且电机额定功率越大,起动过程的冲击电流越大。此外,该大功率电机智能化控制变频设施运作时电机的输入/输出电压与电流的波形失真度很小并且很平稳。

参考文献

[1]李中年,秦燕,张丽娟,等. 基于PLC的多频段变频调速电控系统的研究[J].变频器世界,2016年9月:PP45-49.

[2]李中年,张丽娟,秦燕,等. GIT变频器的设计与研究[J].变频器世界,2016年4月:94-98.

[3]李中年.电控技术与PLC[M]. 北京:清华大学出版社,2014年12月(第1版).

共0条 [查看全部] 网友评论