Abstract: This paper discusses the Mitsubishi PLC in reconstruction of control system for longitudinal seam welding machine application.

Key words: PLC Straight seam welding machine

【中图分类号】TM933.47 【文献标识码】B 文章编号1606-5123(2017)11-0000-00

1 引言

公司90年代从国外进口二手直缝焊接机。该直缝焊机主要由下列完整的组件组成:底座、主支撑机座、夹持台、定位机构、压板、焊丝送给装置、焊机、控制系统组成。其控制系统由于采用继电器、接触器、行程开关等元器件组成,工作中由于使用频繁,加之直缝焊机投用多年再加上恶劣的现场环境,原控制系统经常发生故障,经多次维修仍没有较好的改善,严重影响了生产的正常运行,从而给流水线式的作业带来很大的影响,为此公司决定对该控制设备进行升级改造。

2 系统分析

2.1 直缝焊接机

直缝焊接机,是一种通过机械化实现直线自动焊接工件的焊接设备。可大量代替人工,大幅度提高生产效率和焊接质量,降低劳动成本,改善焊接工人的劳动环境。直缝焊机能完成壁厚0.6mm—6mm薄壁筒体、锥形筒、平板或一端开口的方形盒体对接直缝焊接,可用于碳钢、低合金钢及其他合金等材料的优质焊接,我公司的直缝焊接机主要用于大型筒体的直缝焊接,太阳能热水器的筒体直缝焊接,生产线上的钢带接带直缝焊接,H型钢的焊接等等。

2.2 工艺原理

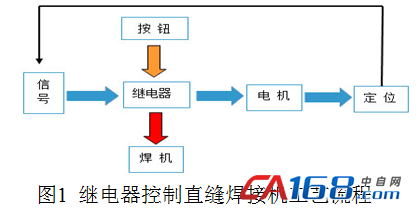

焊接主机采用悬臂结构,机架由钢材料折弯焊接而成,气动琴键式压紧结构,沿直缝两侧紧密排列,保证对接焊缝在整个焊接长度范围内均匀压紧;左右琴键压指的间距可调整,以适应不同工件的焊接;根据工件的厚度尺寸可采用气囊式或气缸式,保证有足够的压紧力,防止焊接过程中的热变形;焊接芯轴镶嵌有铜制胎具,提供焊缝背气保护功能;根据筒体或平板工件加工不同焊接工艺槽,达到单面焊双面成型;焊接芯轴与琴键压指间距可调,可适应不同工件焊接要求;焊枪行走采用交流电机驱动,齿轮齿条传动,行走平稳,焊接稳定。所有气管、电缆安放在拖链内,比较整洁美观,同时避免线缆断线。继电器控制直缝焊接机控制系统工艺流程参见图1所示。

2.3 故障原因

在现场观察设备的实际工作状况,并询问了调机和操作人员。通过调查我们发现以下几点因素影响设备控制系统的正常工作:

(1)效率低—-由于继电器控制系统线路繁杂,联锁较多,且没有自检功能,发生故障时,检修耗时较多。

(2)行程开关定位不准—-生产线经过多次改造提速后产量有了很大的提高,由于动作频繁,行程开关很容易损坏,造成定位不准或不能定位。

(3)改变工作方式难—当产品的规格及焊接要求有变动时,需要改动的各电器间的接线,工艺复杂,工作量大。

(4)焊枪行走采用交流电机驱动,齿轮齿条传动,由于机械长期磨损当外部电压或负载变化时极易造成行走速度不稳定,产生焊接质量事故,需人工焊接返工补救。

(5)工作环境差,粉尘过多,容易污染继电器、接触器的触点和衔铁,造成接触不良。生产现场粉尘的来源如下:①叉车搬运货物时排出的尾气中烟尘;②木托架与滚筒磨擦产生的粉末;③厂房靠近路边空气中含有的灰尘。

3 技术改造方案

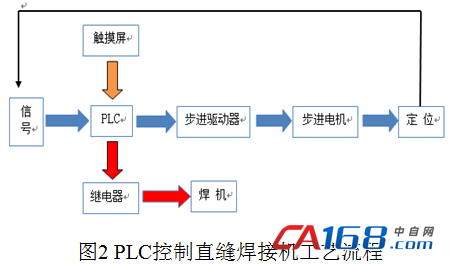

从以上分析可知,原控制系统已无法满足批量生产的要求,必需将原控制系统改造成符合生产工艺要求的新控制系统。PLC控制技术改造版直缝自动焊接机系统控制流程参见图2所示。

3.1 采用PLC技术路线

在改造中择PLC作为控制核心的原因有:可靠性高、控制功能强、编程方便、适用于恶劣的工业环境抗干扰能力强、具有各种接口与外部设备连接非常方便、维修方便。电气传动方案分析:该设备用于管类零件的直缝焊接,焊接的速度比较低,焊接的质量取决与焊接的速度快慢与稳定性。以往的电气控制装置主要采用继电器、接触器、或电子元器件来实现,由连接导线将这些元器件按照一定的工作程序组合在一起,以完成一定的控制功能,称为接线程序控制。接线程序控制的电气装置体积大、生产周期长、费工费时、接线复杂、故障率高,可靠性差、需要经常定时进行检修维护。控制功能略加变动,就需重新进行硬件组合、增减元器件改变接线。而PLC是利用计算机作为核心设备,用存储的程序控制代替的原来的接线程序控制,并且有较大的存储能力和功能很强的输入输出接口。这种系统不仅具有逻辑运算、定时、记数等功能,而且还能进行中断控制、智能控制、过程控制、远程控制。

3.2 新控制功能设计

(1)工作方式改变容易——选用PLC控制,通过修改程序或直接切换程序就可改变工作方式,无需拆线,参数修改可由操作工按生产需要操作触摸屏进行调整。

(2)维修效率高——选用PLC及带指示灯的继电器、电磁阀,设备检修时通过观察各器件的指示灯,就可判定故障的大致范围。

(3)防尘—电柜进气孔加装带滤网的进气风扇,使电柜内形成正压,这样外面的粉尘将无法进入柜内,另选用带防尘罩密封性好的继电器。

3.3 器件选择

(1)由于PLC控制有着继电器顺序控制无法比拟的优点,而三菱FX系列可编程序控制器在单机自动控制中具有领先地位,且在国内市场占有率很高,所以我们决定选用三菱FX2N-48MT型PLC为控制核心,用于对整个电气系统作控制。

(2)对于转盘定位、送丝检测、行程检查、控制部份,选用封闭性良好、耐油耐水、带指示灯、无触点电感型的接近开关,其型号为E2E—X18ME,感应范围

(3) 步进电机及驱动器,采用汉德堡公司的混合式步进电机,可用于计算步进电机与机械传送间的比例转换(步进驱动细分、减速比、大小齿轮比)其特点有输出转矩大,转速平稳。通过PLC对步进电机的速度控制,与送丝及焊机协同工作,使焊缝成型美观。

(4)本机气动电磁阀选用SMC的VF5000系列产品,经测量,DC24V线圈工作电流均在

(5)采用三菱人机界面GT-1000,便于存储调取不同加工参数,现采用人机的配方功能来实现客户的要求。

4 PLC电控系统实现

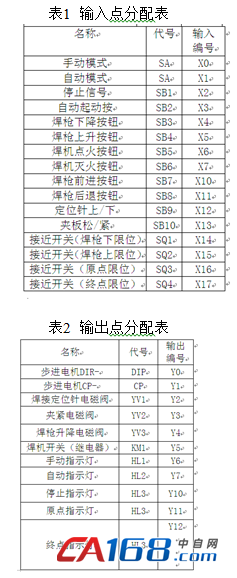

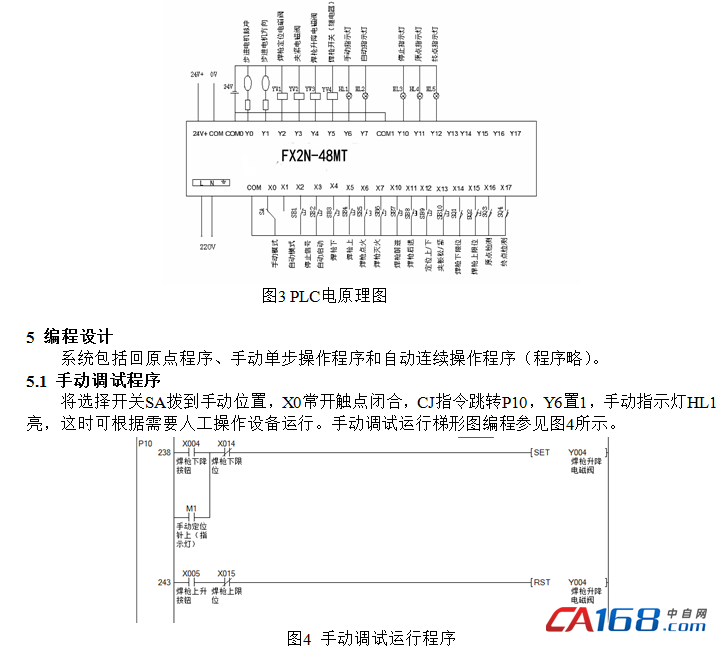

技术改造项目选用日本三菱FX2N系列小型PLC实现。其中,I/O接口变量定义分别参见表1、表2所示。PLC电原理图参见图3所示。

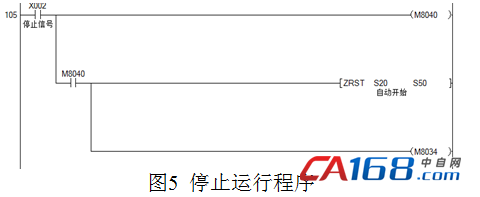

5.2 停止运行程序

当程序执行到某个状态指令时,急需停止,按下X002,当前状态仍能运行并执行输出,同时接通M8034输出被禁止,ZRST指令对程序中使用的所有状态继电器复位S20-S50.复位的目的是当需要重新运行时,能从最初的状态开始运行。停止运行梯形图编程参见图5所示。

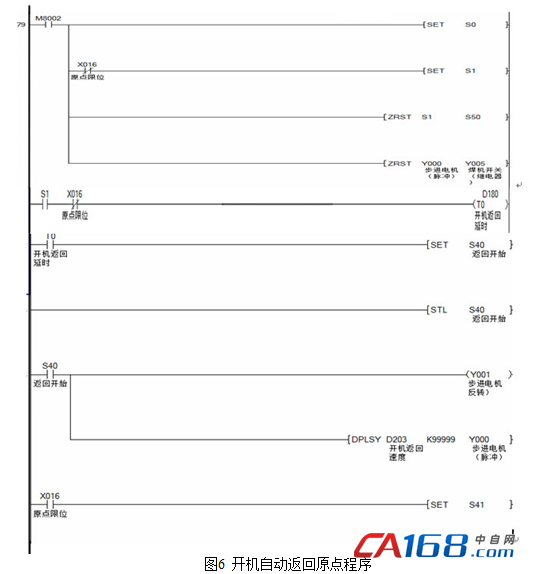

5.3 开机自动返回原点程序

开机后M8002置位S0,S1。进入步进指令,X16原点常闭,没到原点时,T0得电延时,跳入脉冲驱动指令,同时反转Y1得电,电机反转开始。返回到原点时,进入下个状态,定位针,夹板相继复位松开。T4闭合,返回S1,原点X16常开,检查到电机在原点,不用再执行返回程序。开机自动返回原点梯形图编程参见图6所示。

5.4 其他程序模块简述

(1)自动运行程序:将选择开关SA拨到自动位置,X1常开触点闭合。开机后M8002置位S0,按下X003按钮,S20置位步进开始,其步进顺序是:夹紧电磁阀→定位针得电→焊枪下降→焊机点火→电机前进终点后→电机停止→焊枪灭火→焊枪上升→电机返回。

(2)电机运行终点,终点检查到,X17常闭,指令跳转,电机停止。

(3)步进执行到焊机熄火,焊枪上升后,X15上限常闭,S1得电,跳回到电机返回程序,执行返回。

5.5 触摸屏画面简述

人机界面设计开机进入显示设备名称页面,点击进入“画面选择”页面,可以通过触摸屏设置运行画面、手动画面和参数设置,其中参数设置又可以设置行走距离、行走速度、缓冲时间等。

6 结束语

采用PLC改造直缝自动焊接机,焊接效率高,操作者无需懂得焊接技术也可以焊接出完美焊缝,焊接质量高,且焊接质量稳定,不受人工情绪和技术影响产品质量。使用简单,性能可靠,焊接成型美观。所有操作由PLC控制,触摸屏可以设置焊机相关数据并可以保存在系统中,下次再焊同型号的产品时只需调用电脑中的数据,无需再次输入,极大的提高生产效率和焊接质量,降低劳动成本,为企业创造了较好的经济效益。

参考文献

[1]日本三菱电气有限公.FX2N-48MT可编程控制器使用手册,2011.

[2]日本三菱电气有限公司.三菱人机界面GT-1000使用手册,2011.

[3]廖常初.PLC编程及应用.北京:机械工业出版社,2002 .9.

[4]张万忠,孙晋.可编程序控制器入门与应用实例.北京:中国电力出版社,2005.

[5]钟肇新,范建东,冯太合.可编程序控制器原理及应用.广州:华南理工大学出版,2008.2.

[6]吕卫阳.PLC工程应用实例解析[M].北京:中国电力出版社,2007.

作者简介

李新平 (1962—) 男 工学学士 高级教师 研究方向:电气控制技术及plc应用研究和教学

共0条 [查看全部] 网友评论