Abstract: The fully automatic production line designed in this paper mainly includes: quantitative packing machine, bagging machine, bag-back machine, sealing system, weight checking machine, sorting machine, palletizer and so on. Mitsubishi PLC through the entire automated production line workflow control, the work of the process appears insufficient supply, failure, not timely for the bag or the stack is not timely, etc., issued a sound and light alarm. The automation equipment has reliable operation, simple operation and easy maintenance.

Key words: Mitsubishi PLC Palletizing Automatic production line

【中图分类号】TM933.47 【文献标识码】B 文章编号1606-5123(2017)11-0000-00

1 引言

随着科技的快速发展,对生产力水平的要求也不断的提高,人们也渐渐的对降低劳动强度和改善工作的环境重视起来。自动包装码垛生产线是一体化的高科技产品,可适用于粮食、化工、医药和食品等行业。它可对块状物料(如化肥、粮食等)、粒、粉的称重、供袋、装袋、封袋、倒袋整形、重量复检、批号打印、和码垛输送等作业实现全自动化。通过PLC可编控制器,对整个生产线的流程过程进行全自动控制。包装码垛自动生产线简单地描述,它是由码垛机械和包装机械组成的,其中的最主要部分是包装机械,码垛机械则是后期从包装生产线上分离出来而发展起来的[1]。

2 系统组成

2.1 工艺流程

自动包装码垛生产线可分为包装和码垛两大部分。包装部分主要由:电子称重机、自动供袋机、装袋机等组成。码垛部分主要由:转位输送机、编组机、推袋压袋、托盘仓和输送系统组成。

2.2 系统组成

(1)电子称重机:电子称重机作为是包装机的起始部机,主要作用是完成物料的定值称重和投料等工作。

(2)自动供袋机:自动供袋机主要是由吸袋器、供袋器、袋子传送器、取袋器、接袋器等部分组成。包装自动供袋机的工作是通过供袋机械自动完成的,工作人员只需将袋子按要求放到上袋机的备用仓中即可。

(3)自动装袋机:自动装袋机主要由取袋开袋夹送装置、过渡料斗、翻门缩口装置等组成。过渡料斗是称重机与装袋机之间相联接的过渡部分,它可存储物料,大大提高了称重机的称重速度,极大的减小了物料的落差,同时也降低了粉尘的产生量,保证了物料可顺利地导入到装袋机内并防止了装袋机的振动传递到称重机上,对称重机产生影响。

(4)转位输送机:主要用于对送来的料袋进行方位的变换。

(5)编组机:编组机是将转位输送机传输来的料袋按要求完成3-2编组和2-3编组,即垛型的每层为三袋横、二袋竖或二袋竖、三袋横交替进行[2]。

(6)推袋压袋机:推袋压袋机将编好号的料袋推到缓冲区,并为分层码垛时进行整形压平,然后再推到分层机,分层机将料袋传输到升降机上的托盘上,从而完成了一层料袋的码垛。

(7)托盘仓:是用于存储一定量托盘,并自动完成托盘的输送过。

3 控制系统实现

由于包装自动生产线的控制信号都为开关量,而目目前PLC具有运行速度高、结构小巧、可靠性高和通用性好等特点,且非常适合恶劣环境(高温、粉尘等)下工业现场的控制。由于本自动包装码垛生产线的动作流程比较复杂,I/O点数也较多,因此选用三菱公司的FX系列PLC作为主控制部件。

3.1 PLC控制系统硬件设计

PLC控制系统作为整个生产线的核心部分,而在包装生产线中,设备动作多,运动比较复杂,因此需要控制系统具有良好的节能措施、较高的可靠性和较强的故障诊断能力,从而确保整个生产线的稳定运行。由于包装生产线中的大多控制为开关量控制,动作关系比较复杂,I/0点数也比较多,因此本文选用了三菱公司的FX2N系列PLC。该PLC为模块式的结构,可根据控制系统的需求进行灵活地组合以达到最佳的配置[3]。

(1)系统硬件配置:系统硬件配置包含FX2N基本控制单元、FX2N的IO扩展单元、控制元件(交流接触器、电磁阀、变频器等)、检测元件(真空开关、接近开关、光电开关等)、人机操作界面(按钮、指示灯等)和执行元件(气缸和电机等)。

(2)FX2N系列PLC包含电源、CPU、程序存储器和输入输出模块组成的单元型的可编程控制器。其主机称作为基本单元,主机备有可进行扩充的输入输出点数的扩展单元和扩展的I/0模块,另外,还可以根据需求连接一些特殊的扩展设备,进行特殊的控制。

(3)在进行FX2N系列选型时,应考虑如下问题:输入输出点数的总量应控制在256点以内,其中输出点数和输入点数的单量均不可超过184点;供电电源DC24V和DC5V电源容量,扩展单元和基本单元内部应装有电源,可对扩展的模块提供DC24V电源,对与一些特殊的模块提供DC5V电源,因此特殊模块和扩展模块的总耗电量应控制在扩展单元和基本单元的电源范围内;对于FX2N系列PLC外接的模块总数量,最多不能超过8个。

3.2 I/O变量定义

输入和输出序号的编号问题,FX2N系列PLC规则如下:

(1)(X)输入开关量单元、(Y)输出开关量单元的序号是从基本单元地址开始,按连接的顺序分配一个八进制值。

(2)特殊的扩展设备可使用PLC的FROM和T0指令来进行数据信息的交换,但输入和输出继电器不占位号。

3.3 控制系统电气原理图

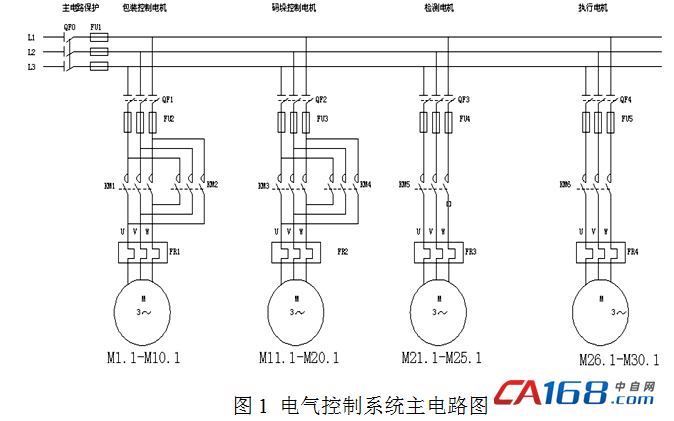

控制系统的供电电源采用三相四线制进行供电。供电电源的电压等级为AC380±5%,50Hz。电源经过总的断路器QF0为整机设备供电。其中QFl为包装部分的电机M1.1~M10.1进行供电,QF2为码垛部分的电机M11.1~M20.1进行供电,QF3为检测部分的电机M21.1~M25.1进行供电,QF4为打印机、重量复检和全检的执行电机M26.1~M30.1进行供电。直接控制电机的主回路包括热继电器和交流接触器,制动电机还包含了制动单元的辅助回路。所以设备的接地保护与控制系统的接地保护网相联。电气控制系统的主电路图参见图1所示。

4 控制系统软件设计

4.1 功能设计

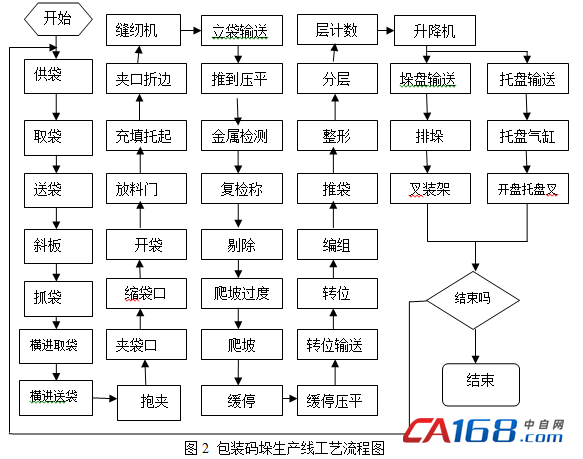

自动包装码垛生产线可完成自动称重、取袋、供袋、装袋、输送、缝口、金属检测、码垛及重量检测等功能。包装码垛自动生产线的机械部分主要包括包装单元、自动称重单元、码垛单元和输送检测单元。

4.2 工艺自动化流程

(1)当物料自储料斗进入到包装秤的自动给料装置后,通过粗略、细致给料,实现粗和细两级加料流程。当秤上的物料重量到达最终的设定值后,称重的终端将向控制系统发出停止加料信号,待飞料全部落入到秤斗上以后此次的称过程结束,此时包装秤将等待装袋机的投料包装信号。

(2)当自动装袋机完成上袋以后,会发出信号,称重箱将打开卸料的翻门,开始向包装袋内投料,卸料后称重箱将自动关闭翻门,装袋机将张开夹袋器,包装袋将通过夹口的整形机和立袋的输送机进入到自动折边机上,包装袋经过折叠边后,进入到缝口机上,当缝口机旁边的光电开关检测到包装袋以后,缝纫机将开始工作,对包装袋进行缝合,当包装袋离开缝纫机以后,缝纫机将停止工作,并自动的切断缝合的线。

(3)包装袋再经倒袋整形机整形后进入到金属检测机和重量复检机中,若检测到不合格,在包装袋通过自动捡选机后将被自动剔除,合格的包装袋将顺利通过自动捡选机,再经过喷墨打印机、缓停机和过渡输送机等设备后,将包装袋自动输送到码垛单元上,由转位机根据码垛工艺的要求将料袋依次按“袋横-2袋竖” 和“2袋竖-3袋横”的循环做转位动作。按照此流程包装袋将以2袋直或3袋横的形式进入到编组机上,最后由码垛机将包装袋堆码到托盘上,以码8层为一垛。

(4)码垛完成后,垛盘输送机将其自动输送出码垛区,并将其停放在叉车区域的垛盘输送机上。码垛机所用的托盘由托盘储存仓和托盘输送机根据PLC程序自动进行提供[4~5]。包装码垛自动生产线的工艺流程参见图2所示。

5 结束语

自动包装码垛生产线包含了电控、机械和气动等控制系统,虽然设备结构比较复杂,但操作却十分简单。整条生产线上设置了多个可操作盘和触摸屏,并可进行自动和手动操作的选择切换,在进行手动操作时可对某单元的一部机器或动作进行控制操作。操作盘面上均有状态显示窗口和故障窗口,以便操作人员及时了解所有设备的运行状态。

参考文献

[1]李春.传感器在包装码垛系统中分析与应用[J].电工技术杂志,2004,(3):14-36.

[2] HG/T 20663-1999,化工粉粒产品计量、包装及码垛系统设计规定[S].北京:全国化工工程建设标准编辑中心,2000.

[3]王永华.现代电气及可编程控制技术[M].哈尔滨:哈尔滨工程大学出社,2005.

[4]罗超.包装码垛系统的设计[J].装备制造技术,2004,(3):32-57.

[5]赵辉.基于plc的包装码垛控制系统设计[J].电气自动化博览,2004,(4):13-41.

作者简介

蔡明学 男 工学学士 工程师 研究方向:工业自动化工程领域

共0条 [查看全部] 网友评论