Abstract: This paper introduces the necessity of integrated energy-saving reform of 200MW thermal power unit for feed water pump and the working principle of MV VFD for feed water pump. In view of the high energy consumption of the existing pump equipment in this plant, this paper presents a modification plan. Pre-pump on the pump whether the transformation of the technical feasibility studies, ruled out fears when VFD runs, appears the pump cavitation in the low load stage of feed water pump. The integrated energy-saving retrofit program of water supply pump was carried out a detailed comparative analysis from the aspects of economy, feasibility and effect after the retrofit, summarized the advantages of the retrofit operation, reduced the electricity consumption rate of the general factory by 0.41%, characterized by safe and stable, easy operation and efficiency significant, etc features.

Key word: MV VFD; Booster pump; Cavitation; Integrated plant electricity rate

【中图分类号】TN773 【文献标识码】B 【文章编号】1561-0330(2017)12-0000-00

1 引言

随着国民经济稳步持续发展,资源和环境所面临的压力越来越大,国家出台了《煤电节能减排升级与改造行动计划》等系列节能减排法律法规,严厉的节能减排政策迫使火电企业加大节能技术改造。面对经济发展新常态下电力行业的发展现状和高度竞争的市场环境,火电企业必须节约能耗,以增强市场竞争力,谋求自身的生存发展。

徐矿集团新疆阿克苏热电公司2×200MW热电联产机组,位于新疆阿克苏市,两台机组于2011底建成投产发电,给水泵采用液力耦合器调节技术,耗电量占综合厂用电量的21.7%-23.1%,给水泵的耗电占各辅机设备之首。

目前,国内在运火电机组配置给水泵有汽泵、液力耦合器、电泵、变频调节等多种方式。结合国内火电机组已完成节能改造的给水泵运行效能情况,高压变频技术以具备精准电压调节、启动性能好等诸多优势,尤其在节能方面,得到广泛的认可。多年来,高压变频调节技术在市场的应用日趋成熟,本文针对阿克苏热电公司在创新采用给水泵高压变频器“一拖二”模式、液力耦合器外接辅助润滑油系统进行改造的研究和应用予以介绍,并对比分析改造前后的节电效果,以供参考。

2 给水泵变频改造的论证

2.1 变频器的工作原理

把电压和频率固定不变的交流电变换为电压和频率都可变的交流电的装置称作“变频器”,变频器首先要把三相或单相交流电变换为直流电,然后再把直流电变换为三相或单相交流电,变频器同时改变输出频率与电压,也就是说改变了电机运行曲线,使电机运行曲线平行下移。因此变频器可以使电机以较小的启动电流,获得较大的启动转矩,即变频器可以启动重载负荷。变频器具有调压、调频、稳压、调速等基本功能,内部结构复杂但使用简单,广泛的应用到各个工业领域。

高压变频调速通过改变定子电动机的频率实现调速。

![]()

式中n为转速,f为频率,P为极对数,s为转差率。磁极对数、转差率不变时,转速和电源频率成正比。连续地改变电源频率,就可以平滑地调节电动机的转速。高压变频器可实现恒转矩,无级调速,调速范围大,可以为0~100%。在额定调速范围内具有较高的效率(大于96%),具有电机软起动功能,解决了起动冲击问题。

电厂变频调速节能技术能够通过改变电机工作电源的频率和幅值的方式,进而改变电机的运转速度,使输出功率随着负荷的变化而变化,实现对交流异步电机的软启动、变频调速、提高运转精度、改变功率因数、过流、过压、过载保护等功能,同时可实现低负荷运转时节省电能的目的。

2.2 给水前置泵同轴运行的可行论证

根据电厂给水泵运行情况分析,850r/min时对应的给水泵转速为3180r/min,流量大概为170m³/h,对应的负荷90MW左右。而机组一般最低运行负荷为100MW,对应的转速大约为3500r/min。所以在保证最低转速的要求下,能满足电厂最低发电负荷要求并能满足给水泵的最小汽蚀余量,此方式是可行的。

目前,电厂在用的给水泵汽蚀余量在额定工况下为61.7m,在50%负荷下必需汽蚀余量为54.4m,此时流量由758.4m3/h变为636.7m3/h,前置泵的扬程为93m。如果仅根据相似定律来进行计算(流量比与转速比一致,压力比与转速比的平方一致:Q2/Q1 = n2/n1;H2/H1 = (n2/n1)2;P2/P1= (n2/n1)3),转速变为原来的83%,则前置泵的扬程由93m变为64.7m,满足超出给水泵汽蚀余量为54.4m要求。

当补水量进一步减少,运行在330t/h(基本在电厂负荷较低水平)此时转速由5195r/min下降到3268r/min,水泵的负荷为23%,如果仅根据相似定律来进行计算,此时前置泵的压力下降到36.3m,而此时给水泵的允许的汽蚀余量是随着流量的减小而减小的,所需的水泵汽蚀余量为38m左右,此时处于水泵汽蚀的临界状态。

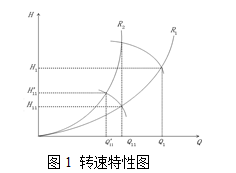

但实际水泵中的运行的工况点除了和水泵本身相关外,还和水泵所处的管路密切相关。从图1中可以看出,当转速由n1下降到n2时,在上述理论计算中,流量应由Q1下降到Q11,(扬程由H降为H1)但在实际运行中,汽包水位较高,整个管路中有较大的阻力,扬程只能由H降为H11’,相对于变转速后的系统来说,管阻由R1增加到R2(幅度较小),流量应由Q1下降到Q11’。而对于前置泵来说,流量比与转速比是一致的。变转速后的流量由Q1下降到Q11,此时的Q11> Q11’。即是前置泵的流量在变转速后的瞬时是超过给水泵的,这就会使得给水泵的进口处的压力(前置泵的出口压力,即扬程)要高于理论计算值36.3m,可满足水泵必需汽蚀余量38m。

在变转速过程中的给水泵流量及前置泵的扬程可描述为:

其物理原理是:只要前置泵的流量始终大于主泵流量,前置泵和主给水泵之间的管道中就不可能出现“脱流”现象,也就不可能产生汽蚀。至于压力,在降速初期,由于主泵流量减少的更多些,所以压力会比工频运行时有所升高,以后随着转速的降低而降低。总之,只要前置泵的流量始终大于主给水泵流量,前置泵和主给水泵之间的管道中就不可能出现“脱流”现象,没有产生严重汽蚀问题的可能。理论研究和现场试验都已经证明了这一点。以上分析对于单泵运行模式(200MW机组设计2台100%的泵,1用1备)是科学合理的。

当给水泵调速运行时其允许的汽蚀裕量是随着流量的减小而减小的,前置泵是允许调速运行的。其关键是2泵在同时调速运行时,哪一个的流量减小得更多些。如果主给水泵的流量比前置泵的流量减小得更快些的话,就基本不用担心给水泵组在调速运行时主泵汽蚀的问题了。主给水泵由于静扬程(汽包压力)的存在,并且占到其额定扬程的比例还很大,所以在泵组调速运行时,主给水泵流量的减小与转速的降低是不成比例的,而是流量比恒大于转速比。而前置泵流量的减小基本上与转速的一次方成正比,所以主给水泵流量的减小要比前置泵来得更快些,这样就会使前置泵和主给水泵之间的管道中的压力增加,最终当前置泵的流量降低到给水泵流量的数值时,前置泵出口压力不再增加,泵组在调速运行时的汽蚀问题基本不会发生。

2.3 给水泵汽蚀分析

对给水泵前置水泵不做任何处理的方案中,当电机的转速处于较低水平的时候产生了汽蚀的问题,先对这一问题做一分析说明。

从目前公开的资料和现场反馈中发生汽蚀的改造基本上都发生在给水泵双泵并列运行时(300MW及以上机组设计3台50%的泵,2用1备情况)。由于并联同时运行的主给水泵的总流量与前置泵的总流量相同,在运行时由于给水泵所在管道结构和阻力系数不同,会导致并列运行的两台主给水泵的流量并不相同,发生所谓的“抢水”现象。在高转速运行时,总流量较大,两给水泵中的流量差别比例不大,流量的差别不是很明显;但当转速降低到一定程度以后,总流量较小,其流量的差别将越来越明显。那么主泵流量较大的那一台泵所需的汽蚀余量就较大,会大于前置泵所提供的压力,从而发生汽蚀。

可以采取的补救措施是:2台泵不要以同一转速运行,而是各自以出口流量作为过程变量闭环控制其转速,使得两台泵的出口流量基本相同,以避免“抢水”现象的发生。即使是这样,也只是在一定程度上(或一定的转速范围内)避免了汽蚀的发生,不能从根本上防止汽蚀。因为采用这种控制方式时,虽然可以控制出口流量基本一致(也是有一定难度的),但是原来在等速运行时流量较大的那一台泵的转速就会降低,导致前置泵的流量相应的下降,当2台泵的转速差别大到一定程度时,其前置泵的流量就会小于主泵流量,同样会发生汽蚀。只是会比2台泵等速运行时发生得稍迟而已。

3 给水泵的改造方案

3.1 给水泵运行方式概况

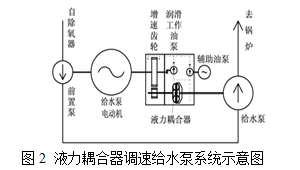

一台机组配置100%容量的电动给水泵2台,1台运行,1台备用,通过液力耦合器调节给水泵转速控制给水流量。给水泵运行方式为一用一备。锅炉应用的液耦调速给水泵组包括给水泵、液耦工作油泵、润滑油泵,由耦合器输入轴同轴驱动,给水泵通过液力耦合器滑差调速,而工作油油泵、润滑油油泵与给水泵电动机同步恒速转动,如图2所示。

3.2 给水泵设备技术参数

给水泵和前置泵参数如表1所示。

表1 给水泵和前置泵参数

|

编号 |

项目 |

单位 |

给水泵 |

前置泵 |

|

1 |

型号 |

|

HPTmk-200-320-5S |

BQ03.10 |

|

2 |

入口压力 |

MPa |

1.8 |

1.0 |

|

3 |

出口压力 |

MPa |

18 |

1.8 |

|

4 |

入口流量 |

t/h |

758.4 |

|

|

5 |

出口流量 |

t/h |

725 |

|

|

6 |

抽头流量 |

t/h |

33.4 |

|

|

7 |

中间抽头压力 |

MPa |

7.52 |

|

|

8 |

进口温度 |

℃ |

170 |

|

|

9 |

给水密度 |

kg/m3 |

897.3 |

|

|

10 |

扬程 |

m |

1656 |

93 |

|

11 |

转速 |

r/min |

5195 |

1493 |

|

12 |

汽蚀余量 |

m |

61.7 |

|

|

13 |

效率 |

% |

83.8 |

|

|

14 |

轴功率 |

kW |

3658 |

218 |

|

15 |

生产厂家 |

北京电力设备总厂 |

||

给水泵液力耦合器参数如表2所示。

表2给水泵液力耦合器参数

|

型号 |

YOCQ-X51 |

额定传输功率 |

5100kW |

|

输入转速 |

1493 r/min |

输出转速 |

5550 r/min |

|

生产厂家 |

北京电力设备总厂 |

||

表2 给水泵液力耦合器参数

给水泵电机参数如表3所示。

表3 给水泵电机参数

|

型号 |

YKS800-4 |

功率 |

5000kW |

|

功率因数 |

0.91 |

电压 |

6000V |

|

电流 |

544 A |

绝缘等级 |

F |

|

转速 |

1493r/min |

||

|

生产厂家 |

上海电气上海电机厂有限公司 |

||

(未完,接下期)

共0条 [查看全部] 网友评论