3.3.1 厂用电接线

坑口电厂以500kV一级电压接入系统, 500kV 出线2回,至通辽500kV变电所。500kV厂内配电装置采用一台半断路器接线,一期建设2个完整串和1个半串(2台断路器)。发电机采用发电机-变压器组单元接线方式,发电机出口不设置断路器。

每台机组设2台三绕组高压厂用工作变压器,由发电机出口引接;每台机组设置2段10kV高压厂用工作母线段和2段6kV高压厂用工作母线段。并设2段6kV公用母线段。两台机组设2台三绕组高压厂用起动/备用变压器,其电源引接厂内500kV配电装置。

厂用电系统采用10kV、 6kV和0.38/0.22kV三级电压。单元机组低压厂用变压器和容量大于等于2000kW的电动机负荷由10kV 供电;其余的低压厂用变压器和容量大于等于200kW的电动机负荷由6kV 供电;容量小于200kW的电动机、照明和检修等低电压负荷由0.38kV或0.38/0.22kV供电。

3.3.2 电动给水泵设置及接线

坑口电厂为直接空冷机组,每台机组设有3台11000kW的电动给水泵,2台运行1台备用。电动给水泵分别从本机组的两台高厂变的10kV分支引接,其中备用电动给水泵跨接于两台高厂变的10kV工作母线,实现对备用电动给水泵的双电源供电方式。

3.3.3 电动给水泵变频改造接线

考虑到每台机组2台电动给水泵长期连续运行,备用给水泵运行时间较少,因此,本次改造仅将2台工作给水泵增加变频器拖动,每台电动给水泵配置一台变频器,采用一拖一带旁路的接线方案。改造后,电动给水泵接线位置不变,需要将原有10kV开关柜内接线进行修改。

3.3.4 新增电缆及敷设

电缆通道采用电缆沟和架空电缆桥架相结合的方式,在电缆沟中也使用电缆桥架。本次改造工程新增负荷主要集中在新建变频器室内,电缆分别从2号机组原高压给水泵电源柜、汽机MCC引出后通过新建的电缆路径至新建变频器室内,再经过室内新建桥架和埋管至负荷处。电缆选用C级阻燃电缆,交联聚乙烯绝缘聚乙烯护套电缆。电缆进入各建筑物,开关柜、配电盘及控制屏的电缆孔洞,电缆竖井采用防火堵料进行封堵。同时在电缆通道的适当位置设置防火墙和阻燃槽盒。需要防干扰的控制、继电保护、计算机用电缆选用屏蔽电缆。

3.3.5 二次线、继电保护及自动装置

电动机回路采用微机型控保装置,保护设备设置在相应开关柜中,原则使用原有开关柜中保护装置。本次改造工程电动给水泵为11000kW的电动机,在差动保护方面有以下两个方案:

(1)只做工频差动保护,即在变频运行时电动机不配差动保护,电动机由变频器带有的保护功能保护。在电动机工频运行时,电动机有差动保护,差动保护配置方案为电动机中性点CT和10kV开关柜CT做差动保护。10kV开关柜侧CT和电动机中性点侧CT原则利用原有CT。

(2)变频及工频运行时均做差动,即无论电动机运行在变频模式和工频模式下,都配置差动保护。该方案须在变频器旁路柜中设置3个用于差动保护的电流互感器。电流互感器的二次电流为1A,准确级为5P20。差动保护用CT的技术特性应与电动机中性点侧CT及10kV开关柜中CT保持一致。10kV开关柜侧CT和电动机中性点侧CT原则利用原有CT。

为保证大功率电动机的安全性,此项目采用方案(2)即是对电动机变频运行和工频运行时均投入差动保护。

3.3.6 热控改造

本次改造工程新增变频器报警、信号等纳入机组DCS。坑口电厂2号机组DCS系统采用北京ABB贝利公司生产的Symphony系统,其控制软件采用面向用户的图形语言,工程工具系统采用Composer专业控制软件。

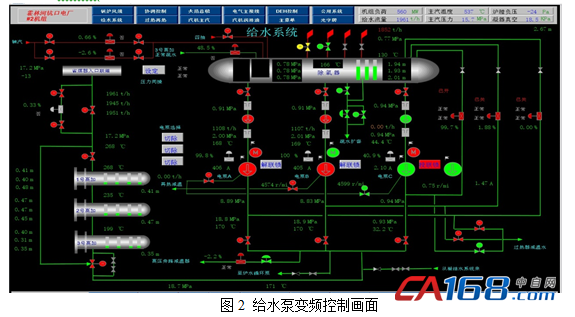

考虑该项目采用的是保留液力耦合器工频调速功能上新增高压变频调速功能,那么便会存在以下几种运行工况,如图2所示。

(1)A泵变频运行,B泵变频运行;

(2)A泵(B泵)单独变频运行(低负荷段);

(3)A泵(B泵)变频运行,C泵工频运行(当其中一台变频器退出运行时,A泵和B泵作为变频运行泵);

(4)C泵始终作为工频泵用运行泵。

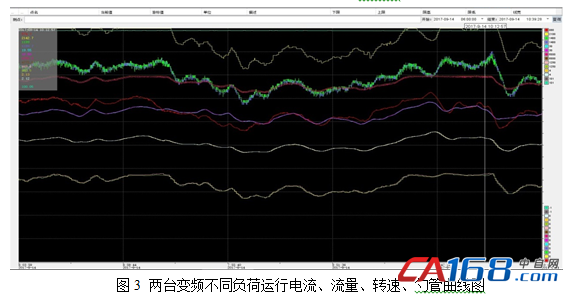

根据现场因素,控制策略采用变频器直接控制水位的控制方式,该种运行方式是变频改造最节能的运行方式,如如图3所示,给水系统变频改造的控制策略如下:

(1)满足润滑油的压力要求,当转速降低时主油泵的出力降低,联启辅助油泵;

(2)采用单台变频泵启动时,在控制死区以内的情况下采用我厂原有逻辑控制给水系统;

(3)采用单台变频泵启动时,当第一台达到最大出力时,启动第二台变频泵,更改降低满负荷变频泵出力和启动第二台变频泵的逻辑,解决变频死区影响对系统的冲击;

(4)采用两台变频启动机组时,则在变频死区以内采用我厂原有的控制逻辑,当变频泵可以调节给水系统时切换到新控制逻辑及参数;

(5)当负荷下降时,按上述相反的方式进行控制;

(6)当一台变频泵跳闸时,工频泵联起,采用手动并泵方式。具体控制方式:运行中变频泵切除自动至手动方式,同时加变频至50Hz,同时勺管开度按机组负荷与勺管开度经验值给定(根据机组当时负荷确定勺管开度),到位后自动投自动。此时应考虑勺管控制速率、变频控制速率按最大允许安全速率控制,避免变频升速太快变频过流闭锁问题。同时勺管减的速率稍慢于变频,但需按实际试验值调整;工频启动泵由备用40%位置,由运行人员手动调整,直至与原变频泵同步后手动并泵,以后控制与原两台给水泵勺管运行方式相同;

(7)当一台变频泵的变频器故障,较长时间无法变频运行,增加一工一变调节变频器调节给水方式的逻辑,能够快速的自动切换,不引起较大的扰动;

(8)参考前面1、2两点重新整定最小流量阀的动作值;

(9)当负荷较低时,将一台变频泵停下单由另一台变频泵来调节时,自动调整工况并切换控制策略,停止一台变频泵、并提高另一台变频泵的出力;

(10)在正常运行方式下,更改RB不同运行方式及变频泵不同出力时的控制和保护逻辑。

3.4 变频器配套空水冷系统

从变频器出来的热风,经过通风管道排放到内有固定水凝管的散热器中,散热器中通过温度低于32℃的冷水,热风经过散热片后,将热量传递给冷水,变成冷风从散热片吹出,热量被循环冷却水带走,从而保证变频器控制室内的环境温度不高于40℃,如图4所示。

安装空冷器要求必须在密闭环境中。流入空冷器的水为循环水,为保护设备,要求循环水的PH值为中性,且无腐蚀损坏铜铁的杂质,进水的水压一般为0.25~0.3Mpa,进水温度≤32℃。

冷却器安装于变频装置室外,冷却介质采用工业循环水,过滤装置采用不锈钢材质(方便拆卸、清洗);变频器室预留一个进风口,冷却系统风道在A、B两处预留两个活动孔板,便于检修水冷装置风机时将风道拆开。同时冷却风机是冗余配置,在检修水冷装置风机时,变频器柜顶风机可满足系统要求。

空水冷散热特点:

(1)降温效果好,降低设备的运营成本,设备使用寿命长、故障率低、性能可靠;

(2)适用于现场比较脏,灰尘比较大的环境;

(3)通风、换气、防尘、降温集于一体。

3.5 建筑结构

2号机组新增2台10kV自动“一拖一”配置高压变频器,需要新增变频器配电间一个,布置在A前空冷岛下,新增变频器采用空水冷冷却方式。新建变频器室为单层,尺寸为:长×宽×高=22米×12米×4.5米;上述建筑物围护墙体采用混凝土砌块,窗采用塑钢窗,门采用钢质保温门,屋面采用挤塑苯板保温,SBS防水卷材防水。

4 电动给水泵节能改造可靠性分析

电动给水泵作为燃煤机组最重要的辅机,其运行的安全性、可靠性直接关系到机组运行的安全。对此,在对其实施变频改造时,从多方面考虑及论证以保证其改造后在机组安全稳定运行的前提下实现变频调速节能,具体如下:

4.1 配套变频器的选型

此次600MW发电机组电动给水泵变频节能改造项目,电动给水泵配套电动机额定功率为11000kW/10kV,国内针对超大容量高压大功率变频器主要采用为进口空水冷高压大功率变频器及进口纯水冷高压大功率变频器两种,变频器代表性品牌为日立、西门子和ABB,其对比分析如表6所示。

表6 空水冷变频器与水冷变频器的对比

|

项目 |

空—水冷却变频器 |

水冷却变频器 |

|

冷却水要求温度/℃ |

3--32 |

3--32 |

|

冷却水量/m³/h |

85-90 |

240 |

|

总体设备投资 |

600-700万/套(含空水冷设备) |

约1000万/套(含水冷设备) |

|

对水质的要求 |

一般PH值为7的工业水(如电厂循环水) |

去离子水 |

|

安全可靠性 |

在空水冷装置出现故障时,还能通过自身强制风冷散热维持设备运行;冷却水循环与设备高压运行完全独立,当空水冷装置出现漏水时不会造成设备的损坏,安全可靠性高 |

水冷装置出现故障时,会导致柜内温度急剧升高;水冷变频器的循环水系统处于变频器设备内,循环路径要经过功率单元内部,所以当管路密闭性出现问题,导致漏水时,会造成设备的损坏 |

|

冷却效果 |

按照变频器最大发热量设计,满足变频器安全运行要求 |

按照变频器最大发热量设计,满足变频器安全运行要求 |

|

设备体积 |

设备体积大 |

设备体积较小 |

|

运行维护 |

维护简单方便,并且不用考虑冷却水的使用年限问题,运营成本低 |

在去离子水达到使用年限,需要对其进行更换,水冷变频器运营成本高 |

综上所述,鉴于东方日立(成都)电控设备有限公司在国内600-1000MW机组引风机变频改造项目、冶金行业450m2烧结主抽风机变频改造项目及类似液力耦合器调速型给水泵变频改造项目等多个超大功率空水冷变频器成熟、安全、可靠的成功应用案例,综合考虑项目的安全性、可靠性及经济性,选用日立DHVECTOL-HFP8000系列高可靠性空水冷高压大功率变频器。同时针对高压大功率变频配套的干式移相变压器也提出以下技术要求以保持其运行的可靠性及安全性:

(1)配置的两台干式移相变压器针对该项目均对其电气绝缘进行加强处理;

(2)每台干式移相变压器柜顶、柜底均配置散热风机以保证其良好的散热;

(3)每台干式移相变压器均配置温度巡检仪并将其温度传送至DCS进行实时监控。

4.2 给水泵变频运行方式

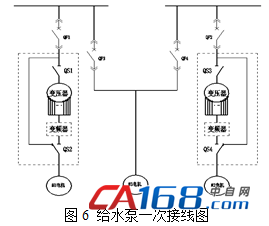

该项目给水泵组配置为3台50%容量的给水泵,正常情况下采用两运一备的运行模式,为确保机组的安全运行,采用A泵、B泵进行变频一拖一改造,C泵始终作为工频备用泵,一次回路图如图6所示:

变频改造后,正常情况下A泵、B泵变频调速运行,在A泵(B泵)变频器退出运行时,联启备用泵B泵以保证汽包水位,保证机组的正常连续运行。

同时由于该项目采用多功能液力耦合器变频改造方案即是在保留原有工频勺管调节方式的基础上新增变频调速功能。液力耦合器具备变频调节和工频勺管调节两种功能:当给水泵变频调速运行时,液力耦合器充当增速齿轮箱输出功能,通过变频器实现给水泵转速调节;当变频器退出运行时,液力耦合器可以通过勺管调节机构实现给水泵转速调节,并且两种运行方式可进行相互切换互为备用。即使变频运行泵A泵(B泵)退出变频运行联启工频备用泵C泵后,机组采用A泵(B泵)变频运行,备用泵C泵工频运行的“一工一变”运行模式保证汽包水位及机组的正常连续运行,同时A泵(B泵)切换至工频备用泵状态以保证给水泵组始终有工频备用泵。

该项目采用的多功能液力耦合器变频改造方案,此方案对液力耦合器的改动最小,不存在对现有液力耦合器的开缸改造处理,最大限度的保留了液力耦合器的完整性,减少故障点,保证给水泵组可靠性。

4.3 变频器运行环境的保证

给水泵进行变频改造是在原有给水泵系统上新增加高压变频设备,所以对原有系统而言,那么变频器运行的可靠性也直接关系到泵组安全、经济性运行,而高压大功率变频器作为复杂的电力电子设备,其运行环境的优良对其运行的安全性、可靠性有直接关系,对此,该项目从以下几方面进行设计:

(1)作为内蒙地区,环境干燥、风尘含量大,故高压大功率变频器必须采用密闭内循环方式,以保证其运行环境的干净;

(2)对于变频器散热,摒弃传统的空调散热方式,虽然采用空调散热制冷效果明显,但是该项目电动机额定功率达到11000kW,配套变频器发热量大所需空调数量多,同时由于空调的频繁启动、停止,运行1-2年后故障率高,无法保证变频器室的环境温度,极易造成变频器过热跳机;

(3)选用成熟、可靠的空水冷散热方案,通过循环水+集成散热器+大功率风机构成密闭循环系统对其变频器室进行制冷,同时增加备用空调以保证变频器的运行环境。

5 经济性分析

5.1 直接效益

(1)变频改造前,给水泵组工频运行数据如表7所示。

表7 坑口电厂2号汽轮机电动给水泵组改造前工频运行数据

|

名称 |

单位 |

50%THA |

75%THA |

100%THA |

|

试验机组功率 |

MW |

300 |

450 |

600 |

|

机组运行小时数 |

h |

1850 |

1675 |

2115 |

|

给水泵出水流量 |

t/h |

1174.27 |

772.01 |

1211.78 |

|

给水泵进水压力 |

MPa |

2.01 |

2.29 |

2.24 |

|

给水泵出水压力 |

MPa |

12.83 |

16.13 |

20.01 |

|

给水泵转速 |

r/min |

3917.20 |

3972.10 |

4801 |

|

给水泵电机电流 |

A |

398 |

377 |

526 |

|

给水泵电机功率 |

kW |

6595 |

6247 |

8716 |

(2)变频改造完成后,给水泵组运行数据如表8所示。

表8 坑口电厂2号汽轮机电动给水泵组改造后运行数据(单泵)

|

名称 |

单位 |

50%THA |

75%THA |

100%THA |

|

机组运行小时数 |

h |

1850 |

1675 |

2115 |

|

机组运行功率 |

MW |

313 |

453 |

601 |

|

给水泵出水流量 |

t/h |

1204.8 |

805 |

1284 |

|

给水泵进水压力 |

MPa |

1.41 |

1.63 |

2.11 |

|

给水泵出水压力 |

MPa |

13.65 |

16.43 |

19.64 |

|

给水泵转速 |

r/min |

3927.07 |

4045.2 |

4522.2 |

|

给水泵电机电流 |

A |

331 |

278 |

470 |

|

给水泵电机功率 |

kW |

5482 |

4606 |

7788 |

|

节电率 |

% |

16 |

26 |

10 |

|

节约电量 (技改后与技改前比较) |

kW∙h |

5497350 |

3925440 |

2059050 |

通过上述计算,电动机变频调速改造后与技改前比较,年节约电量为11481840kW∙h,上网电价按0.268元计,年收益为11481840kW∙h×0.268元≈307.71万元。厂用电率降低:11481840÷199125000≈0.57%。

5.2 间接效益

(1)速度控制范围宽,可在1%-100%之间进行调节;

(2)调节精度可达到±0.5%(100%速度时);

(3)整机效率97%,功率因数0.95以上;

(4)没有液力耦合器转速丢转现象及减少液力耦合器调节频率,延长使用寿命;

(5)软启动软停止,可延长电机使用寿命。

6 结束语

通过通辽霍林河坑口发电有限公司2号汽轮机组变频调速型液力耦合器电动给水泵的变频改造实践证明,采用以上变频改造方案对其现有600MW汽轮机组电动给水泵进行变频改造是成功的,保留现有液力耦合器,并通过对其进行技术改造,结合变频器技术既可以实现给水泵的调速功能达到节能效果,也可以实现工频运行,是600MW汽轮发电机组电动给水泵变频改造的最佳方案。运行实践证明节电效果明显,经济效益可观。

参考文献(略)

作者简介

秦英武 (1979-) 本科 助理工程师 研究方向:电气工程及其自动化

共0条 [查看全部] 网友评论