Abstract: With the deepening of economic globalization, how to realize the efficient, stable and low operating cost of automatic production is a problem that every industrial enterprise needs to solve. In 600 tons mixer in lai steel are introduced in this instrument control system upgrade in the scheme, equipment selection, PLC system hardware configuration, application software development, such as design of anti-interference measures implementation, upgrading for the similar project, building digital factory for reference.

Key words: Mixer; Inverter; Industrial control machine; Encoder; Server

【中图分类号】TN773 【文献标识码】B 【文章编号】1561-0330(2018)01-0000-00

1 引言

山钢股份莱芜分公司炼钢厂对1984年投用的600吨混铁炉仪电控制系统升级改造,经逐步完善于2017年8月正式投用,实现了三电信息共享智能化设计构想。

2 设备状况

(1)电控部分:倾翻机构采用两台绕线交流电机驱动,转子回路串电阻调速,由交流接触器分级切除,两台电机互为备用;接触器、抱闸、倾动角度定位动作由主令控制器等操作器件和显示器件组成,此外还有煤气助燃风机等其他辅助设备,共同完成生产工艺控制。

(2)仪控部分:采用DDZ-II型电动单元组合仪表的煤气压力、流量、炉温测量,带阀位反馈电动调节阀、动圈温度指示仪和圆图记录仪等设备,实现混铁炉使用介质测量和回路调节。

(3)存在问题:混铁炉在使用过程中,虽历经多次大修,因资金限制,对仪电设备从未进行彻底改造,电气上只象征更换部分电缆和老化元器件,仪表上虽逐步更换为DDZ-Ⅲ型数显以及无纸记录仪等智能设备,但仍处低水平,需定期调校,不能满足生产数据统计、远程计量和全自动控制要求。

(4)缺陷综述:由于接触器等设备频繁动作,长期处于高温和导电灰尘恶劣环境,受机械和电气寿命等因素影响导致:倾翻机构主令开关触点闭合调整非常麻烦,甚至用砂纸打磨;电机定子及转子滑环短路被烧、碳刷接触压力不足打火使滑环出现麻点;接触器触头弧光闪烁烧蚀、接触不良或粘连、弹簧压力不足、松动或脱落、动作时间过长或掉下困难;电磁机构铁芯接合面脏污、偏斜、短路片脱落有剩磁吸合时噪声过大或断开动作迟缓,甚至烧损线圈,造成各种事故频发,多次出现因铁水倾倒在地烧毁设备事故,且元器件更换频繁,更新换代快,备件消耗大,采购困难,互换性差,给设备检修和日常维护增加困难。

3 改造项目策划

鉴于混铁炉仪电设备不能满足计算机全数字监控、无法与其它自动化设备实现联网管控等现状,通过了解设备情况和对生产人员充分调研分析,决定对其进行动态升级改造,实现智能化控制。

改造本着保证生产安全,达到效益最大化,遵循需求设计、硬软件开发、集成测试、确认和试用、结束和正式投用等有序实现原则,经多方考察和充分论证,选用西门子PLC及相关设备可满足混铁炉对系统功能的控制要求等特点,既方便维护,又便于操作。

改造方案:将绕线电机更换为鼠笼电机,采用变频调速,变频器外加旁路切换回路,在原主令控制器同轴上增设总线型编码器,作为倾翻角度显示和软限位,所有设备动作、数据采集和显示全部由PLC完成操作监控,取消二次仪表,既节省电缆,又减少元器件,线路也得以简化。

4 自动控制系统组成

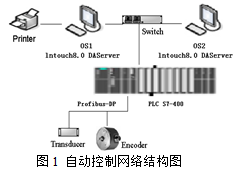

混铁炉自动控制以西门子S7-400 PLC、变频器为中心,外围编码器等辅助设备组成,PLC通过CPU内置现场总线Profibus-DP接口连接变频器和编码器,并与上位机联网实现自动控制,两台工控机一台为服务器,另一台为操作站并兼具工程师站功能,共同完成整个过程监控和系统软件开发设计,程序设计采用模块化编程,应用相关数据块组成具有特定功能整个监控系统,在系统运行过程中,工程师可在线调试和修改系统状态控制参数以及维护。其网络系统结构如图1所示。

5 自动控制系统功能

整个系统自动控制按PLC程序发出指令实现顺序逻辑控制、联动联锁控制以及信号传输、报警和数据采集,操作员站人机界面友好,采用Windows 7 SP1 Professional操作系统下中文版基于Simatic组态编程软件Step7 V5.5 SP2和具有多功能WinCC V7.3工业组态画面监控软件,通过Profibus-DP现场总线实现对现场设备过程监控、动态数据显示、参数设定、画面操作和系统复位,并具有过程信息归档、报警信息顺序显示、报表打印等功能,实时性和可靠性较强。

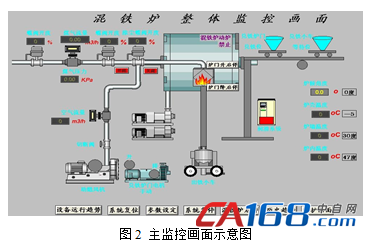

混铁炉PLC主要完成兑铁炉门升降、炉体倾翻、侧兑小车行走、助燃空气风机、煤气调节阀以及抱闸机构等控制,全监控系统显示加热煤气、空气流量和压力,炉内和炉体温度,电动调节阀位等20个测量点参数、声光报警等功能,其主画面如图2所示。

主画面除完成生产过程监控,还设有实时和历史趋势画面、维护画面、设备运行趋势画面、参数设定等切换子画面,分别对混铁炉实时数据采集各模拟量变化曲线、倾翻角度、超限、事故报警等显示和操作监控,此外助燃风机、除尘阀等辅助设备视整体实况,可分别手动或自动投入。

6 混铁炉操作流程

系统由炉前操作台和机旁操作箱手动、操作站画面自动二种操作模式,权限由选择开关决定。

主画面自动操作:操作员进入监控画面操作按钮窗体,左键单击功能按钮,其设备监控、实时和历史趋势,参数设定和反馈值、用户管理、系统复位等监控画面可进行切换操作,单击相应子画面窗体按钮可浏览主监控画面、设备起/停、炉温和煤气压力以及流量等实时趋势和历史趋势、报警显示和复位等功能。

(1)炉体倾翻:操作台手动操作时,选择被操作电机和操作工位,操作手柄前摇或后摇分别给出0~±10V信号,经PLC程序采集处理,转换成0~±5V数字信号传输到变频器驱动电机以给定速度正反转,完成炉体倾翻、停止、回位,编码器输出倾翻角位移除在操作台角度显示仪及主画面显示外,还可由PLC程序起软限位行程作用;自动操作时,操作方式切换至自动,在上位机主画面选择“算机操作”,在频率设定画面点击鼠标和键盘,根据运行工况设定变频器最佳频率对应速度,PLC按设定程序自动完成所有动作循环。

(2)出铁控制:此时侧兑小车在等待位,铁水称量罐车开到出铁位,倾翻炉体倒铁水,出铁后进入自动控制,炉体返回零位,同时铁水称量车和操作室显示铁水重量,手/自动过程完全一致。

(3)兑出铁控制:此时炉体在零位,将炉门提到上限位,侧兑小车从等待位移至兑铁位,加铁水到侧兑小车流入炉内,铁水兑完侧兑小车退回等待位,兑铁炉门降到下限位关闭;出铁时侧兑小车和铁水称量车均在等待位,倾动炉体倒铁水,出铁到量运至转炉,炉体回零位。

炉门升降:操作方式为手动,按上升/下降起动按钮,炉门上升/下降,相应指示灯显示动作状态,按停止按钮炉门动作停止或到位自动停止;操作方式为自动,在上位机主画面点击鼠标和键盘进行自动操作。

侧兑小车水平往返:操作台操作方式为手动,现场操作箱为集中,按操作台进/退起动按钮,侧兑小车进入兑铁工位或退至等待位,按停止按钮,侧兑小车进/退停止或到位后自动停止,现场操作箱切换至就地,在现场操作箱手动操作侧兑小车进退;在主画面点击鼠标和键盘,PLC按设定程序完成自动操作动作循环。

(4)炉体倾翻备用:由独立于PLC系统的自藕变压器应急降压起动完成,有“本控-停-远控”三种工作方式,权限由控制柜面板选择开关决定,当开关置于相应操作位置时,在操作台或控制柜点按正反转启动按钮,接触器吸合开始降压起动,完成“倾翻-停止-回位”循环动作,将炉体在事故状态下返回零位。

7 安全联锁和事故对策

为保证混铁炉安全运行,PLC程序中设有机械及电气安全联锁回路,在主操作台设有急停人工干预按钮,紧急情况下,按下该按钮系统全部停车,复位该按钮系统恢复运行,炉体有0°、30°、47°、-5°四个工位,由切换开关选择,正常范围为0°~30°,检修工作范围为0°~47°,―5°是炉体返回0°时防止过超限位损坏相关设备,其维修及连锁画面如图3所示,维修和操作人员从该画面背景颜色变化判定设备动作状态。

(1)当检修或调试定位,手动操作模式时,在操作台和侧兑小车操作箱均可操作侧兑小车,各设备间无联锁;但在侧兑小车操作箱操作,操作台除急停按钮外,其它所有器件均操作无效。

(2)正常工位:炉体在任意工位回至0°自动停止,倒铁时倾翻至30°和回位0°自动停止。

(3)检修工位:炉体向下倾翻至47°自动停止。

(4)相关联锁:炉体未到0位兑铁炉门不能开启升降、轨道衡上铁水罐车不拖走、倾翻操作无效;侧兑小车未退到位,兑铁炉门不能下降;炉体未到0位、兑铁炉门未开启到位,侧兑小车不能进到兑铁位;侧兑小车未退到位,兑铁炉门未关闭到位、出铁罐车未到出铁位、炉体均不能向下倾翻。

(5)应急措施:当电气发生故障时,可在机旁用手搬动气动阀门放松制动器,使混铁炉自动转回零位,当变频器和PLC出现问题时,自耦调压系统自动投入作为应急处理,完成炉体倾倒,停止,回位。

8 抗扰功能设计

为确保控制系统正常运行和通讯网络稳定畅通,设计中根据各种干扰源情况,采取以下抗干扰功能。

(1)接地:计算机系统单独接地,接地电阻≤1.0Ω,以防接地线上产生环流引起PLC误动作。

(2)模拟量输入信号滤波:系统模拟量输入信号进入PLC模拟量通道前,先经过信号隔离器消除通道中串模干扰,提高信躁比。

(3)模拟量通道屏蔽:模拟量信号输入导线采用内外屏蔽层的多芯双绞电缆,单端接地,有效地衰减了高频干扰,降低了辐射和电磁偶合干扰,保证了有用信号正常传输。

(4)模拟量/数字量通道隔离:模拟量和数字量模块均采用通道光电隔离模块,一方面降低通道间共模干扰,另一方面在信号进入PLC通道之前,防止串入强干扰源烧坏。

(5)控制电源隔离:为DC 24V开关电源供电的AC 220V电源由隔离变压器输出,有效消除弱电回路屏蔽电缆不能在变频器某一频段内或脉宽调制频率无法调整时等产生的干扰。

9 结论

系统的成功改造,实现了自动控制,用最小投资,取得最大经济效益,采用西门子PLC程序故障诊断、在线监控和修改技术,维护方便,实现了操作、控制、运行模式一体化等目标。

参考文献

[1]王燕平.台达:深耕PLC助力智能制造[J]. 自动化博览,2016(6):38-39.

[2]范春明.基于PLC的变频器调速系统设计[J].机械管理开发,2015(6):9-10+62.

[3]王德吉.西门子工业网络通信技术祥解[M]. 北京:机械工业出版社,2012.

[4]姜建芳.西门子S7-300/400 PLC工程应用技术[M]. 机械工业出版社,2012.

[5]左成等.基于COM/DCOM的管控一体化系统设计与开发[J]. 工业控制计算

机,2014(8):120-121+123.

作者简介

郭宗华 (1963-) 男 工程监理 工程师 研究方向为电气自动化专业工程领域

共0条 [查看全部] 网友评论