1 引言

随着中国劳动力成本的不断提高,在数控车床机械加工行业,用机器人来代替人工进行数控机床上下料实现无人自动化生产已是大势所趋。工业机器人因其自动化程度高,可代替人工作业诸多优点,在机械加工行业中自动化生产越来越得到广泛的应用。工业机器人与数控机床的结合,有效提高了数控机床的利用率和加工稳定性,使无人自动化生产得以实现。

2 系统控制要求

工业机器人上下料工作站由机器人系统、PLC控制系统、CNC数控机床、上下料输送线系统、操作按钮盒组成,整体布置如图1所示,要求:

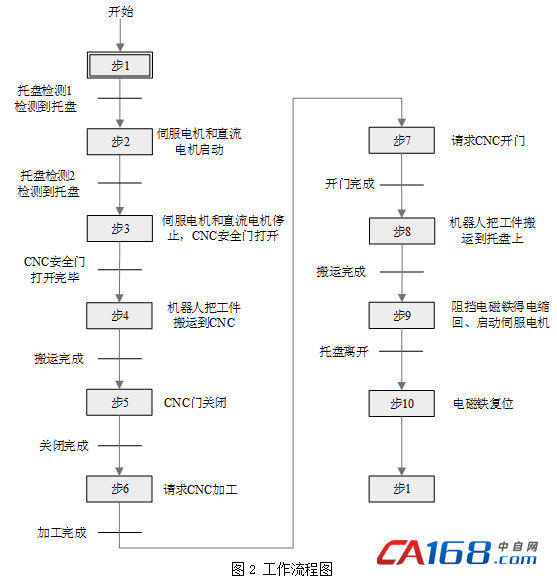

设备上电前,系统处于初始状态,即输送线上无托盘、机器人手爪松开、数控机床卡盘上无工件,设备就绪后,按启动按钮,系统运行,绿色指示灯亮,上料机将载有待加工工件的托盘放置在输送线的起始位置,托盘检测光电传感器检测到托盘,启动直流电机和伺服电机,上下料输送线同时运行,将托盘向工件上料位置处输送,当托盘达到上料位置时,被阻挡电磁铁挡住,同时托盘检测光电传感器检测到托盘,直流电机与伺服电机停止,CNC安全门打开,机器人将托盘上的工件搬运到CNC加工台上,搬运完成后,CNC安全门关闭、卡盘夹紧,CNC进行加工处理,CNC加工完成后,CNC安全门打开,通知机器人把工件搬运到上料位置的托盘上,搬运完成,上料位置的阻挡电磁铁得电,挡铁缩回,伺服电机启动,工件上下料输送线2和工件上下料输送线3运行,将装有工件的托盘向装配工作站输送。上下料工作站的工作流程如图2所示。

3 机器人自动上下料硬件设计

3.1 系统框图

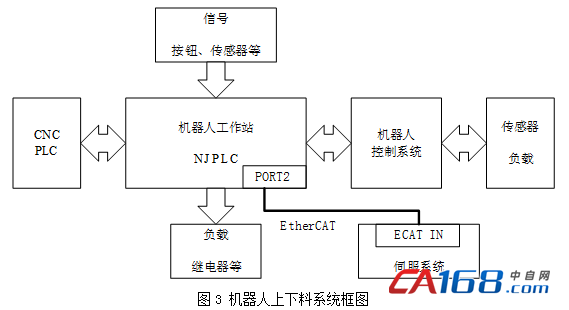

机器人上下料工作站以NJ PLC为控制核心,现场设备启动、复位按钮、传感器、继电器、电磁阀为NJ PLC的输入/输出设备;CNC系统与NJ PLC之间通过接点传送信息;机器人与NJ PLC之间通过机器人接口传送信息;NJ PLC通过EtherCAT总线控制伺服系统运行。系统框图如图3所示。

3.2 接口配置

3.2.1 机器人与NJ PLC接口配置

CN308是机器人的专用I/O接口,每个接口的功能是固定的, 如CN308的B1输入接口功能为“机器人程序启动”,当B1口为高电平时,机器人启动运行,开始执行机器人程序。CN306是机器人的通用I/O接口,每个接口的功能由用户定义,如将CN306的B1输入接口(IN9)定义为“机器人搬运开始”,当B1口为高电平时,机器人开始搬运工件。CN307是机器人的通用I/O接口,每个接口的功能由用户定义,如将CN307的B8、A8输出接口(OUT17)定义为机器人手爪夹紧功能,当机器人程序使OUT17输出为1时,YV1得电,吸紧工件,机器人控制器DX100与NJ PLC的I/O接口配置见表1。

表1 机器人与NJ PLC的I/O接口配置

|

机器人DX100 |

|

|

NJ PLC地址 |

|

|

插头 |

|

信号地址 |

定义的内容 |

|

|

CN308 |

IN |

B1 |

机器人程序启动 |

Ch1-Out00 |

|

A2 |

机器人清除报警和故障 |

Ch1-Out01 |

||

|

OUT |

B8 |

机器人运行中 |

Ch2_In08 |

|

|

A8 |

机器人伺服已接通 |

Ch2_In09 |

||

|

A9 |

机器人报警错误 |

Ch2_In10 |

||

|

CN308 |

OUT |

B10 |

机器人电池报警 |

Ch2_In11 |

|

A10 |

机器人选择远程模式 |

Ch2_In12 |

||

|

B13 |

机器人在作业原点 |

Ch2_In13 |

||

|

CN306 |

IN |

B1 IN#(9) |

机器人搬运开始 |

Ch1-Out02 |

|

|

OUT |

B8 OUT#(9) |

机器人搬运完成 |

Ch2_In14 |

|

CN307 |

B1(IN17) |

机器人手爪夹紧检测 |

手爪夹紧检测性关 |

|

|

B8(OUT17-) A8(OUT17+) |

机器人手爪夹紧 |

夹紧电磁阀YV1 |

||

|

B9(OUT18-) A9(OUT18+) |

机器人手爪松开 |

松开电磁阀YV2 |

||

3.2.2 NJ PLC I/O地址分配及变量定义

根据机器人上下料系统的要求,数控车床的启动与停止以及机器人的运行与停止均采用PLC控制,其输入输出点分配表如表2所示。

表2 NJ PLC I/O地址分配及变量定义

|

输入信号 |

输出信号 |

||||

|

序号 |

PLC输入地址 |

变量名 |

序号 |

PLC输出地址 |

变量名 |

|

1 |

Ch1-In01 |

启停按钮 |

1 |

Ch1-Out00 |

机器人程序启动 |

|

2 |

Ch1-In02 |

复位按钮 |

2 |

Ch1-Out01 |

机器人清除报警和故障 |

|

3 |

Ch1-In03 |

急停按钮 |

3 |

Ch1-Out02 |

机器人搬运开始 |

|

4 |

Ch1-In04 |

暂停按钮 |

4 |

Ch1-Out03 |

机器人伺服使能 |

|

5 |

Ch1-In05 |

托盘检测1 |

5 |

Ch1-Out04 |

警示灯红 |

|

6 |

Ch1-In06 |

托盘检测2 |

6 |

Ch1-Out05 |

警示灯黄 |

|

7 |

Ch2_In02 |

CNC就绪 |

7 |

Ch1-Out06 |

警示灯绿 |

|

8 |

Ch2_In03 |

CNC报警 |

8 |

Ch1-Out07 |

直流电机启停 |

|

9 |

Ch2_In04 |

CNC门开到位 |

9 |

Ch1-Out08 |

电磁铁 |

|

10 |

Ch2_In05 |

CNC门关闭到位 |

10 |

Ch1-Out10 |

机器人暂停 |

4 程序设计

工业机器人运动程序中的指令主要分为四类:运动指令、信号处理指令、流程控制指令和运算平移指令。编写机器人的运动程序时根据机器人在数控车床上下料动作的范围,确定机器人的运行轨迹,按照机器人运行的轨迹编写的程序如下:

(1)主程序:

1 NOP

2 MOVJ VJ=20.00;机器人作业原点,关键示教点

3 DOUT OT#(9) OFF;清除“机器人搬运完成”信号;初始化

4 *LABEL1;程序标号

5 WAIT IN#(9)=ON;等待PLC发出“机器人搬运开始”命令,进行上料

6 JUMP *LABEL2 IF IN#(17)=OFF;判断手爪是否张开

7 CALL JOB:HANDOPEN;若手爪处于夹紧状态,则调用手爪释放子程序

8 *LABEL2;程序标号

9 MOVJ VJ=20.00;机器人作业原点,关键示教点

10 WAIT IN#(17)=OFF;等待手爪张开

11 MOVJ VJ=25.00 PL=3;中间移动点

12 MOVJ VJ=25.00 PL=3;中间移动点

13 MOVJ VJ=25.00;中间移动点

14 MOV V=83.3;到达托盘上方夹取工件的位置,关键示教点

15 CALL JOB:HANDCLOSE;手爪夹紧,夹取工件

16 WAIT IN#(17)=ON;等待手爪夹紧

17 MOVL V=83.3 PL=1;提升工件

18 MOVJ VJ=25.00 PL=3;中间移动点

19 MOVJ VJ=25.00 PL=3;中间移动点

20 MOVJ VJ=25.00;中间移动点

21 MOVL V=83.3;到达数控机床卡盘上方释放工件的位置,关键示教点

22 CALL JOB:HANDOPEN;手爪张开,释放工件

23 WAIT IN#(17)=OFF;等待手爪释放

24 MOVJ VJ=25.00;退出CNC,回到等待位置

25 PULSE OT#(9) T=1.00;向PLC发出1s“机器人搬运完成”信号,上料完成

26 WAIT IN#(9)=ON;等待PLC发出“机器人搬运开始”命令,进行下料

27 MOVJ VJ=25.00 PL=1;中间移动点

28 MOVJ VJ=25.00 PL=1;中间移动点

29 MOVL V=166.7;到达数控机床卡盘上方夹取工件的位置,关键示教点

30 CALL JOB:HANDCLOSE;手爪夹紧,夹取工件

31 WAIT IN#(17)=ON;等待手爪夹紧

32 MOVL V=83.3 PL=1;提升工件

33 MOVJ VJ=25.00 PL=1;中间移动点

34 MOVJ VJ=25.00 PL=1;中间移动点

35 MOVJ VJ=25.00;中间移动点

36 MOVL V=83.3;到达托盘上方释放工件位置,关键示教点

37 CALL JOB:HANDOPEN;手爪张开,释放工件

38 WAIT IN#(17)=OFF;等待手爪释放

39 MOVL V=166.7 PL=1;中间移动点

40 MOVL V=416.7 PL=2;中间移动点

41 PULSE OT#(9) T=1.00;向PLC发出1s“机器人搬运完成”信号,下料完成

42 MOVJ VJ=25.00 PL=3;中间移动点

43 MOVJ VJ=25.00;返回工作原点

44 JUMP *LABEL1;跳转到开始的位置

45 END

(2)子程序:

1 NOP

2 TIMER T=0.50;延时0.5秒

3 DOUT OT#(18) OFF;机器人手爪松开

4 PULSE OT#(17) T=1.00;机器人手爪夹紧

5 WAIT IN#(17)=ON;等待夹紧完成

6 TIMER T=0.20;延时0.2秒

7 END

5 结束语

随着我国工业技术的不断发展,工业上对机械加工的自动化、智能化要求越来越高。在数控车床自动上下料的硬件设施越来越受到企业的重视。其重点在于对工件加工的效率和定位精度必须要符合相应的要求。通过将工业机器人和数控车床进行组合,改变传统的人工操作数控车床,提高了工作效率,降低了企业的人力成本,有着较高的市场价值和应用前景。

参考文献

[1]张福学机器人技术及其应用[M].北京:电子工业出版社,2000.

[2]刘艳华,何高清,祖晅.柔性车削中心上下料机构设计和控制[J].组合机床与自动化加工技术,2012(7): 96-102.

[3]王学良.机械手上下料控制系统关键技术研究[D].无锡:江南大学,2012.

[4]陈婷婷.4R多关节轮毅加工上下料机械手的运动分析与研究[D].沈阳:沈阳工业大学,2012.

作者简介

谢祥 (1986-) 男 本科 实验师 研究方向:电气自动化技术 现就职于重庆科创职业学院从事电气自动化专业教学

共0条 [查看全部] 网友评论