Abstract: With the SSC optimization and open loop trims arithmetic in Base automatic control program,the control method can be used to optimizing edger milling . In the edger milling, it optimizes the original SSC correct value which is calculated by mathematical model, and then the SSC correct value’s trend has been changed from linear line to random variation continuous irregular curve. It means that the control methods can self-adaptation correction in whole time during SSC, which advance the controlling precision.

Key words: Edger SSC optimization Open Loop Trims arithmetic

【中图分类号】{TG334.16} 【文献标识码】B 文章编号1606-5123(2018)02-0000-00

1 引言

板坯头部及尾部在粗轧轧制时,由于板坯缺乏“刚端”即没有一个力矩能回牵板坯,而导致出现宽度变形的两个非稳定段。按照刚端理论,立辊产生的侧压使得板坯形成舌型头部和鱼尾。这是由于轧件断面产生不均匀变形,导致板坯的不均匀伸长造成的,因为端部金属更容易沿轧制方向(板坯前进方向)流动而不易发生轧件的宽展和增厚,在轧制过程中,轧件端部的不均匀性表现明显。经水平轧制后,轧件端部的这种变形不但不会消除反而会加长,造成轧件变宽或失宽现象。当轧件端部的偏差超过允许值时,就需要切掉变形区域部分,因而降低了板坯的成材率。

目前热轧粗轧板坯头尾的液压轧制的自动控制系统中,有关立辊的控制只采用常规短行程控制(SSC)。常规短行程控制中过程自动化控制部分的轧制数学模型给出的SSC调节值,然后直接作用到自动位置控制设定值上,完全依靠轧制模型的计算控制,不能根据轧制实际情况进行调节。从而导致板坯头尾废钢长度较长,以头部废钢长度为例,一般在

2 控制原理

本文研究的目的是提供一种在热轧粗轧中将板坯头尾的废钢长度大大缩短的控制方法,以克服上述的不足。

为了实现上述目的,本控制方法,采用刚塑性有限元法建立立辊调宽的三维热应力耦合原理,在基础自动化控制部分的程序中加上SSC优化控制单元和Open Loop Trims算法,分别用来优化立辊和水平轧辊的轧制效果。

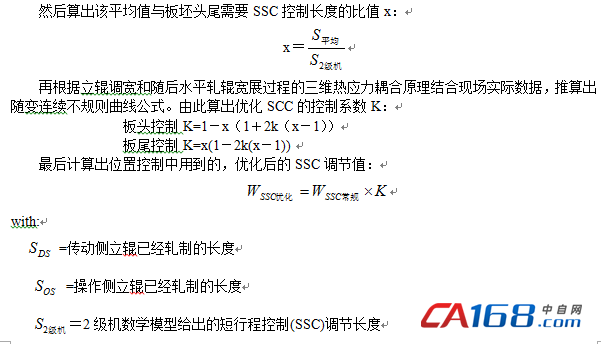

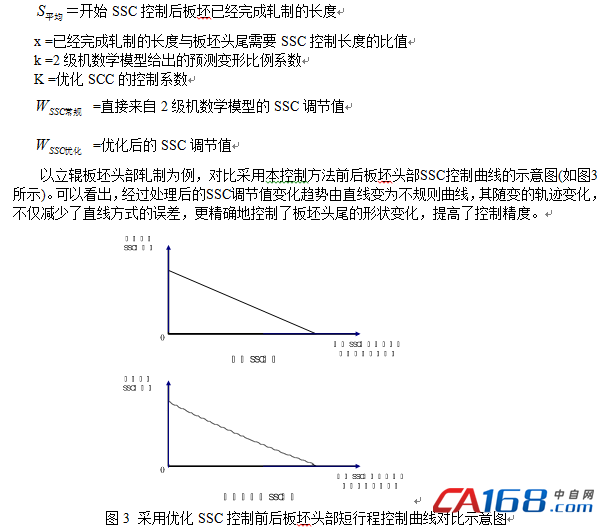

在立辊部分,目标值输入单元通过辊缝设定单元处理后,发送给位置设定及自动位置控制单元;位置设定及自动位置控制单元在收到线性位置传感器反馈值和优化后的SSC调节值后进行闭环控制,将最终的控制值发送给伺服阀和液压系统。其特点是:从数学模型计算出的原始SSC调节值不直接使用,而是经过SSC优化控制单元,将原有的头尾SSC调节值变化趋势由一次直线变为随变连续不规则曲线,使基础自动化控制部分可以根据短行程控制的进程中任意一时点,对已知数据进行自适应修正,优化处理后再用于自动位置控制。通过Open Loop Trims算法单元给出的综合调节值后进行闭环控制,将最终的控制值发送给伺服阀和液压系统。其中Open Loop Trims算法单元是由板坯头尾变形误差补偿计算单元,轧辊热膨胀型变误差补偿计算单元和油膜误差补偿计算单元三个部分组成,其特点是:考虑了板坯在头尾变形区域的轧制过程中因刚端型变产生的误差对水平轧辊轧制厚度控制的影响,新增板坯头尾变形误差补偿计算单元,提高了控制精度。

3 技术实现

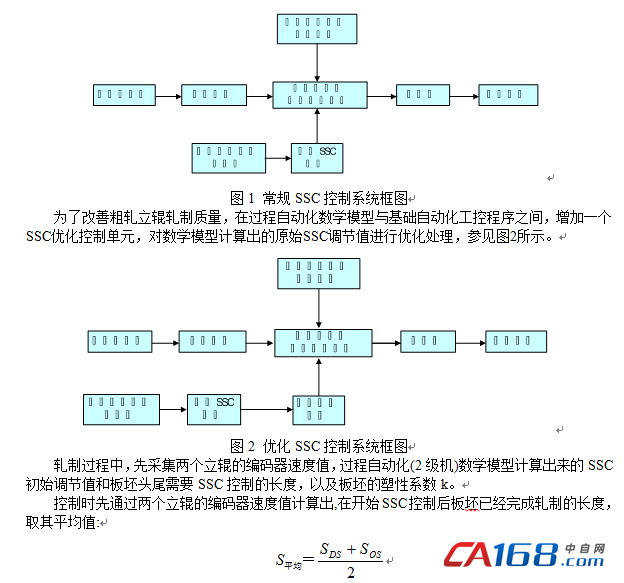

目前的常规SSC控制系统将过程自动化数学模型计算出来的给出的SSC调节值发给自动位置控制单元,再由自动位置控制单元比较系统目标值与位置传感器测量值,对液压伺服系统进行闭环控制(如图1所示),从而达到预期控制目标。

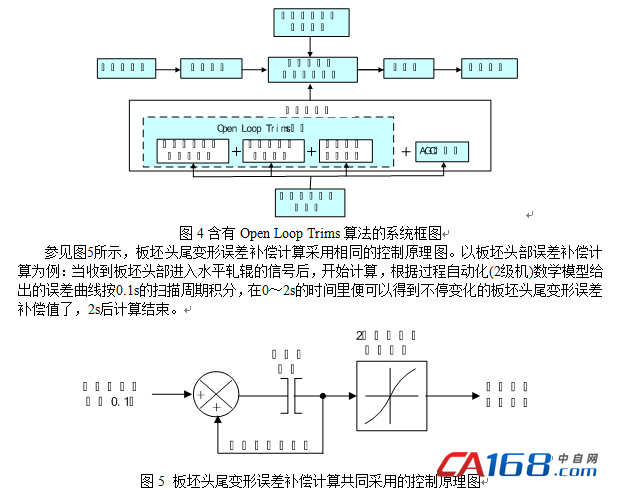

板坯经过立辊轧制后进入水平轧辊,这时候采用Open Loop Trims算法对板坯失真区域进一步优化轧制。Open Loop Trims算法是用来对水平轧辊的自动厚度控制(AGC)进行补偿的,其具体实施方法为先由过程自动化数学模型单独计算刚端型变,轧辊热膨胀型变以及支撑辊内润滑油油膜型变产生误差以及AGC的调节值,再汇总算出水平轧辊时最终用于修正板坯厚度的调节值(图4)。Open Loop Trims算法中所包含的这三种误差修正值均为开环控制,是对AGC控制的一种补充,并且只在AGC控制启用后才投入使用,它们的区别是板坯头尾变形误差补偿仅仅只在板坯头轧制的前2秒内已经板坯尾轧制的最后2~4秒内参与控制,而轧辊热膨胀型变误差补偿和油膜误差补偿则在整个轧制过程中参与控制。

4 结束语

本文所介绍的控制方法能使板坯头尾在轧制过程中矩形化,宽度厚度均匀偏差减小,改善了轧件边部折叠,边部质量和板凸度,大大缩短板坯头尾的废钢长度,切损量下降幅度达50~70%,使得符合质量要求的板坯长度有所提升,提高了成品率,按当前使用该技术的热轧线的设计年产量280万吨来计算,仅此一项每年就能增加8000吨以上成品材产量,创造利润数百万。另外,由于切损量下降,减少了完成同等规模计划任务所需的能源消耗和废钢回收处理的成本,在节能环保领域迈进一大步。

参考文献(略)

作者简介

郭迪 (1982—) 男 工学学士 高级工程师 研究方向:冶金自动化工程领域

共0条 [查看全部] 网友评论