Abstract: In this paper, the hydraulic system of the hydraulic servo loading system is designed and simulated. First, the overall scheme of the hydraulic system is designed and the schematic diagram of the hydraulic system is drawn. However, considering the defects existing in the original system, an improved scheme is propos-ed. The second modeling and simulation of the improved hydraulic system was carried out using amesim, and the rationality of the improved scheme was verified by comparative analysis.

Key words: Hydraulic servo Static loading AMESim Simulation analysis

【中图分类号】N945.13 【文献标识码】B 文章编号1606-5123(2018)02-0000-00

1 引言

目前许多领域,包括土木、汽车、船舶、航空、航天领域的大型结构件的研发过程中,都需要对构件进行结构静力试验,保证产品的质量和可靠性,避免产品的实际参数达不到设计要求。对于形状和受力都较复杂的构件,结构静力试验是产品结构研发必不可少的也是唯一简单而有效的途径。静力试验可以通过机械、电动和液压等加载方式完成,其中液压加载凭借良好的平稳性和运行中的低噪声,在工程试验中得到极为广泛的应用。

2 总体设计

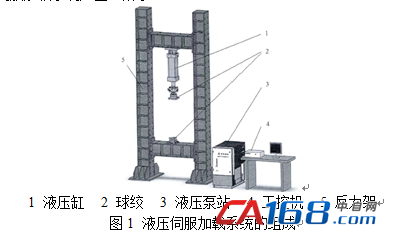

液压伺服加载系统主要用于结构静力试验,也可以在加载框架内进行建筑结构的弯曲、压缩、拉伸等性能试验,试验对象包括柱、梁、墙、框架等。还可以将系统中的作动油缸在加载框架内组合使用,以实现协调加载功能,测试结构在复杂受力情况下的力学性能。本文通过分析液压伺服加载系统的工作流程,结合生产实际,进行液压伺服加载系统总体设计。

2.1 系统组成

液压伺服加载系统采用两种工作状态:低压空载状态和高压加载状态。当系统处于空载时,将系统切换到低压空载状态可较快速地调节液压缸活塞杆到合适的位置并降低系统噪音和减小系统发热量。而当系统处于加载状态时,将系统切换到高压加载状态可保证系统提供足够的加载力和位移,实现系统的缓慢精确加载。

2.2 工作原理

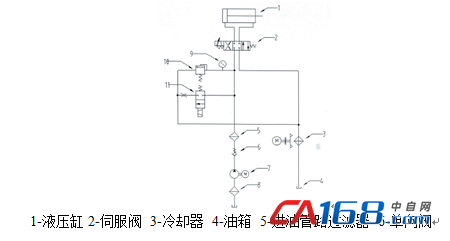

2.3 液压系统总体方案设计

根据系统的功能需求,系统在工作时需要精确控制,因此采用伺服阀对流向液压缸的流量进行精确控制。在回路上加装风冷却器对液压油进行冷却。结合压力表、单向阀、过滤器、油泵以及电机等基本液压元件,在高低压转换回路的基础上,初步拟足液压系统整体方案如图4所示。

7-电机和油泵 8-粗过滤器 9-压力表 10-溢流阀 11-电磁开关阀

图4 液压伺服加载系统整体方案的初步设计

3 AMESim建模与仿真

随着现代工业以及新兴产业的发展,很多领域例如航空航天、船舶、汽车等行业对液压系统的要求越来越高,高压大功率以及能够进行精确控制的液压系统是未来的发展趋势。而传统的满足静态特性和工作循环的液压系统设计方法己经不能满足现代产品的高性能、高稳定性、精确控制的性能要求。

由于传统的对液压系统各元件的选型,都是采用类比的方法或者经验公式,设计出的系统需经装配、试运行后才能知道系统设计的优劣性。如若发现设计不合理,则需改进设计并重新选型,造成设计周期过长、效率不高,情况严重时,在试运行阶段会损坏元件,造成不必要的经济损失。

因此,我们提出在设计完成后先对系统做计算机仿真分析,计算机仿真技术不仅可以在设计中预测系统性能,初步了解系统运行时的各种静动态特性,减少设计的盲目性,确保试运行时的安全性和稳定性,并缩短设计周期,降低成本,还可以通过仿真对所设计的系统进行整体分析和评估,从而达到优化设计,提高系统稳定性及可靠性的目的。

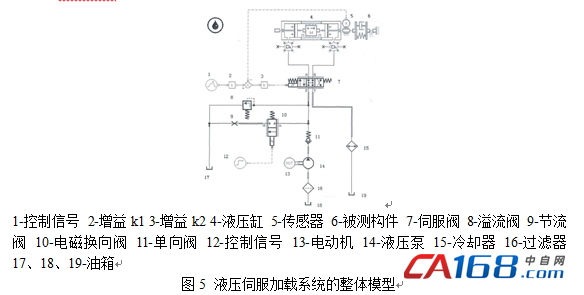

3.1 整体建模

利用AMESim软件搭建液压伺服加载系统整体模型,参见图5所示。

3.2 参数整定

在AMESim中完成了液压系统的整体建模后,就需要在AMESim中进入参数模式对整个液压系统及元器件进行参数设置。错误的参数会影!响整个仿真过程的准确性,从而会最终影响整个系统的整体设计方案。所以参数设置对整个仿真过程至关重要。根据液压系统性能参数及液压元器件的主要性能指标,液压系统参数设置参见表1所示。

表1 液压伺服加载系统AMESim仿真参数设置

|

名称 |

参数 |

名称 |

参数 |

|

液压缸活塞直径 |

|

液压缸活塞杆直径 |

|

|

活塞腔死区容积 |

|

活塞杆腔死区容积 |

|

|

活塞杆行程 |

|

质量块 |

|

|

软输油管长度 |

|

液压缸安装角度 |

-90° |

|

软输油管壁厚 |

|

伺服阀最大流量 |

|

|

液压阀压降 |

70bar |

溢流阀最大压力 |

22MPa |

|

溢流阀流量压力梯度 |

|

电机转速 |

1410rev/min |

|

油泵流量 |

6cc/rev |

负载模型的弹性刚度系数 |

1500000N/m |

|

传感器初始值 |

0 |

传感器输出信号增益 |

100 |

|

增益K1 |

100 |

增益K2 |

100 |

通过低压空载状态仿真分析、高压加载状态仿真分析之后,发现两个缺陷。一个是系统从低压转换到高压时,系统压力骤增,这种压力的骤增会对液压元件以及管路造成冲击,缩短液压元件和管路的寿命,引起系统的振动和噪声,也会影响整个系统的寿命。另一个是在系统关闭之后,系统内依然存在着高压的油液,因此在系统关闭之后,溢流阀、开关阀、单向阀以及伺服阀的阀口仍然承受着高压,这会对液压元件的寿命造成影响,并增加了系统的不安全性。因此需要对系统进行改进,消除系统压力骤增以及系统关闭之后的残余压力。

4 液压系统改进后二次建模与仿真

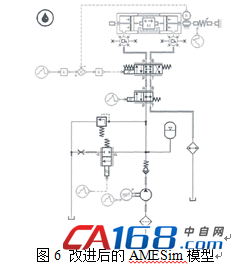

4.1 液压伺服加载系统改进模型

液压系统经过改进后,需要对系统进行二次建模和仿真,并与改进前的系统仿真结果进行对比分析,观察改进措施能否将原有的系统缺陷消除。同时也要注意改进的系统会不会使原有的系统功能发生改变。

在原有的系统模型加装一个蓄能器和一个电磁换向阀,并用一个阶段直线信号控制电磁换向阀的开启和关闭。系统二次建模的模刑如图6所示。

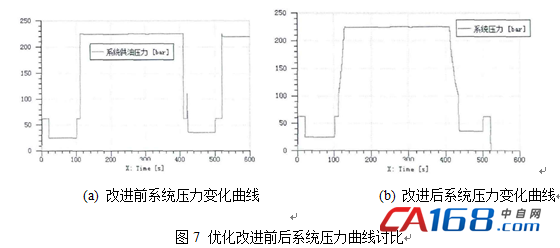

对改进后的系统模犁进行参数设置,电磁换向阀在0~520s内设置为开,在520--600s内设置为关。运行仿真并绘制仿真曲线,加装蓄能器和电磁换向阀后系统供油压力曲线与改进前的系统压力曲线比较如图7所示。其中,图a是改进前系统压力变化曲线,图b为加装蓄能器和电磁换向阀后的系统压力变化曲线。

通过改进前后仿真曲线的对比可知,改进后的系统在高低压转换时系统压力有一个6秒左右的变化过程。原本的系统压力骤增和骤降的情况得到明显改善。

另一方面,改进后的系统在520s系统关闭后,系统残余压力得到释放,从改进前的22MPA降低为0 MPA,说明改进后加装的电磁换向阀起到了较好的释放系统残余压力的效果。

从改进前后系统压力对比曲线可知,改进措施很好地将原有系统的压力骤增和存在系统残余压力的缺陷改善了。但改进措施是否成功还需要对系统在改进前后原有的功能是否改变进行判断。因此继续绘制改进前后系统位移曲线对比图。

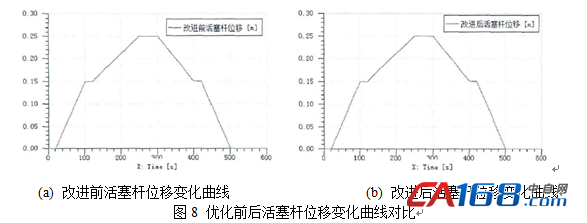

改进后活塞杆位移变化曲线与改进前的对比参见图8所示,其中a是改进前活寨杆位移变化曲线,b为改进后活塞杆位移变化曲线。

从改进前后活塞杆位移曲线对比图中可以知道,改进前后活塞杆位移曲线几乎完全一样,说明系统在改进后并没有改变系统的原有功能,系统在改进后仍然可以精确快速地完成加载试验。这从理论上分析也可以较好理解,首先电磁换向阀是在系统运行时一直处于开启状态,从液压原理图上可知相当于在系统运行时电磁换向阀不存在,而系统关闭时电磁换向阀也关闭回到初位,连通供油管和出油管,起到释放系统残余压力的作用,这对整个加载试验过程不会产生影响。而蓄能器只是在高低压转换时起到缓冲的作用。而系统在高低压转换时活塞杆处于静止状态,蓄能器的缓冲作用结束后活塞杆才会运动,因此蓄能器的缓冲作用也不会影响整个加载试验过程。

对二次仿真的结果进行分析之后可知,系统在加装了一个蓄能器和一个用于释放系统残余压力的电磁换向阀之后,既能保证系统原有的功能,并且能较好地改善系统在高低压转换时的压力骤增和骤降情况以及在系统关闭后释放系统残余压力。改进措施有效且可靠。

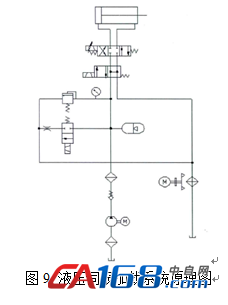

4.2 确定液压伺服加载系统的最终方案

经过AMESim软件的计算机仿真分析并进行优化改进之后,得出了液压系统最终的设计方案,残见图9所示。

5 结束语

本文对液压系统模型进行了仿真分析,系统在低压以及高压下运行都满足了系统要求,但对于整个加载试验的仿真中发现了系统存在的两点缺陷,一个是高低压转换时出现的压力骤增以及骤降情况,另一个是系统关闭时存在残余高压。对系统缺陷提出改进措施后对系统进行二次建模和仿真,二次仿真达到了理想的效果,最终确定了液压系统总体方案。

参考文献

[1]吴乃领,葛友华.液压加载轮碾机液压加载系统设计[J].液压与气动,2003,(5):12-14.

[2]张红涛,王新晴,梁升等.电液比例溢流阀在液压加载系统中的应用[J].液压气动与密封,2011,31(9):25-27.

[3]赵凤,寿祖平

[4]邱法维,潘鹏.结构拟静力加载实验方法及控制[J].土木工程学报,2002,35(1):1-5,10.

[5]刘海丽.基于AMESim的液压系统建模与仿真技术研究[D].西安:西北工业大学,2006.

作者简介

袁玉荣 (1988-) 女 工学学士 研究生 研究方向:机构创新与机器人技术方向

共0条 [查看全部] 网友评论