Abstract: Based on the analysis of the demand for precise monitoring of three-dimensional machine vision in the manufacturing process of PCB micro-electrical connection devices, through the technology evaluation and project selection, the application of Cognex technology successfully realizes the physical monitoring of product dimensions.

Key words: PCB connector Dimensional accuracy Visual monitoring Cognex

【中图分类号】TH161+.11 【文献标识码】B 文章编号1606-5123(2018)03-0000-00

1 引言

莫仕连接器(成都)有限公司(以下简称莫仕公司)是Koch集团下属子公司在成都投资建设的外商独资企业。公司的营业范围主要覆盖汽车连接器、工业PC服务器高速接口,产品涵盖全球主流汽车制造厂商及零配件生产商。近年,莫仕公司为开拓市场而开发了新产品——汽车电子ECU模块,但是其主要的连接器在生产开发过程中面临两个重要挑战:

第一,产品PCB板焊接面针脚高度测量精度要求高。因为在插针折弯后容易发生端子变形,再加上组装外力,都可能会导致针脚高度发生变化,这就需要在包装前严格检测端子的高度,以保证客户在使用过程中的准确性和可靠性。

第二,由于产品针脚数量较多,达到了连接器行业的顶端数量,而且产品单价高,需要保证所有端子100%的质量可靠性。因此,产品适配端和PCB端的所有尺寸都要在设计规格之内,这就需要多维物理视角配合检测。

2 康耐视技术评估

面对这些挑战,莫仕公司需要一家能提供算法功能齐备和完整解决方案的视觉技术供应商,来帮助解决检测难题。

经过调研,莫仕公司发现,在视觉检测行业有众多的公司在分享整个市场,其中作为最早进入视觉检测市场的康耐视公司有着强大的技术储备和功能完善的底层算法。

在工业现场中,如环境光线有变化或工件位置不固定,或工件形状不确定或材质变化时,就不能稳定有效地实现相关功能。这样的机器视觉算法,是不可能被用户所接受。康耐视公司始终专注于开发业界最先进有效、具有标杆意义的机器视觉算法和工具,如PatMax®、PatMax® RedLine™、OCRMax、1DMax+、2DMax+等,确保在最有挑战的工业现场环境中,都能稳定有效地实现相应的机器视觉功能,如定位、装配或对位引导、尺寸量测、缺陷或差错检查和图像读码。

正是由于这样强大功能特性,莫仕公司的工程师在进行产品测量评估时,选取了包括康耐视在内的两家公司视觉产品来进行测试。

在评估康耐视的DS925B 激光头时,莫仕公司的工程师惊讶地发现,其不但具有他们熟悉的算法和强大的底层工具,而且还具备多种编程模式,既可以利用VisionPRo也可以利用Cognex Designer来设计需要的程序,具有很高的自由度和自定义功能。

Cognex DS925B使用的高精度激光头,出厂时经过了微米级的校准输出,是真实测量单位,更容易使用和更快部署,拥有宽松的机械配置,可以生成单一的高分辨率三维图像。正是由于高分辨率的三维图像,在进行产品PCB面端子高度测量时,能反映出准确的高度值和重复性,避免了由于不同端子、材料和镀层而带来的差异,很好消除了生产过程中的批量差异性。

另外,康耐视还积极开发并推出了双目3D机器人视觉引导解决方案,以及新一代DS1000、DS900系列激光三维量测系统,能够对产品进行三维检验,帮助优化质量。广泛的高度、体积、倾斜度、横截面和平面拟合工具,无论对比度或光线如何变化,都能够精确测量。

3.1 工艺任务

3.2 模块架构

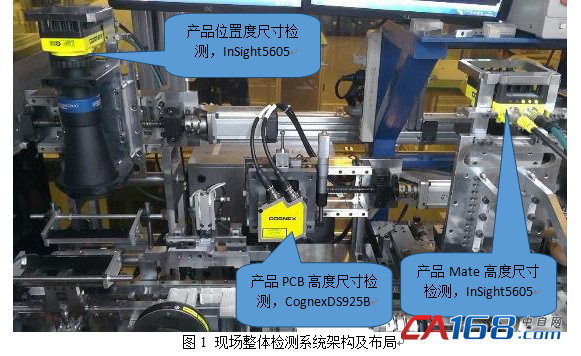

自动化检测机主要由五个模组构成:

(1)产品清洁上料;

(2)电测模组;

(3)高度位置度检测模组;

(4)二维码打标及检测;

(5)机械手下料包装。

3.3 检测内容

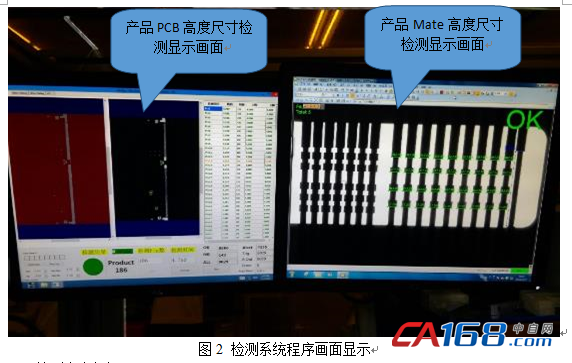

检测系统程序画面显示如图2所示。

检测内容包括:

(1)产品针脚相对于塑胶的高度;

(2)产品针脚在塑胶内部的位置度尺寸和HSG变形

(3)整个HSG外轮廓有无变形

(4)产品定位柱的高度和缺失。

3.2 工艺流程

(1)产品在插针折弯结束后传送到清洁模块,进行产品的清洁工作,保证产品中没有在生产过程中导致的HSG屑和其它外来异物;

(2)清洁结束后,产品通过送料机构来到电测模块,主要检测产品在插针过程中有无漏针及折弯时有无角度异常,包括产品OS和Hipot测试;

(3)通过电测模组后,到达产品Mate适配端进行针脚高度测量,由于端子隐藏在HSG内部,需要通过机构探针转接至外部,来测量每根端子相对于HSG的高度,使用康耐视In-Sight 5605相机可以快速稳定的建立检测程序;

(4)针脚高度检测结束后,到达PCB高度测量工位,这是整个检测机台中难度最高,也是之前开发过程中评估时间最长的一个检测项目。由于PCB针脚是用来焊接ECU模块,必须要保证100%的准确性和高质量。但是针脚硬度不够,不能使用机械探针来转接测量,只能使用非接触式的测量系统来进行测量,同时还要保证高精度、很好的重复性和再现性,能经受住MSA的验证。

(5)PCB高度检测结束后,到下一工站检测产品PCB端的端子位置度尺寸,然后进行检测产品的OK或NG,之后进行二维码打标和读码验证,最后通过机械手包装产品。

以上检测内容大大保证了产品的高质量和稳定性,同时还减少了人力,无形中消除了由于人为检测带来的漏检和不确定性,在很大程度上提高了莫仕公司生产检测的满意度和安全性。

4 结束语

“因为康耐视从硬件到软件都能提供完善的整体解决能力,从In-Sight到VisionPRO,从简单入门到深度定制都有其身影。”莫仕公司的工程师指出,“作为长期的合作伙伴,我们选择康耐视作为公司最主要的视觉方案供应商,为我们提供了从头至尾的技术支持。”

由于莫仕公司采用康耐视的机器视觉产品,实现了非接触式的检测方式,很好的提高了企业的产品生产效率和生产周期,很大程度的减少了不良品漏出的概率,保证了高质量的产品品质和对客户的承诺。

莫仕公司的工程师最后强调指出,“同时由于客户满意度的提升,在同类型产品中给予了我们新订单和新产品评估,提升了公司和其它厂家在系列产品中的竞争力和声誉。”

参考文献(略)

共0条 [查看全部] 网友评论